Sistema de indicadores para el control de operaciones en

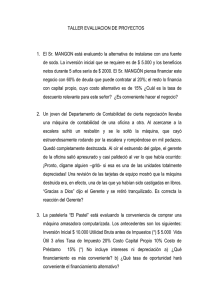

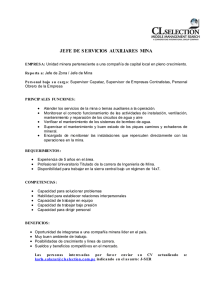

Anuncio