Las claves de la seguridad y el mantenimiento en emplazamientos

Anuncio

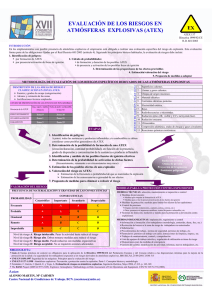

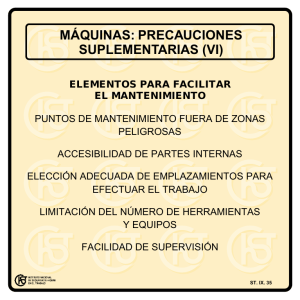

Aspectos Tecnológicos del Mantenimiento Las claves de la seguridad y el mantenimiento en emplazamientos ATEX A. Janeiro Blanco, Ingeniero Industrial Jefe de Área Sector Eléctrico y Energía, División de Ingeniería, INERCO Ingeniería, Tecnología y Consultoría, S.A. M. J. Estéfani Morales Ingeniero Industrial, Responsable de Gestión de Proyectos, Técnico Superior en PRL, Inerco Prevención de Riesgos, S.A. S Los autores de este artículo llevan años elaborando estudios y documentos relacionados con los emplazamientos ATEX para grandes e importantes empresas industriales a nivel nacional e internacional, y vienen observando que en muchos casos no se presta la atención adecuada o se pasa muy de puntillas por ciertas cuestiones clave para la seguridad de las personas y los bienes, y que tienen mucho que ver con el mantenimiento que se realiza sobre las instalaciones implicadas. Son estas “cuestiones clave” las que motivan la redacción de este artículo, con objeto de que puedan ser consideradas por ingenierías y exigidos por los empresarios para la mejora de la seguridad de este tipo de emplazamientos. enero/febrero/marzo 10 18 egún marca la normativa vigente sobre emplazamientos clasificados con riesgo de explosión, es decir, aquellos donde es posible la formación de ATmósferas EXplosivas (ATEX en adelante), originadas por la presencia de una mezcla de aire con sustancias inflamables o polvos combustibles, es obligación del empresario velar por la salud y seguridad de los trabajadores expuestos a los riesgos derivados de estas atmósferas en el lugar de trabajo. Desarrollo de estudios ATEX Zonas clasificadas El primer paso para cualquier estudio de emplazamientos ATEX es determinar las zonas clasificadas con riesgo de explosión. Dichas zonas se dividen en tres grupos: 0, 1 y 2, para emplazamientos clase I (debidas a líquidos, gases y/o vapores inflamables) y 20, 21 y 22, para emplazamientos clase II (debidas a polvos combustibles). A su vez, cada una de ellas determina la probabilidad y/o frecuencia de que dichas atmósferas explosivas puedan estar presentes, siendo de una manera muy resumida, las zonas 0 y 20 las que indican una presencia permanente o por un espacio de tiempo prolongado o frecuente de la atmósfera explosiva, las zonas 1 y 21, las que determinan una presencia ocasional, y las 2 y 22, una presencia poco probable y que si ocurre es durante breves periodos de tiempo. El estudio de las zonas clasificadas debe ser detallado, pues en él se determinan y acotan las zonas concretas donde es probable la existencia de atmósferas explosivas. Por ello, es necesario llegar a un nivel de detalle y precisión y aplicar unos criterios técnicos que tengan en cuenta no sólo la seguridad de los trabajadores que puedan ocupar dichas instalaciones, sino también las repercusiones económicas de cumplir con los requisitos de protección, seguridad y mantenimiento en dichos emplazamientos. En otras palabras: la aplicación de criterios técnicos excesivamente generalistas pueden llegar a generar zonas clasificadas sobredimensionadas o con defectos que hagan inviable económicamente un determinado proyecto empresarial o el cumplimiento de los requisitos legales. Descargar pdf Son muchos los parámetros que influyen en la determinación de la extensión y tipo de las zonas clasificadas con riesgo de explosión. Entre los más importantes remarcamos los siguientes: - La cantidad mínima de sustancia inflamable requerida en la nube para que al mezclarse con el aire se genere una mezcla explosiva, que dependerá principalmente de las características físico-químicas de las sustancias. - Las características climatológicas existentes. - Las características y grados de las fuentes de escape (puntos de la instalación donde se identifica como posible la existencia de fugas de sustancias inflamables). - El tipo y eficacia de la ventilación existente en cada localización. - Las condiciones de proceso o las características de los sistemas de contención de sustancias inflamables. Como se puede observar, la determinación de las zonas cla- E n cualquier instalación donde existen zonas clasificadas debería aplicarse el axioma “eliminar o minimizar las posibles fuentes de ignición en las zonas clasificadas” sificadas no es un proceso inmediato y trivial, por lo que consideramos fundamental tener un conocimiento profundo sobre las sustancias, el proceso y los equipos que constituyen la instalación, así como del entorno de las diferentes fuentes de escape. Para instalaciones nuevas, el primer principio básico en cualquier diseño de ingeniería debe ser “evitar las posibles fuentes escape y, en caso de no ser posible, reducirlas al máximo”, conociendo que las fuentes de escape son los puntos de la instalación donde es probable que se produzca una fuga de sustancia inflamable o polvo combustible, según lo indicado. En instalaciones existentes es más complicado cumplir este primer principio básico, pues las mismas ya han sido diseñadas y construidas con unos determinados criterios que no tienen por qué ser los idóneos para el emplazamiento. Para este caso, la forma de reducir las zonas clasificadas es llevar a cabo actuaciones como: - Reducir la temperatura de operación del proceso (cuando sea posible), de forma que el líquido inflamable no alcance su temperatura de inflamación. - Aplicar medidas de mitigación de las emisiones de polvo combustible utilizando métodos como la nebulización o la captación/aspiración de polvo. - Colocar muretes de contención de líquidos ante derrames. - Aumentar la ventilación de la zona, principalmente en emplazamientos cerrados. Evaluación de riesgos de explosión En cualquier instalación donde existan zonas clasificadas se debería aplicar el segundo axioma de “eliminar o minimizar las posibles fuentes de ignición en las zonas clasificadas”. Por lo tanto, tras la determinación detallada de las zonas clasificadas, es necesario identificar las posibles fuentes de ignición existentes en dichas áreas clasificadas, evaluar el riesgo de explosión que conllevan e identificar las medidas de protección a adoptar para llevar dichos riesgos a niveles aceptables. En definitiva: se debe realizar una evaluación de los riesgos de explosión. enero/febrero/marzo 10 19 Aspectos Tecnológicos del Mantenimiento tal forma que se mantenga el nivel de protección contra explosiones. La documentación generada en esta evaluación de equipos debe incluirse en el Documento de Protección Contra Explosiones (DPCEx). Teniendo en cuenta lo anterior, en algunas ocasiones hay instalaciones o equipos de especial complejidad o interés para el empresario sin marcado ATEX por distintos motivos: - Es anterior a la normativa ATEX. - Antes el área no era clasificada. - El mercado no ha respondido: no hay un equipo operativo con marcado ATEX. En el diseño y construcción de nuevas instalaciones es importante plantear la evaluación de los riesgos de explosión en la fase de diseño (en función de las características eléctricas de los equipos de trabajo, en particular) y de manera previa a la puesta en marcha (en relación con las temperaturas superficiales, fundamentalmente). La finalidad es poder evitar los riesgos en origen, así como identificar los riesgos derivados de las posibles interacciones con instalaciones existentes y verificar el adecuado montaje y conformidad de la instalación respecto a la clasificación de áreas. Una vez esté en marcha y operativa la nueva instalación, al igual que debe hacerse con instalaciones existentes, es necesario completar (o realizar, en su caso), la evaluación del riesgo de explosión. Ésta se debe llevar a cabo considerando todos los aspectos que pueden tener influencia en la generación de fuentes de ignición, enero/febrero/marzo 10 20 además de los especificados en el R.D 681/2003: - Aspectos organizativos, que incluye, entre otros, la formación, permisos de trabajo e instrucciones, gamas de mantenimiento, gestión de compras o coordinación de actividades empresariales. - Aspectos técnicos: sistemas de detección de ATEX, prevención de fugas, adecuación de equipos eléctricos y no eléctricos, ropa de trabajo, protección frente al rayo, control de la electricidad estática, etc. Respecto a la evaluación de la adecuación de los equipos a las zonas clasificadas, no se debe caer en la simplificación de limitarse a indicar cuál es la categoría de los equipos necesaria para la zona clasificada, sino que se deben revisar y verificar en campo todos los equipos (eléctricos y no eléctricos) de la instalación, comprobando no sólo su marcado ATEX sino también la integridad y correcto montaje de los mismos, de En este caso, la solución pasa por realizar un estudio muy pormenorizado de las fuentes de ignición de la instalación, lo que comúnmente se llama Informe de Adecuación ATEX, destinado a evaluar la posible aceptabilidad de uso de equipos que no se ajusten a lo indicado en el RD 400/1996. Y ello, basado en lo indicado en el apartado B del Anexo II del R.D 681/2003: “Siempre que en el DPCEx basado en una evaluación de riesgos de explosión no se disponga lo contrario, en todas las áreas en que puedan formarse atmósferas explosivas deberán utilizarse aparatos y sistemas de protección con arreglo a las categorías fijadas en el RD 400/1996.” Un informe de adecuación ATEX de un equipo o instalación incluye: 1. Análisis de todas las fuentes de ignición presentes en el equipo: componentes eléctricos y no eléctricos. 2. Evaluación del riesgo de explosión: áreas clasificadas y fuentes de ignición. “E l estudio de las zonas clasificadas debe ser detallado, pues en él se determinan y acotan las zonas concretas donde es probable la existencia de atmósferas explosivas 3. Diseño de medidas específicas de control de riesgo de explosión: de las medidas de prevención y control dispuestas. - Anular las fuentes de ignición. - Detectar la formación de nubes explosivas. - Desclasificar el entorno del equipo o instalación. - Controlar/suprimir los efectos de la explosión. - Desarrollar procedimientos y normas de trabajo seguros. Implantación de medidas de protección o prevención ante explosiones 4. Asesoramiento en la ejecución de las medidas. 5. Verificación de la eficacia de las medidas implantadas. Tras el informe de adecuación ATEX, se puede concluir un uso aceptable respecto al riesgo de explosión o, por el contrario, la necesidad de sustituir el equipo o de adoptar medidas de prevención complementarias. No obstante, este uso aceptable no debe entenderse como un método para eludir las obligaciones legales en materia ATEX de fabricantes, instaladores y empresarios. Una vez realizados los estudios de emplazamientos ATEX, consistentes fundamentalmente en una clasificación de áreas, una evaluación del riesgo de explosión y un DPCEx, el empresario deberá implantar las medidas adecuadas para conseguir la protección de la salud y seguridad de los trabajadores expuestos a los riesgos derivados de atmósferas explosivas en el lugar de trabajo. Mantenimiento en emplazamientos atex Hay que tener en consideración que las instalaciones y equipos en áreas con riesgo poseen características especialmente diseñadas para hacerlas adecuadas para operar en tales atmósferas. Por lo tanto, el empresario debe tener implantado un sistema de mantenimiento correctivo y preventivo que pueda garantizar y mantener la integridad de los equipos según las especificaciones del fabricante; así como poder verificar aquellos aspectos del funcionamiento del equipo en régimen normal que puedan generar fuentes de escape o fuentes de ignición. Hay que tener en cuenta que un equipo cuya integridad física no sea la adecuada, puede tener el modo de protección anulado y, por lo tanto, ser una potencial fuente de ignición, o convertirse en una posible fuente de escape o en su caso de mayor grado. En este sentido, existen criterios de mantenimiento que Debe ser el Documento de Protección Contra Explosiones, elaborado por un servicio de Prevención Ajeno, o Propio o por un trabajador designado de la propia empresa (no caben más posibilidades), el que incluya la aceptabilidad de uso de cada uno de los equipos/ instalación, en función de las características de los equipos, del área clasificada, así como enero/febrero/marzo 10 21 Aspectos Tecnológicos del Mantenimiento L a formación continua del personal dedicado al mantenimiento es una cuestión de especial interés para los emplazamientos ATEX pueden hacer considerar como aceptable una determinada instalación o que, en caso contrario, pueden hacer desaparecer la condición de aceptabilidad. La inspección y mantenimiento de instalaciones y equipos en emplazamientos ATEX debe realizarse, más que nunca, por personal experimentado cuya preparación haya incluido la instrucción adecuada de las características especiales de este tipo de zonas, normas y reglamentos aplicables, así como los principios generales de clasificación de áreas. La formación continua del personal dedicado a mantenimiento es una cuestión de especial interés para este tipo de emplazamientos. No debe olvidarse que el material móvil o portátil usado en los procedimientos de inspección y mantenimiento debe adecuarse, a su vez, a los requerimientos exigidos por el emplazamiento o zona clasificada. Además, suele ser particularmente fácil de dañar o de efectuar con él un mal uso. Por lo tanto, habría que someter al mismo a inspecciones periódicas con una mayor frecuencia de lo habitual. Pero, además de todo lo anterior sobre el mantenimiento “clásico” de equipos e instalaciones, se debe integrar en el sistema de mantenimiento el control de las posibles ampliaciones y/o modificaciones que sobre el proceso, condiciones de operación o las instalaciones enero/febrero/marzo 10 22 se puedan producir en relación a las consideradas en el estudio inicial de clasificación de áreas y de la evaluación de riesgos de explosión, pues pueden ocurrir casos como los siguientes: - Un hecho tan simple y cotidiano como instalar una nueva máquina, que origina una zona clasificada más restrictiva en un emplazamiento ya clasificado, tiene una serie de consecuencias y actuaciones que normalmente no se tienen en consideración. Esto se debe a que introducirá un nuevo punto de estudio en cuanto a la zona clasificada, la protección de los equipos del entorno y consideración en la evaluación de riesgos de explosión. - El cambio en una temperatura de operación puede hacer que una zona que antes no fuera clasificada ahora pase a serlo. - El procedimiento de limpieza de las capas de polvo depositadas en una instalación puede cambiar la clasificación de la zona; por ejemplo, si se hace mediante soplado en vez de mediante aspiración. - Generación de temperaturas superficiales no evaluadas inicialmente. Conclusiones No realizar un buen y detallado estudio de zonas clasificadas con riesgo de explosión puede conllevar a no considerar emplazamientos que debie- ran ser ATEX y, por lo tanto, no estar del lado de la seguridad, o, por el contrario, a sobreestimar las zonas clasificadas, con los consiguientes sobrecostes asociados. En uno u otro caso, las consecuencias serán el no cumplimiento de una obligación legal y moral en cuanto a preservar la seguridad de los trabajadores; y, por otro lado, la no viabilidad económica para el empresario. Por lo tanto, se entiende como primordial que la clasificación de áreas se ajuste a la realidad de la instalación, ni más ni menos. Una exhaustiva evaluación de riesgos de explosión de la instalación proporcionará al empresario una herramienta muy útil en la posterior gestión diaria de la salud y seguridad de los trabajadores, pudiendo además reducir los costes asociados a las posibles medidas correctores a implantar. Se considera clave para estos estudios la necesidad de contar con especialistas de la suficiente garantía y rigor, así como con la implicación y concienciación del empresario. Para finalizar, la gestión del mantenimiento debe superar el mantenimiento “clásico” preventivo y correctivo, debiéndose incorporar en este sistema el control de los criterios y datos de partida que originaron o determinaron los estudios de clasificación de áreas y evaluación de riesgos de explosión, con los que el empresario finalmente establece su política de salud y seguridad de los trabajadores para emplazamientos ATEX.