Leccion3.REFRACTARIOS.Fabricacion.ppt

Anuncio

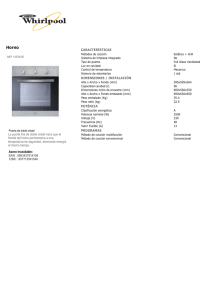

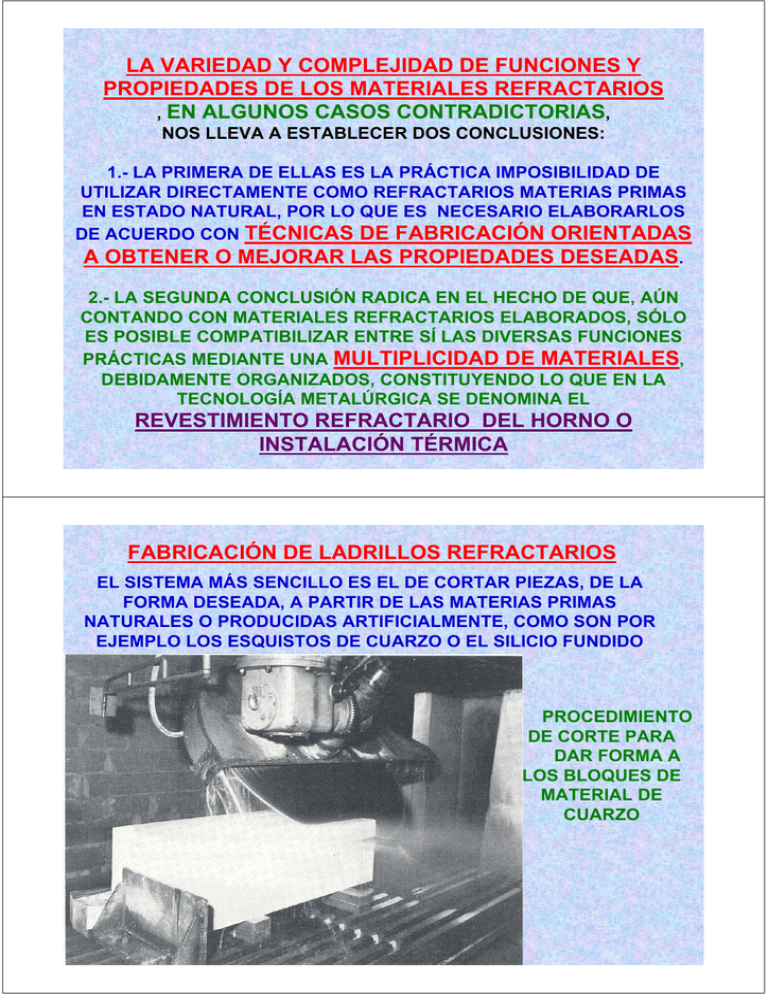

LA VARIEDAD Y COMPLEJIDAD DE FUNCIONES Y PROPIEDADES DE LOS MATERIALES REFRACTARIOS , EN ALGUNOS CASOS CONTRADICTORIAS, NOS LLEVA A ESTABLECER DOS CONCLUSIONES: 1.- LA PRIMERA DE ELLAS ES LA PRÁCTICA IMPOSIBILIDAD DE UTILIZAR DIRECTAMENTE COMO REFRACTARIOS MATERIAS PRIMAS EN ESTADO NATURAL, POR LO QUE ES NECESARIO ELABORARLOS DE ACUERDO CON TÉCNICAS DE FABRICACIÓN ORIENTADAS A OBTENER O MEJORAR LAS PROPIEDADES DESEADAS. 2.- LA SEGUNDA CONCLUSIÓN RADICA EN EL HECHO DE QUE, AÚN CONTANDO CON MATERIALES REFRACTARIOS ELABORADOS, SÓLO ES POSIBLE COMPATIBILIZAR ENTRE SÍ LAS DIVERSAS FUNCIONES PRÁCTICAS MEDIANTE UNA MULTIPLICIDAD DE MATERIALES, DEBIDAMENTE ORGANIZADOS, CONSTITUYENDO LO QUE EN LA TECNOLOGÍA METALÚRGICA SE DENOMINA EL REVESTIMIENTO REFRACTARIO DEL HORNO O INSTALACIÓN TÉRMICA FABRICACIÓN DE LADRILLOS REFRACTARIOS EL SISTEMA MÁS SENCILLO ES EL DE CORTAR PIEZAS, DE LA FORMA DESEADA, A PARTIR DE LAS MATERIAS PRIMAS NATURALES O PRODUCIDAS ARTIFICIALMENTE, COMO SON POR EJEMPLO LOS ESQUISTOS DE CUARZO O EL SILICIO FUNDIDO PROCEDIMIENTO DE CORTE PARA DAR FORMA A LOS BLOQUES DE MATERIAL DE CUARZO FABRICACIÓN DE LADRILLOS REFRACTARIOS OTRO MÉTODO DIFERENTE ES EL DE FUNDIR UNA COMPOSICIÓN DETERMINADA EN MOLDES PARA OBTENER LADRILLOS O BLOQUES. LOS MATERIALES FABRICADOS POR ESTE PRINCIPIO SE DENOMINAN PRODUCTOS ELECTROFUNDIDOS EN LOS ÚLTIMOS AÑOS SE HAN IMPLANTADO PRINCIPIOS Y TÉCNICAS DE TRABAJO DE LA CERÁMICA FINA PARA FABRICAR PRODUCTOS ALTAMENTE REFRACTARIOS, EN LOS QUE LAS MATERIAS REFRACTARIAS UNA VEZ MOLIDAS CON LA MÁXIMA FINURA Y DESPUÉS DE UNA PREPARACIÓN EN HÚMEDO, SE MOLDEAN BIEN POR MEDIO DE: - AGLOMERADO QUÍMICO - EXTRUSIÓN - PRENSADO ISOSTÁTICO FABRICACIÓN DE LADRILLOS REFRACTARIOS PARA LA FABRICACIÓN DE LADRILLOS REFRACTARIOS SE SIGUE UTILIZANDO NO OBSTANTE, TODAVÍA HOY EN DÍA PREFERENTEMENTE EL DENOMINADO: MÉTODO DE CERÁMICA BRUTA Proceso de fabricación de ladrillos refractarios de chamota moldeados en seco . 1.- Almacén de materia prima, 2.- Triturador de arcilla, 3.- Molino de arcilla, 4.Torre de secado, 5.- Silos 6.- Dispositivo para disolución de componentes líquidos, 7.- Triturador basto, 8.- Triturador fino,9.- Transportador, 10.- Criba, 11.- Silo de carga, 12.- Molino de bolas, 13.- Aireador, 14.- Pesaje, 15.- Silo de carga, 16.- Dosificador de componentes líquidos, 17.- Mezclador, 18.- Prensas de fricción, 19.- Prensas hidráulicas, 20.- Moldeador a mano/apisonador, 21.- Vagoneta de cocción, 22.- Secador de túnel, 23.- Horno túnel, 24.- Almacén/cargue de ladrillos. FABRICACIÓN DE LADRILLOS REFRACTARIOS FABRICACIÓN DE LADRILLOS REFRACTARIOS FABRICACIÓN DE LADRILLOS REFRACTARIOS FABRICACIÓN DE LADRILLOS REFRACTARIOS Instalación trituradora de magnesia sinterizada. FABRICACIÓN DE LADRILLOS REFRACTARIOS LA PREPARACIÓN DE LAS MATERIAS PRIMAS ABARCA TRES PROCESOS INDIVIDUALES, A SABER: 1.- DESMENUZAMIENTO DE LA MATERIA PRIMA, POR TRITURACIÓN Y MOLIENDA 2.- FRACCIONAMIENTO POR CRIBA DEL MATERIAL TRITURADO O MOLIDO (CLASIFICACIÓN). 3.- MEZCLA DE FRACCIONES PARA LA FORMACIÓN DE MASA (DOSIFICACIÓN). POR REGLA GENERAL Y DEBIDO A CIRCUNSTANCIAS DE TIPO ECONÓMICO, EL PROCESO DE TRITURACIÓN SE REALIZA ESCALONADAMENTE: TRITURACIÓN BASTA - TRITURACIÓN FINA - MOLIENDA FABRICACIÓN DE LADRILLOS REFRACTARIOS PARA EJECUTAR ESTE TIPO DE TRITURACIÓN EXISTEN UN GRAN NÚMERO DE MÁQUINAS DE DIFERENTES TIPOS, DE LAS QUE SÓLO SE CITARÁN LAS MÁS IMPORTANTES: -TRITURACIÓN BASTA: -TRITURADOR DE MANDÍBULAS, TRITURADOR DE IMPACTO, TRITURADOR DE CONO, TRITURADOR DE RODILLOS. -TRITURACIÓN FINA: -TRITURADOR DE IMPACTO, TRITURADOR DE CONO,TRITURADOR DE RODILLOS. -EQUIPOS DE MOLINOS: MOLINO DE RODILLOS ANULARES, MOLINO DE BOLAS, MOLINO OSCILANTE. TRITURADOR DE MANDÍBULAS MOLINO DE BOLAS EL CRIBADO DE LA MATERIA PRIMA TRITURADA SE HACE EN LA MAYORÍA DE LOS CASOS CON CRIBAS OSCILANTES, CON UNA SOLA CRIBA O CON UN PAQUETE DE CRIBAS, SEGÚN EL NÚMERO DE FRACCIONES QUE SE QUIERAN OBTENER LA CONDICIÓN IMPRESCINDIBLE PARA CONSEGUIR EL FRACCIONAMIENTO CORRECTO ES QUE SE CONSERVE EL MATERIAL A CRIBAR LIBRE DE TODA HUMEDAD, TENIENDO ESPECIAL INCIDENCIA PARA EL CRIBADO FINO PARA EVITAR LA OBSTRUCCIÓN DE LA CRIBA, FRECUENTEMENTE SE PROCEDE A CALENTARLA. SE SUELEN UTILIZAR TAMBIEN CON LA MISMA FINALIDAD CRIBAS DE TEJIDOS ESPECIALES, COMO CRIBAS DE MALLAS PARALELAS, CRIBAS DE AGUJERO ALARGADO O SIMILARES. EN GENERAL SE NECESITA UN MÍNIMO DE DOS FRACCIONES GRANULOMÉTRICAS: UNA BASE, Y OTRA U OTRAS DESTINADAS A RELLENAR LOS HUECOS DEJADOS POR AQUELLA. EN LAS MEZCLAS GRANULOMÉTRICAS BINARIAS, QUE SON LAS MÁS FRECUENTES, LA RELACIÓN DE DIÁMETROS MEDIOS DE PARTÍCULAS DEBE SER ELEVADA (SUPERIOR A 20) EN CIRCUNSTANCIAS NORMALES SE MEZCLAN HOY EN DÍA CUATRO FRACCIONES DE GRANULADO: GRUESO, MEDIO, FINO E IMPALPABLE, CON LOS QUE SE CONSIGUEN LAS PROPIEDADES DESEADAS PARA EL LADRILLO EL TAMAÑO BASE (GRUESOS) DE LAS PARTÍCULAS INFLUYE SOBRE LA RESISTENCIA TÉRMICA Y MECÁNICA DE LA PIEZA Y DEBE SER OBJETO DE ESTUDIO EN CADA CASO. EN GENERAL, AL CRECER EL TAMAÑO BASE ES MAYOR LA RESISTENCIA PIROSCÓPICA, PERO TAMBIÉN LO ES LA POROSIDAD Y MENOR LA RESISTENCIA MECÁNICA. EN LA PRÁCTICA EL TAMAÑO BASE SUELE ESTAR COMPRENDIDO ENTRE 1 Y 5 mm., SEGÚN LOS CASOS. LA MEZCLA DE LAS FRACCIONES GRANULOMÉTRICAS Y SU DOSIFICACIÓN TIENEN COMO OBJETIVO LA OBTENCIÓN DE UNA DISTRIBUCIÓN GRANULOMÉTRICA Y PORCENTAJE DE TAMAÑOS TAL, QUE DEN LUGAR AL MENOR NÚMERO POSIBLE DE HUECOS ENTRE ELLOS, DESPUÉS DE LA COMPACTACIÓN MEDIANTE PRENSADO. CON ELLO SE CONSIGUE UNA MAYOR COMPACIDAD Y, POR TANTO, LA MÁXIMA DENSIDAD EN VERDE. EN ESTAS CONDICIONES, TRAS EL PRENSADO Y COCCIÓN SERÁ POSIBLE OBTENER LA ADECUADA POROSIDAD DE LA PIEZA. LA COMPACIDAD DE CONJUNTO DEL POLVO CERÁMICO ES LA RELACIÓN ENTRE EL VOLUMEN DEL MISMO Y SU VOLUMEN DE CONJUNTO, QUE ES EL VOLUMEN INTERIOR DEL RECIPIENTE QUE LO CONTIENE. A MAYOR COMPACIDAD MENOR VOLUMEN DE HUECOS Y, POR TANTO, MENOR POROSIDAD, QUE SERÁ MÁS FÁCIL DE ELIMINAR EN EL POSTERIOR PROCESO DE COCCIÓN, EL CUAL DETERMINA LA POROSIDAD FINAL DEL PRODUCTO. Representación bidimensional de los efectos en el empaquetamiento de la combinación de esferas de diferentes tamaños. (a).- Mismo tamaño (b).- Bimodal (c).- Trimodal y (d).- Bimodal con tamaños poco diferentes. Variación del volumen de conjunto en mezclas binarias. Empaquetamiento de partículas gruesas y finas (A).- Exceso de partículas finas (B).- Composición óptima (C).- Exceso de partículas gruesas FABRICACION Reducción del volumen específico de una mezcla de esferas grandes y pequeñas, mostrando a la condición de empaquetamiento óptimo donde las esferas pequeñas rellenan todos los huecos existentes en el empaquetamiento de las grandes. XG = (1 − fG )VT WG WG + WP WG = ρ rGVG = fG ρ rGVT ρG = Densidad teórica de las partículas grandes. fG = Factor de empaquetamiento de las partículas grandes. VT = Volumen total Para la máxima densidad de empaquetamiento hay que añadir una cantidad de partículas pequeñas tal que se rellene justamente el espacio vacío entre las partículas grandes sin forzar que estas se separen. La cantidad de espacio vacío es igual a : (1 − fG )VT WP = (1 − fG ) fP ρ PVT fG ρG X = fG ρG + (1 − fG ) fP ρP * G (1 − fG )VT (1 − fG )VT − (1 − fG )VT fM = (1 − fG )(1 − fM )VT WG = ρ rGVG = fG ρ rGVT WM = (1 − fG ) fM ρ rMVT WF = (1 − fG )(1 − fM ) fF ρ rFVT Factor empaquetamiento con tres fracciones: fMAX = fG + (1 − fG ) fM + (1 − fG )(1 − fM ) fF (1 − fG )VT (1 − fG )VT − (1 − fG )VT fM = (1 − fG )(1 − fM )VT (1 − fG )(1 − fM )VT − (1 − fG )(1 − fM ) fFVT = = (1 − fG )(1 − fM )(1 − fF )VT Factor empaquetamiento con cuatro fracciones: fMAX = fG + (1 − fG ) fM + (1 − fG )(1 − fM ) fF + (1 − fG )(1 − fM )(1 − fF ) fI Densidad de empaquetamiento de una mezcla de esferas de diferentes dimensiones. EN LA PRODUCCIÓN A NIVES INDUSTRIAL DE REFRACTARIOS SE EMPLEAN MEZCLAS CON UNA DISTRIBUCIÓN DE TAMAÑOS TAL QUE DE LUGAR A UNA MAYOR EFICIENCIA DEL EMPAQUETAMIENTO. LA ELECCIÓN DE DICHA DISTRIBUCIÓN SE SUELE BASAR EN LA ECUACIÓN DE ANDREASEN, LA CUAL PERMITE DETERMINAR LA PROPORCIÓN DE CADA TAMAÑO DE PARTICULA EN LA MEZCLA. DICHA ECUACIÓN TIENE LA FORMA: ⎛ a FM (a ) = 100 ⎜⎜ ⎝ aMAX ⎞ ⎟⎟ ⎠ n Los experimentos de empaquetamiento de Andreasen muestran que el mejor empaquetamiento tiene lugar cuando el módulo de distribución es tal que: 0.33 < n < 0.50 CERAMICAS / CONFORMADO PRENSADO En un sistema de coordenadas doblemente logarítmico la representación gráfica de la ecuación de Andreasen es una recta ⎛ a log FM (a) = 2 + n log ⎜⎜ ⎝ aMAX ⎞ ⎟⎟ ⎠ En este modelo la proporción de finos aumenta cuando el tamaño de partícula disminuye ⎛ a FM (a ) = 100 ⎜⎜ ⎝ aMAX ⎞ ⎟⎟ ⎠ n n = 0.55 aMAX= 5 mm CARBONO 0.1-1 mm 0.1-1 mm ⎛a⎞ FM (a ) = 100 ⎜ ⎟ ⎝5⎠ 0.55 a (mm) FM(a) (%) FM(an)- FM(an-1) (%) 5 100 11.55 4 88.45 4 88.45 3.35 80.23 3.35 80.23 3 75.51 3 75.51 2.8 72.69 2.8 72.69 2.5 68.30 2.5 68.30 1 41.26 1 41.26 0.1 11.63 < 0.1 (Finos) 11.63 ⎛a⎞ FM (a ) = 100 ⎜ ⎟ ⎝5⎠ 0.55 8.22 4.72 2.82 4.39 27.04 29.63 11.63 CERAMICAS / CONFORMADO PRENSADO Dinger y Funk supusieron que en los materiales reales las partículas más finas tienen un tamaño finito y propusieron la ecuación: n a n − aMIN FM (a ) = 100 n n aMAX − aMIN donde: CERAMICAS / CONFORMADO PRENSADO CERAMICAS / CONFORMADO PRENSADO MOLIENDA • GRANULOMETRÍAS – GRANO: > 1mm – FINO: 0.1-1 mm – IMPALPABLE: 0-0.1 mm (control solo 0.063 mm) • Corte típico: 3-5, 1-3, 0.5-1 y 0-0.5 mm FÓRMULAS PREPARADAS POR LABORATORIO LA MEZCLA SUELE SER. 1000 kg (FACTOR 1), 1200 ó 1500 kg CONTROL GRANULOMÉTRICO MEZCLAS • FÓRMULAS – EJEMPLO TRABAJO A NIVEL INDUSTRIAL: • ENVUELTA 1000 kg • TOLERANCIAS: 33-39% > 1 mm; 26-31% < 0.1 mm – – – – – GRANO: 40% (400 kg) FINO: 46% (460 kg) IMPALPABLE: 3% (30 kg) ARCILLA: 8% (80 kg) BARBOTINA: 3% VOL. (4% PESO) • PERO EXISTE UNA DISTRIBUCIÓN GRANULOMÉTRICA QUE VIENE DADA POR LA MOLIENDA. MEZCLAS DISTRIBUCIÓN GRANULOMÉTRICA DADA POR LA MOLIENDA Mm 4–5 3–4 2–3 1–2 0.5 – 1 0.1 – 0.5 < 0.1 1-3 (%) 3 12 37 40 7 1 0 0-1 (%) 0 0 0 10 28 32 30 0-0.1 (%) 10 90 ARCILLA (%) 100 BARBOTINA 100 MEZCLAS • Calculamos el tanto por ciento > 1 mm: – 0.40 x 92 + 0.46 x 10 = 41.4% • Calculamos el tanto por ciento < 0.1 mm: – 0.46 x 30 + 0.03 x 90 + 0.08 x 100 + 0.04 x 100 = 28.5% (TOLERANCIAS: 33-39% > 1 mm; 26-31% < 0.1 mm) • Vemos que el impalpable estaría perfecto, pero que sin embargo está alta de grano (poco fino) con lo que debemos de corregir: – Debería de estar entre 33-39% con lo que el valor medio sería 36%; así pues probamos a bajar 41.4-36 = 5.4 % (54kg de grano). La envuelta es de 1000 kg bajamos de 400 kg a 345 kg el grano y subimos el fino de 460 a 515 kg. Así: • > 1mm: 0.345 x 92 + 0.515 x 10 = 36.89% • < 0.1 mm: 0.515 x 30 + 0.03 x 90 + 0.08 x 100 + 0.04 x 100 = 30.15% – De esta forma estamos dentro de los valores que requiere la calidad MEZCLAS • MEZCLADORES DE CONFORMADO – EN FRIO:(6 MEZCLADORES) • Nº 1 DE RULOS, PARA PASTAS DE RESINA LAEIS V – EN CALIENTE, PARA PASTAS DE BREA LAEIS V • Nº 2 DE PALAS, PARA MAGNESITA • Nº 3,4,5 Y 6 DE PALAS PARA ALUMINOSO • MEZCLADORES DE NO CONFORMADO – DRAIS – CROMATOS – ENSACADORA • AGLOMERANTES – AGLOMERANTES • LÍQUIDOS (AGUA, SAL, BARBOTINA, FOSFATOS, SULFATO MAGNÉSICO, SILICATO SÓDICO, RESINAS FENÓLICAS, BREA ETC…) • EN POLVO (SAL, FOSFATOS, SILICATO SÓDICO, RESINAS EN POLVO, BREAS EN POLVO, ETC…) MEZCLADORA MEZCLAS • PASOS EN MEZCLAS – 1º ECHAR LOS GRANOS – 2º ECHAR EL LÍQUIDO (AGLOMERANTE)- RODEA EL GRANO – 3º ECHAR LOS FINOS Y LOS IMPALPABLES DEL SILO – 4º ECHAR LOS IMPALPABLES DE SACOS – 5º TIEMPO DE MEZCLA FINAL (10-15´) – 6º AJUSTAR LA HUMEDAD FINAL SI ES NECESARIO FÓRMULAS LADRILLOS • SÍLICE – CUARCITA+LECHADA DE CAL+(CARBONATO CÁLCICO)+SAL • ALUMINOSOS – DESGRASANTE+ARCILLA (BARBOTINA)+LÍQUIDO (SAL) (COCIDO) – DESGRASANTE+ARCILLA+ÁCIDO FOSFÓRICO+SAL (COCIDO) – DESGRASANTE+ARCILLA+FOSFATO (NO COCIDO) • NOTA: EL MATERIAL DESGRASANTE MARCA LA Tª DE COCCIÓN EN EL HORNO • BÁSICOS – COCIDOS • MAGNESIA+SAL • MAGNESIA+CROMITA+SAL – TEMPERIZADOS • AGLOMERADOS CON SULFATO MAGNÉSICO • AGLOMERADOS CON RESINAS • AGLOMERADOS CON BREAS FÓRMULAS LADRILLOS • BÁSICOS • TEMPERIZADOS • AGLOMERADOS CON SULFATO MAGNÉSICO: – MAGNESIA+SULFATO MAGNÉSICO • AGLOMERADOS CON RESINAS: – MAGNESIA+RESINA+GRAFITO+(ANTIOXIDANTES) TEMPERATURA DE TEMPERATURA DE TEMPERIZADO: 180ºC • AGLOMERADOS CON BREAS: – MAGNESIA+BREA+AZUFRE+GRAFITOS+(ANTIOXIDANTE)+ – NEGRO DE HUMO TEMPERATURA DE TEMPERIZADO: 320ºC; ENVUELTA 110ºC MORTEROS, MASILLAS Y MASAS (INTALACIONES) • MORTEROS:ENSACADORA – Seco- aglomeran con agua – 0-0.5 mm tamaño granos – Calidad igual o superior a ladrillo • MASILLAS: PEPITA – Listas para empleo- aglomeran con componente químico – 0-0.5 mm tamaño granos – Calidad igual o superior a ladrillo • MASAS: DRAIS Y CROMATOS – Seco- aglomeran con agua (hormigones) o con productos químicos – Hasta 6 mm de tamaño de grano – Calidad igual o superior a ladrillo MORTEROS, MASILLAS Y MASAS (INTALACIONES) • INSTALACIÓN DE CROMATOS – 1º SE PREPARA EL AGLOMERANTE DE CROMATO: • IMPALPABLE DE MAGNESIA • ÁCIDO CRÓMICO (ESCAMAS) • ÁCIDO BÓRICO – 2º EN UN DRAIS SE MEZCLA: • AGLOMERANTE DE CROMATO • RESTO DE LA MAGNESIA (0.3-2 mm) – 3º ENSACADO Y PALLETIZADO FABRICACIÓN DE LADRILLOS REFRACTARIOS Ciclo de prensado para una prensa de molde flotante FABRICACIÓN DE LADRILLOS REFRACTARIOS MODOS DE PRENSADO UNIAXIAL CLASES DE PRENSAS UNIAXIALES SI LAS PIEZAS PRESENTAN UNA SECCIÓN TRANSVERSAL CON ESPESOR VARIABLE, ENTONCES ES NECESARIO USAR PRENSAS CON UN PUNZÓN INDEPENDIENTE PARA CADA NIVEL DE ESPESOR, QUE SE DENOMINAN DE DOBLE ACCIÓN Y MOVIMIENTO MÚLTIPLE Si las piezas presentan una sección transversal con espesor variable, entonces es necesario usar prensas con un punzón independiente para cada nivel de espesor, que se denominan de doble acción y movimiento múltiple. Esto es necesario para lograr una compactación uniforme en todo el conjunto de la pieza. Esto se ilustra en la figura para el caso de un polvo con una relación de compactación de 2:1. El punzón que debe compactar la parte de menor espesor debe recorrer una distancia, mientras que el debe compactar la parte de mayor espesor debe recorrer una distancia A + B, esto no se puede conseguir con un solo punzón y, por tanto, son necesarios dos. PRENSAS • EXISTEN 5 PRENSAS – VIEBHAM PILON, LAEIS III, LAEIS IV, LAEIS V Y LAEIS VI • VIEBHAM PILON: – MACHO QUE CAE DESDE UNAS ALTURAS Y UN NÚMERO DE VECES DETERMINADAS • LAEIS III: – – – – SEMI-AUTOMÁTICA GRAVIMÉTRICA PRESIÓN MÁXIMA 800 t 3 GOLPES (2 AIREACIONES Y 1 GOLPE FINAL) • LAEIS IV y VI: – – – – AUTOMÁTICA VOLUMÉTRICA PRESIÓN MÁXIMA 1200 t MÁX. 6 AIREACIONES Y 99 GOLPES FINALEs PRENSAS • LAEIS V: – – – – AUTOMÁTICA VOLUMÉTRICA PRESIÓN MÁXIMA 2000 t MÁX. 6 AIREACIONES Y 99 GOLPES FINALES • ALUMINOSO: – PRESIONES (700-900 t) – 1 AIREACIÓN+1 GOLPE FINAL – 2 AIREACIONES+ 1 GOLPE FINAL • BÁSICO: – MAGNESIA CARBONO » RESINA » BREA PRENSAS •LAEIS V: – BÁSICO • MAGNESIA-CARBONO – RESINA 1800-2000 t Ciclo prensado típico: 3 AIREACIONES + TIRAR EL MOLDE + + 4 GOLPES FINALES – BREA 1800 t Ciclo prensado típico: AIREACIÓN + AIREACIÓN + 1FINAL + TIRAR EL MOLDE + + 2 GOLPES FINALES • AREA MONTAJE MOLDES SEGÚN LOS DISTINTOS FORMATOS PRENSA LAEIS V MOLDE SECADO El secado tiene por objeto eliminar el agua libre, no combinada, contenida en la pasta cruda e incorporada durante la preparación de las materias primas. DEBE DE HACERSE DE TAL MODO QUE NO SE PRODUZCAN AGRIETAMIENTOS La necesidad e importancia de esta operación, previa a la cocción, está en consonancia con el porcentaje de humedad de la pasta. Es por tanto particularmente relevante en las masas plásticas de arcilla y, por el contrario, es innecesaria para las masas prensadas en seco o aglomeradas químicamente. EL SECADO DEBE REALIZARSE CUIDADOSAMENTE Y REQUIERE, EN FUNCIÓN DEL TAMAÑO DEL LADRILLO Y DE LA CONSISTENCIA DE LA MASA UTILIZADA, UNA DURACIÓN QUE PUEDE OSCILAR ENTRE UN DÍA Y VARIAS SEMANAS SECADO SECADO El agua libre de la pasta puede diferenciarse, en AGUA DE PORO y AGUA INTERGRANULAR. La primera rellena los espacios huecos entre las partículas del agregado, sin contribuir al volumen total aparente de la masa. La segunda recubre las partículas granulométricas base, y añade su volumen al total La eliminación por secado del agua intergranular afecta pues al volumen de la pieza verde, en tanto mayor cuantía cuanto más próxima sea la humedad inicial al punto de saturación. Este fenómeno explica la contracción de las pastas húmedas o verdes, en particular de las arcillosas, durante la operación de secado y la nula contracción de las pastas secas. SECADO EL MECANISMO DE SECADO ES CONSECUENCIA DE LA FORMA DE PRESENTACIÓN DEL AGUA EN LA PASTA: (AGUA INTERGRANULAR Y AGUA DE PORO), HECHO QUE GOBIERNA SU EXTRACCIÓN Y QUE PERMITE DISTINGUIR DOS SUBETAPAS DE SECADO. EN TANTO EXISTA AGUA INTERGRANULAR, ES DECIR, ENTRE EL PUNTO DE SATURACIÓN Y EL PUNTO CRÍTICO DE HUMEDAD, EL AGUA SUPERFICIAL DE LA PIEZA ESTARÁ EN COMUNICACIÓN CON EL AGUA INTERNA. POR DEBAJO DEL PUNTO CRÍTICO NO OCURRE ASÍ Y LA HUMEDAD INTERNA ESTARÁ DESCONECTADA DE LA SUPERFICIE. Curva de velocidad intrínseca de secado y la contracción del materia AL COMIENZO DEL SECADO LA PELÍCULA DE AGUA INTERGRANULAR VA PROGRESIVAMENTE ADELGAZÁNDOSE Y LA CONTRACCIÓN DE LA PASTA ES HOMOGÉNEA. LA PÉRDIDA DE HUMEDAD ES UNIFORME EN TODA LA MASA Y LA VELOCIDAD DE SECADO PUEDE SER ELEVADA. LAS PIEZAS TIENEN UNA VELOCIDAD LÍMITE DE SECADO, LA QUE SI SE SOBREPASA, PRODUCE ROTURAS. EN ESTA ZONA EL PELIGRO DE ROTURAS ES MÁXIMO YA QUE EN ELLA TIENE LUGAR LA CONTRACCIÓN DE LA PIEZA Y SON LAS DIFERENCIAS DE CONTRACCIÓN LAS QUE DAN LUGAR A TENSIONES Y ROTURAS EN EL MATERIAL SECO. . LA VELOCIDAD A LA QUE REALMENTE SE PRODUCE EL SECADO VIENE DETERMINADA POR LA HUMEDAD RELATIVA DEL AIRE LA MÁXIMA VELOCIDAD DE SECADO, SE DEBERÁ DETERMINAR EXPERIMENTALMENTE, EN FUNCIÓN DE LA HUMEDAD RELATIVA DEL AIRE Y DE SU VELOCIDAD SOBRE LAS PIEZAS. AL ALCANZARSE EL PUNTO CRÍTICO, EL TRANSPORTE DEL AGUA HACIA LA SUPERFICIE SE HACE MÁS DIFÍCIL, YA QUE OPERA POR CAPILARIDAD O POR DIFUSIÓN GASEOSA, Y POR TANTO, LA VELOCIDAD INTRÍNSECA DE SECADO ES MÁS LENTA. AL NO PRODUCIRSE CONTRACCIONES EN LA PIEZA, SE PUEDEN FORZAR LAS CONDICIONES DE SECADO ELEVANDO LA TEMPERATURA Y REDUCIENDO LA HUMEDAD RELATIVA DEL AIRE. EN ESTA ZONA EL AGENTE PRINCIPAL DEL SECADO ES EL EFECTO DE LA TEMPERATURA, DEJANDO DE SER LA VELOCIDAD DEL AIRE EL FACTOR PRINCIPAL EN LA VELOCIDAD DE SECADO. NO OBSTANTE, PARA LOGRAR UNA BUENA TRANSFERENCIA TÉRMICA UNIFORME, SIGUE SIENDO FACTOR IMPORTANTE LA VELOCIDAD DEL AIRE. SECADO • Se puede hacer en: – Secaderos • • • • • Eliminar humedad (tensiones) Aprovechan aire caliente horno túnel Material en jaulas 18 cámaras independientes, 70-80ºC 4 de ellas con calentador gas – Secadero del horno • • • • • Eliminar humedad (tensiones) Material en vagonetas Mecheros de gas, 110ºC Humedad a la salida 0 . 2 - 0 . 3 % Avance vagonetas 50-60 minutos – Hornos eléctricos • Programable según curva de calidad TEMPERIZADO • Temperizado • Para productos aglomerados con Brea • 320ºC, 10 vagonetas (jaulas) a 110 minutos de avance • Ocasionalmente secado- pero Tª es demasiado alta • Impregnación • Algunas veces se impregnan con alquitrán las piezas para tapar poros COCCIÓN LA COCCIÓN ES SIN DUDA LA ETAPA MÁS DELICADA DEL PROCESO DE FABRICACIÓN YA QUE CONDICIONA LAS PROPIEDADES MÁS IMPORTANTES Y ESPECÍFICAS DEL PRODUCTO FINAL. LOS PARÁMETROS BÁSICOS DE LA COCCIÓN SON LA TEMPERATURA, EL TIEMPO DE TRATAMIENTO Y LA VELOCIDAD DE CALENTAMIENTO Y ENFRIAMIENTO LA TEMPERATURA DE COCCIÓN DEBE SER COMO MÍNIMO IGUAL A LA DE UTILIZACIÓN DEL MATERIAL, YA QUE DE NO SER ASÍ CIERTOS FENÓMENOS QUE SE OPERAN DURANTE SU TRASCURSO TENDRÁN LUGAR EN EL HORNO DE FORMA INCONTROLADA E INDESEADA. TAL ES EL CASO, FUNDAMENTALMENTE, DE LA VARIACIÓN PERMANENTE DE DIMENSIONES DE LA PIEZA. LA VELOCIDAD DE ENFRIAMIENTO debe ser en principio la que permita el comportamiento físico-químico del material ya que interesa retener las fases de alta temperatura en estado metaestable. En el caso de especies fácilmente reversibles y que presentan una variación relativamente importante de densidad, el enfriamiento debe ser controlado cuidadosamente para evitar la rotura o desconchado de la pieza en la proximidad de los puntos de transformación. COCCIÓN COCCIÓN • HORNO TÚNEL – ZONA DE CALENTAMIENTO • 26-28 VAGONETAS – ZONA DE COCCIÓN (MÁX. TEMPERATURA) • 10 VAGONETAS – ZONA DE ENFRIAMIENTO • RESTO HASTA 85 • CONTROL: – PIRÓMETROS - TEMPERATURA – VAGONETAS NUMERADAS – EMPUJADOR - ATRANQUES COCCIÓN • PROCESO – – – – – SENTIDO AVANCE - CONTRARIO AL TIRO AVANCE 50-60 minutos FORMA VAGONETA ENCAÑE TEMPERATURA DE COCCIÓN • ALUMINOSOS: – BAUXITA (1250-1300ºC) – CHAMOTA (1400ºC) – ANDALUCITA (1500ºC) – MULLITA (1600ºC) – ALÚMINA PURA (1650ºC) • BÁSICOS: – MAGNESIA CON Fe (1550-1600ºC) – MAGNESIA DE AGUA DE MAR (1650-1750ºC) – MAGNESIA CON CROMO (1400ºC) COCCIÓN • PROCESO – ENLACE QUÍMICO – ENLACE CERÁMICO – SINTERIZACIÓN SECCIONES DE UN HORNO TÚNEL A.- ZONA DE PRECALENTAMIENTO B:- ZONA DE COCCIÓN C.- ZONA DE ENFRIAMIENTO 1.- Anclaje del horno, 2.- Conducto de aire para los quemadores, 3.- Bóveda del horno, 4.- Junta de laberinto, 5.- Canal de arena, 6.- Vía del horno 7.- Canal de visita, 8.- Quemadores, 9.- Vagoneta del horno, 10.- Recuperador cerámico, 11.- Recuperador metálico LABERINTO DE LA VAGONETA CANAL DE ARENA ANCLAJE DEL HORNO ENCAÑE SECADERO LADRILLOS DENTRO DEL HORNO ZONA DE QUEMADORES LADRILLOS COCIDOS