evaluación de las alternativas de transporte de crudo pesado por

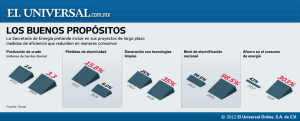

Anuncio