609 análisis de la cantidad de cargas minerales y de fibras

Anuncio

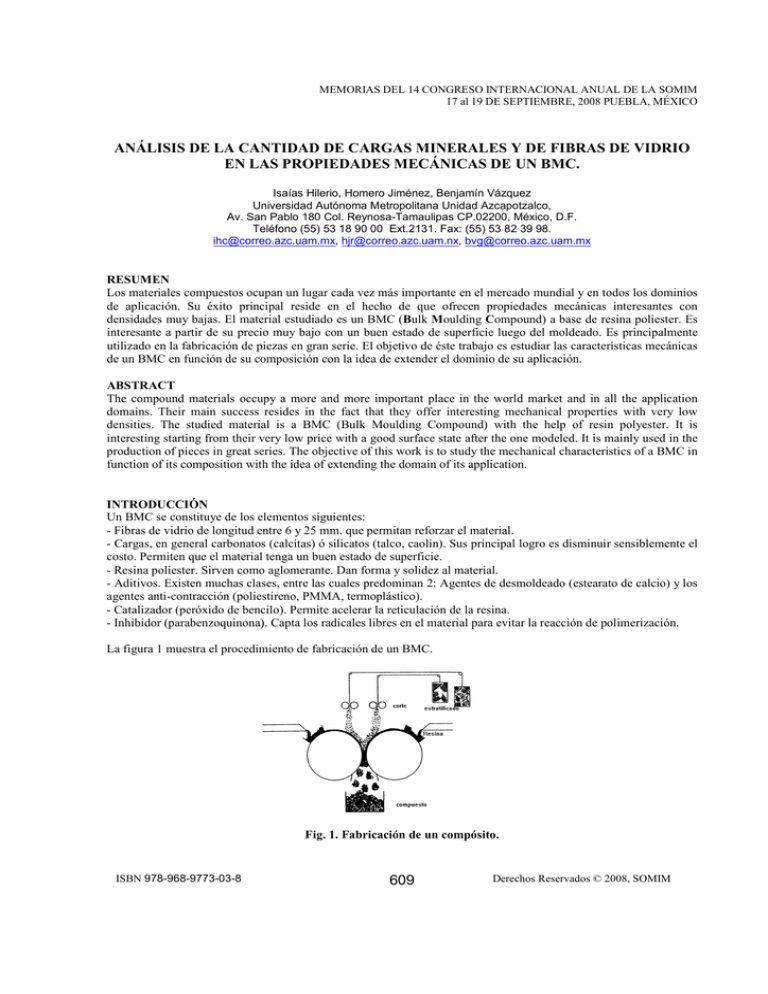

MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO ANÁLISIS DE LA CANTIDAD DE CARGAS MINERALES Y DE FIBRAS DE VIDRIO EN LAS PROPIEDADES MECÁNICAS DE UN BMC. Isaías Hilerio, Homero Jiménez, Benjamín Vázquez Universidad Autónoma Metropolitana Unidad Azcapotzalco, Av. San Pablo 180 Col. Reynosa-Tamaulipas CP.02200, México, D.F. Teléfono (55) 53 18 90 00 Ext.2131. Fax: (55) 53 82 39 98. [email protected], [email protected], [email protected] RESUMEN Los materiales compuestos ocupan un lugar cada vez más importante en el mercado mundial y en todos los dominios de aplicación. Su éxito principal reside en el hecho de que ofrecen propiedades mecánicas interesantes con densidades muy bajas. El material estudiado es un BMC (Bulk Moulding Compound) a base de resina poliester. Es interesante a partir de su precio muy bajo con un buen estado de superficie luego del moldeado. Es principalmente utilizado en la fabricación de piezas en gran serie. El objetivo de éste trabajo es estudiar las características mecánicas de un BMC en función de su composición con la idea de extender el dominio de su aplicación. ABSTRACT The compound materials occupy a more and more important place in the world market and in all the application domains. Their main success resides in the fact that they offer interesting mechanical properties with very low densities. The studied material is a BMC (Bulk Moulding Compound) with the help of resin polyester. It is interesting starting from their very low price with a good surface state after the one modeled. It is mainly used in the production of pieces in great series. The objective of this work is to study the mechanical characteristics of a BMC in function of its composition with the idea of extending the domain of its application. INTRODUCCIÓN Un BMC se constituye de los elementos siguientes: - Fibras de vidrio de longitud entre 6 y 25 mm. que permitan reforzar el material. - Cargas, en general carbonatos (calcitas) ó silicatos (talco, caolin). Sus principal logro es disminuir sensiblemente el costo. Permiten que el material tenga un buen estado de superficie. - Resina poliester. Sirven como aglomerante. Dan forma y solidez al material. - Aditivos. Existen muchas clases, entre las cuales predominan 2: Agentes de desmoldeado (estearato de calcio) y los agentes anti-contracción (poliestireno, PMMA, termoplástico). - Catalizador (peróxido de bencilo). Permite acelerar la reticulación de la resina. - Inhibidor (parabenzoquinona). Capta los radicales libres en el material para evitar la reacción de polimerización. La figura 1 muestra el procedimiento de fabricación de un BMC. Fig. 1. Fabricación de un compósito. ISBN 978-968-9773-03-8 609 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO El compuesto es almacenado y moldeado a temperaturas del orden de 140 ºC a 170 ºC y a presiones de 10 a 200bars en función de las piezas requeridas. Las propiedades mecánicas de un compósito dependen de la distribución geométrica de sus componentes. Por ésta razón, es interesante estudiar la morfología de un BMC y de cada uno de sus componentes. La conformación del compósito es la siguiente: - resina poliester 60 partes - iniciador 1.7 partes - inhibidor 1 parte - desmoldeador 4 partes - agente anti-contracción 40 partes. El material es sensiblemente heterogéneo: las fibras se encuentran orientadas de manera aleatoria y la matriz es fuertemente heterogénea. En el BMC standard, se nota que las cargas de calcita están ahogadas en la fase poliester compacta. El esquema de la estructura de un BMC se presenta en la figura 2. Dicha organización juega un papel importante en las propiedades mecánicas del BMC. Fig. 2 Esquema del compósito ESTUDIO EXPERIMENTAL. Efecto mecánico de las cargas en el BMC. En ésta primera serie con un porcentaje fijo de fibra y un porcentaje de carga variable, se tuvieron las siguientes muestras: Probeta 1: Matriz M + 18 % de fibras de vidrio + 150 partes de cargas. Probeta 2: Matriz M + 18 % de fibras de vidrio + 200 partes de cargas. Probeta 3: Matriz M + 18 % de fibras de vidrio + 250 partes de cargas. Estudio de la matriz M cargada solamente con fibras. Se llevaron a cabo diferentes combinaciones de resina con un porcentaje de fibras variable, obteniendo las siguientes muestras: Probeta 4: Matriz M + 18 % de fibras de vidrio. Probeta 5: Matriz M + 24 % de fibras de vidrio. Probeta 6: Matriz M + 30 % de fibras de vidrio. Probeta 7: Matriz M + 40 % de fibras de vidrio. Probeta 8: Matriz M + 45 % de fibras de vidrio. ISBN 978-968-9773-03-8 610 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO Estudio de la matriz M. Ésta tercera serie se llevó a cabo para encontrar de forma experimental los coeficientes de Emc y Vmc de la matriz pura. (Probeta 9). Estudio de la matriz M con un porcentaje de carga variable. Probeta 10: Matriz M + 180 partes de carga. Probeta 11: Matriz M + 220 partes de carga. Probeta 12: Matriz M + 250 partes de carga. Efecto mecánico de las fibras en el BMC. Probeta 13: Matriz M + 250 partes de cargas + 10 % de fibras de vidrio. Probeta 14: Matriz M + 250 partes de cargas + 16 % de fibras de vidrio. Probeta 15: Matriz M + 250 partes de cargas + 22 % de fibras de vidrio. Los compuestos de base son pesados y combinados en un orden específico. El producto necesita de 10 días de maduración para que permita que la resina se impregne de las cargas y las fibras. Después de esos 10 días, las placas son moldeadas en una prensa CIBLAT a una temperatura de 170 ºC y a una presión de 100bars, durante un tiempo de 90 segundos. Las probetas realizadas tienen forma de paralelepipedo a partir de las placas moldeadas y luego son rectificadas en las orillas para evitar los inicios de ruptura en los ensayos de tracción. Los ensayos mecánicos fueron realizados en una máquina de ensayos de tracción INSTRON 8401. La adquisición de los resultados se realizó mediante una interfase por una máquina LABTECH NOTEBOOK. La explotación de los resultados así obtenidos se realizó con los paquetes EXCELL y CRICKET GRAPH. A partir de los ensayos de tracción se puede determinar el módulo de Young y el coeficiente de Poisson para cada probeta. Se realizaron 10 ensayos de tracción para cada caso. En la figura 3 (Módulos de Young) y en la figura 4 (Coeficiente de Poisson) se presentan resultados de 5 ensayos. Figura 3: Módulos de Young de la probeta 1. ISBN 978-968-9773-03-8 611 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO Figura 4. Coeficiente de Poisson de la probeta 1. A partir de dichos ensayos, se efectuaron medias aritméticas en los Módulos de Young y en los Coeficientes de Poisson. Los resultados se muestran en la tabla 1 Series Probeta Tabla 1. Resultado de los ensayos de tracción. Valores Medidos Fracción Volumétrica Teórica Matriz cargada Refuerzos Eprom νprom Parte Orgánica Cargas 1 1 2 3 9817 10094 13034 0.331 0.282 0.276 0.6349 0.5659 0.5107 0.3651 0.4341 0.4893 0.1290 0.1361 0.1418 3 10 11 12 6882 7370 8825 0.263 0.258 0.296 0.5916 0.5425 0.5106 0.4084 0.4575 0.4894 0 0 0 4 13 14 15 10955 12601 14083 0.293 0.305 0.304 0.5107 0.5107 0.5107 0.4893 0.4893 0.4893 0.0773 0.1255 0.1753 Las fracciones volumétricas de los diferentes componentes son medidos después de la calcinación de las probetas. Se llama matriz pura a la matriz M formada de los componentes enunciados al inicio de esta sección. En la figura 5, se presentan 3 curvas teóricas para tres valores diferentes del Módulo de Young. ISBN 978-968-9773-03-8 612 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO Figura 5. Evolución del Módulo de Young de la matriz cargada en función de su porcentaje. (serie 3) Efecto de las fibras en la matriz no cargada. Esta parte se relaciona a la serie 2. La fracción volumétrica se determina para cada probeta. En la figura 6 se muestran los resultados de los ensayos, los módulos longitudinales y transversales teóricos. Se nota que los puntos experimentales están incluidos en el área limitada por las 2 curvas teóricas. Los puntos experimentales forman una nube reagrupada en la zona inferior de la gráfica. El Módulo de Young de un compósito reforzado parece más acercarse al módulo de Young transversal que al Módulo de Young longitudinal. Figura 6. Efecto de las fibras en la matriz no cargada.((Serie Fig. 6. Evolución del Modulo Elástico de Young de un compositi en función de su porcentaje en fibras de vidrio. En la figura 7 se incluye el promedio por placa y su módulo teórico, que es superior a los valores encontrados experimentalmente. ISBN 978-968-9773-03-8 613 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO Figura 7. Promedio de las placas y curva teórica para un BMC no cargado. Serie 2. Características de los coeficientes elásticos del BMC en función del porcentaje de cargas. Se fija el porcentaje el porcentaje de fibras del BMC y se hace variar el porcentaje de cargas. En las figuras 8 y 9, que corresponden a las series 1 y 4, se verifica que los puntos experimentales están alineados a las curvas teóricas de forma satisfactoria. Figura 8. Evaluación del módulo de Young del BMC en función del porcentaje de carga. (Serie 1). ISBN 978-968-9773-03-8 614 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO Figura 9. Evolución del módulo de Young del BMC en función del porcentaje de carga (Serie 4). Características de los coeficientes elásticos del BMC en función del porcentaje de fibras. Se fija el porcentaje de cargas y se hace variar el porcentaje de fibras de vidrio. Se muestra la evolución del módulo de Young en función del porcentaje de fibras de vidrio en la figura 10. Se incluyen los puntos experimentales de las probetas de las series 1 y 4. Se verifica que los puntos experimentales están en concordancia con el análisis teórico. Figura 10. Evolución del módulo de Young del compósito en función del porcentaje de fibras de vidrio. Tensión a la ruptura de un BMC. Para estimar la tensión a la ruptura de un BMC se utiliza la fórmula : σrc = αβVf σrf + Vm σrm En dónde : σrc = tensión a la ruptura del compósito σrf = tensión a la ruptura de las fibras. σrm = tensión a la ruptura de la matriz α = coeficiente corrector en la disposición de las fibras. β = longitud de las fibras en la tensión a la ruptura. ISBN 978-968-9773-03-8 615 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO Para el caso presente α = 0.38 En la figura 12 se trazan las rectas teóricas relativas a las probetas que tienen un porcentaje de carga Vc = 0.4893 (corresponde a un σrm de 25.8 MPa.). En un BMC, las fibras son dañadas durante la fabricación del compuesto y luego de su moldeado Fig. 11. Evolución de la tensión en ruptura de un BMC en función del porcentaje de fibras (probetas 13, 14,3 y 15). Alargamiento del compósito. En la figura 12, se analiza el alargamiento en la ruptura y el alargamiento elástico del BMC en función del porcentaje de fibras de vidrio. Se verifica que para un porcentaje de cargas dado, la elongación a la ruptura de las probetas 12,13, 14, 3 y 15 tienen una variación lineal en función del porcentaje de las fibras. Figura 12. Evolución del alargamiento elástico y a la ruptura del BMC en función del porcentaje de fibras (serie 1 y 4 y probeta 12). ISBN 978-968-9773-03-8 616 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO En la figura 13, se analiza el alargamiento en el límite elástico del BMC en función del porcentaje de cargas. Decrece cuando el porcentaje de carga aumenta, de una manera similar al alargamiento a la ruptura. Figura 13. Alargamiento elástico al límite elástico del BMC en función del porcentaje de cargas. DISCUSIÓN E INTERPRETACIÓN DE RESULTADOS. Ensayos Mecánicos. El ensayo escogido es el de tracción ya que permite determinar directamente las características intrínsecas del material. Son utilizadas comúnmente en los modelos de comportamiento mecánico descritos en la literatura. Fabricación de probetas. El protocolo de la combinación de los constituyentes del BMC es idéntico para todas las probetas. De igual forma se obtienen las placas y el corte de las probetas de tracción. Morfología y leyes de comportamiento. El estudio morfológico nos conduce a las consideraciones siguientes * La matriz orgánica está constituida de 2 fases diferentes (fase poliester “compacta” y fase nodular). * La fase poliester “compacta” rodea a las fibras de vidrio y a las cargas minerales. * La matriz orgánica sufre una evolución microestructural en función del porcentaje de cargas. * La repartición de los filamentos de vidrio (13 mm.) en el material es aleatoria y cuasi-homogénea en el plano. Las fibras están esencialmente orientadas paralelamente a la superficie. Para la modelización, conviene escoger leyes de comportamiento adecuadas para la organización específica de los constituyentes del material. Resultados y características mecánicas de las probetas. La literatura da una ley de comportamiento de una matriz con un refuerzo particular que permita calcular las características elásticas en función del porcentaje de cargas. Las cargas minerales se suponen esferas. Dicha ley nos permite obtener las características elásticas de la matriz orgánica en la configuración morfológica “matriz fuertemente cargada”. Se verifica que los módulos de elasticidad de la matriz cargada aumentan con el porcentaje de cargas. La serie 2 no nos ha permitido prever el comportamiento de la matriz no cargada en función del porcentaje de vidrio debido a la baja anchura de las probetas de tracción (25 mm) en relación a la disposición heterogénea de los haces de fibras. Comportamiento en la ruptura. La literatura no suministra una ley simple para describir el comportamiento en la ruptura de una mezcla matriz/cargas. En razón de la variación de la morfología de nuestro sistema y de la dificultad de moldear probetas con un bajo porcentaje de cargas, ninguna ley de comportamiento a la ruptura se ha podido establecer. La elevación del porcentaje de cargas aumenta la tensión y el alargamiento de la matriz cargada. Se atribuye este fenómeno a los efectos siguientes: ISBN 978-968-9773-03-8 617 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO * Propagación importante de microfisuras en el material poco cargado que conduce a la fractura del mismo. * Efecto “barrera” de las cargas frente a las microfisuras para el material fuertemente cargado que permita elevar la tensión y el alargamiento a la ruptura. El BMC. El acercamiento establecido para prever las características mecánicas del BMC parte de la consideración siguiente: El BMC se considera como un compuesto bifásico simple (matriz/refuerzo), teniendo en cuenta que: * La matriz está constituida de un sistema UP/LPA/cargas. * Los refuerzos (fibras de vidrio con una longitud de 13 mm), se encuentran dispuestos de manera aleatoria en todas las direcciones del material. Los resultados de los ensayos muestran que el BMC sigue las leyes de comportamiento descritas en la literatura, tomando en cuenta las características calculadas de la matriz cargada. El comportamiento a la ruptura de un compósito está generalmente regido por la ley de mezclas en dónde se introduce la tensión a la ruptura de la matriz (σrm) y de la fibra (σrf). Dicha ley es función de la fracción volumétrica en fibras de vidrio. En el caso del BMC, es necesario introducir factores correctivos para predecir su comportamiento a la ruptura Esos factores son los siguientes: * Fibras de vidrio dañadas (1500 MPa en lugar de 3500 MPa para σrf). * Distribución aleatoria de fibras (coeficiente de 0.38 aplicado para σrf). * Longitud de fibras (coeficiente de 0.50 aplicado a σrf). * Comportamiento de la matriz (término corrector aplicado a σrm). Validez de las leyes de comportamiento. Las leyes descritas en la literatura son válidas dentro de ciertos límites. Se admite dentro de error experimental un 10 % que incluye las dispersiones de los resultados, luego de las manipulaciones y la heterogeneidad debida al moldeado del compósito. CONCLUSIÓN. Una previsión del comportamiento mecánico de un BMC es posible pero necesita de numerosos acercamientos teóricos y experimentales. Actualmente, éste estudio permite prever las características del BMC con una desviación bastante reducida. Las leyes teóricas y empíricas utilizadas para describir el comportamiento del BMC son aplicables en las condiciones y límites siguientes: * Matriz orgánica constituida de la matriz M standard descrita. * Diferencia de fracción volumétrica en fibras: 0.05-0.2. * Diferencia de fracción volumétrica en cargas: 0.35-0.5. * Longitud de los refuerzos de vidrio: 13 mm. * Cargas minerales: Millicarb. Los resultados de los cálculos dan una buena aproximación de las características del material con un error relativo de unos 10 % en el dominio de aplicación descrito. Para agrandar dicho dominio, se requieren hacer algunos estudios importantes, tales como: - Estudio de una matriz orgánica cargada que no cambie su microestructura en presencia de cargas. - Estudio de la influencia de la longitud de fibras en las características del compósito. REFERENCIAS. 1. J. M. Berthelot. Matériaux composites: Comportement mécanique et analyse des structures. Masson, Paris, 1992. 2. J. Weiss, C. Bord. Les Matériaux Composites. Tomos 1 y 2. Cetim. CEP Edition, Paris, 1991. ISBN 978-968-9773-03-8 618 Derechos Reservados © 2008, SOMIM MEMORIAS DEL 14 CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 17 al 19 DE SEPTIEMBRE, 2008 PUEBLA, MÉXICO 3. H. Dominghaus. Plastic for Engineers. Hanser, Barcelona, 1993. 4. M. Schwartz. Composite Materials, Handbook. 2nd. Edition, New York, 1992 ISBN 978-968-9773-03-8 619 Derechos Reservados © 2008, SOMIM