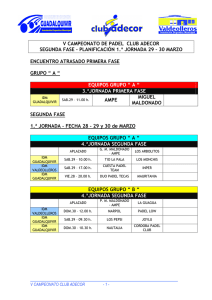

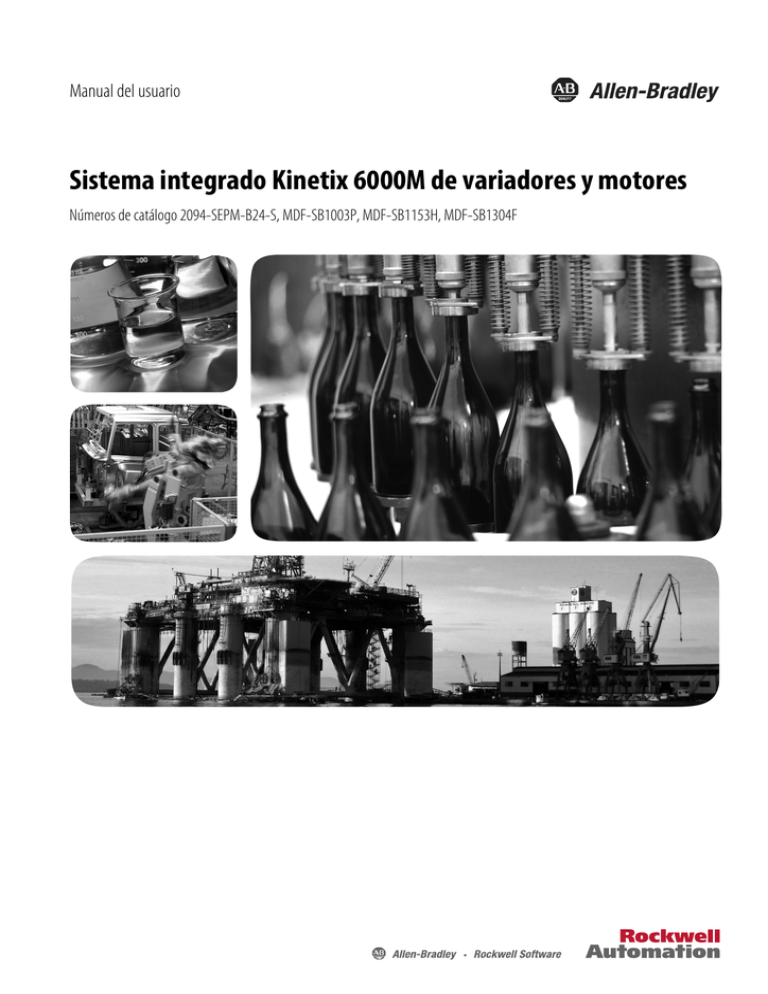

2094-UM003 - Rockwell Automation

Anuncio