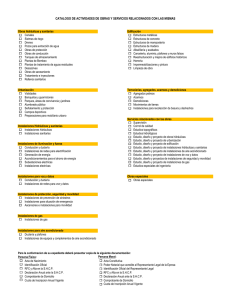

Diseño e instalación del sistema de ductería

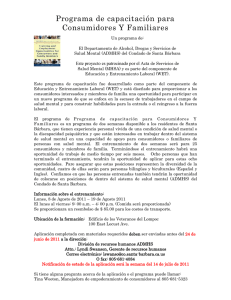

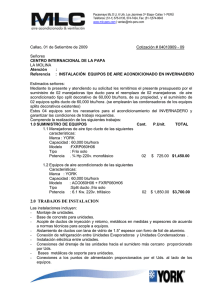

Anuncio