MT-2511 Tratamientos Térmicos

Anuncio

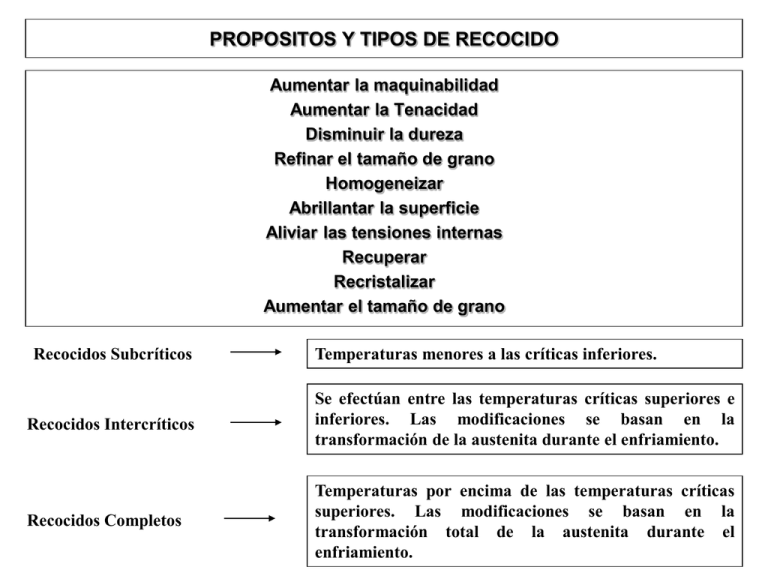

PROPOSITOS Y TIPOS DE RECOCIDO Aumentar la maquinabilidad Aumentar la Tenacidad Disminuir la dureza Refinar el tamaño de grano Homogeneizar Abrillantar la superficie Aliviar las tensiones internas Recuperar Recristalizar Aumentar el tamaño de grano Recocidos Subcríticos Temperaturas menores a las críticas inferiores. Recocidos Intercríticos Se efectúan entre las temperaturas críticas superiores e inferiores. Las modificaciones se basan en la transformación de la austenita durante el enfriamiento. Recocidos Completos Temperaturas por encima de las temperaturas críticas superiores. Las modificaciones se basan en la transformación total de la austenita durante el enfriamiento. RECOCIDO VARIABLES DEL RECOCIDO COMPOSICION DEL ACERO Del contenido de aleación del acero dependerán las condiciones del tratamiento térmico así como el tipo de microestructura que se obtendrá y el nivel de propiedades mecánicas. TEMPERATURA DE AUSTENIZACION Determina la microestructura que se obtiene en el acero al final del tratamiento. Con elevadas temperaturas de calentamiento se obtienen microestructuras con tendencia a ser laminar y a bajas temperaturas de calentamiento la microestructura tendrá tendencia a ser globular (carburos). ESTRUCTURA PREVIA Tienen efecto en función de la forma y distribución de los carburos preexistentes en el acero. TEMPERATURA DE TRANSFORMACION Tiene importancia en los aceros que se forman de manera isotérmica. De acuerdo a la temperatura en que se produce la transformación se obtendrá un tipo de microestructura. TIEMPO DE AUSTENIZACION Representa una variable importante ya que determina la destrucción de la estructura previa del acero y la austenización homogénea del mismo. HOMOGENEIDAD DE LA AUSTENITA De ella depende que se obtenga una estructura laminar (austenita homogénea) o en caso contrario a medida que haya heterogeneidad, más bien habrá tendencia a que la estructura sea de carburos. TIPOS DE RECOCIDO DE ACUERDO A SU USO RECOCIDO DE ALIVIO DE TENSIONES Disminuye o elimina las tensiones internas que se producen en el acero a consecuencia de un proceso de mecanizado . Recocido Subcrítico. RECOCIDO DE RECUPERACION Y DE RECRISTALIZACION Recupera metales o aleaciones que han sido sometidos a un proceso de deformación en frío. Recocidos Subcriticos. RECOCIDO DE PROCESO Recocido incorporado de manera intermedia, en un proceso continuo con diversas etapas de deformación. Tiene la finalidad de efectuarlo es aumentar la capacidad de deformación del metal o aleación que se deforme. Recocidos Subcriticos RECOCIDO COMPLETO Recocido de austenización total y se utiliza básicamente, para el ablandamiento de los aceros hipoeutectoides. El enfriamiento es en el horno. TIPOS DE RECOCIDO DE ACUERDO A SU USO RECOCIDO DE HOMOGENEIZACION RECOCIDO PARCIAL O INTERCRITICO RECOCIDO DE PROCESO Elimina o modifica la segregación dendrítica que se produce durante el proceso de solidificación. Se efectúa a 1100ºC. También se efectúa para eliminar los efectos del trabajo en caliente, de la solidificación y previamente al proceso de deformación. Recocido que se le hace a aceros de tipo hipoeutectoide. Se utiliza para ablandar de manera más fácil, rápida y económicamente antes de un mecanizado. Recocido intercrítico. La transformación de la austenita se produce de manera isotérmica y se utiliza básicamente en la producción de alambres de alta exigencia destinados a la fabricación de resortes. El hacer es calentado por debajo de la temperatura crítica inferior y luego es transformado isotérmicamente entre 450 y 500ºC. TIPOS DE RECOCIDO DE ACUERDO A SU USO RECOCIDO DE ESFEROIDIZACION O DE GLOBULIZACION RECOCIDO DE ELIMINACION DE GASES Se le efectúa a los aceros de tipo hipereutectoide,con la finalidad de obtener mínima dureza y la máxima maquinabilidad, gracias a la presencia de una estructura de cementita globular. Se puede efectuar por: •Procedimientos de calentamiento y enfriamientos cíclicos. •Por un mantenimiento por un tiempo prolongado a una temperatura ligeramente menor a la crítica inferior. •Un calentamiento a una temperatura ligeramente inferior a la crítica superior, luego un mantenimiento y luego enfriar muy lentamente. Se utiliza para eliminar el exceso de gases como el hidrógeno, presentes luego del proceso de colada. NORMALIZADO Consiste en calentar los aceros a una temperatura superior a la crítica Ac3 o Acm, para que pasen al estado austenítico y dejar luego enfriar las piezas al aire. En el normalizado, la velocidad de enfriamiento es más lente que en el temple y más rápida que en el recocido. Es un tratamiento ti[pico de los aceros al carbono de construcción de 0.15 a 0.40 % de C . Se utiliza para piezas fundidas, forjadas o mecanizadas y sirve para afinar la estructura y eliminar tensiones que suelen aparecer en la solidificación, forja o en otras operaciones posteriores. Composición % de C Temperatura ºC 0.10 0.20 0.30 0.40 0.50 935 910 880 860 840 Temperaturas recomendadas para el normalizado de los aceros al Carbono NORMALIZADO VARIABLES DEL NORMALIZADO COMPOSICION DEL ACERO Determina la temperatura de calentamiento y el nivel de propiedades mecánicas que se pueden obtener así como la microestructura. VELOCIDAD DE ENFRIAMIENTO Determina la dureza superficial y la variación de dureza a lo largo de la sección. TIEMPO Representa una condición relativamente fija en un valor de una hora de calentamiento por cada pulgada de sección transversal de la pieza PROPOSITOS DEL NORMALIZADO Se puede utilizar para endurecer o ablandar el acero dependiendo de la historia previa que el mismo tenga. Sirve para modificar la estructura de forja, romper la estructura dendrítica de la solidificación y homogeneizar microestructuralmente y refinar el tamaño de grano. Procedimiento regulador de la microestructura del acero en condición de fabricación. TEMPLE Se denomina temple de un acero el enfriamiento del mismo desde una temperatura por encima de la transformación Ac3 a una velocidad suficientemente rápida a fin de endurecerlo considerablemente. a nivel microscópico, el endurecimiento por temple implica la formación del constituyente martensítico y ausencia del constituyente perlítico. Velocidad Crítica Velocidad por debajo de la cual es imposible que aparezca martensita en la probeta tratada térmicamente, puesto que la transformación de la austenita en estas condiciones da lugar a bainita o a la perlita. A velocidad de enfriamiento (ºC/s) mayor que la crítica aparece martensita. VARIABLES DEL TEMPLE Composición Temperatura de Austenización Homogeneidad de la Austenita Medio de Temple Determina : Composición •Los resultados que se pueden obtener por medio del tratamiento, así como las condiciones bajo las que se tiene que efectuar. •La respuesta a lo largo de su sección transversal. •Su tenacidad • En los aceros hipoeutectoides, la temperatura esta aproximadamente unos 30 ºC por encima de la temperatura Ac 3 . Temperatura de Austenización •En los aceros hipereutectoides estará unos 30 ºC por encima de la temperatura Ac 31 . Si el acero es calentado a una temperatura muy elevada, se puede favorecer la presencia de una estructura acicular, pero el grano crecería de manera perjudicial, además del elevado choque térmico y del riesgo de descarburización. VARIABLES DEL TEMPLE Composición Temperatura de Austenización Homogeneidad de la Austenita Medio de Temple Homogeneidad de la Austenita Medio de Temple La homogeneidad permite la obtención de una microestructura y propiedades adecuadas de manera homogénea a lo largo de toda la sección de los mismos. Por lo que la dureza y resistencia en las piezas serán heterogéneos. Suministra la velocidad de enfriamiento necesaria para obtener los resultados previstos.. Esta debe proporcionar una velocidad mayor o igual que la velocidad crítica del temple del correspondiente acero y su escogencia dependerá así mismo de los resultados deseados. TEMPLABILIDAD DE LOS ACEROS La templabilidad se puede definir como la susceptibilidad del acero a ser endurecido a través de su sección transversal por medio del tratamiento térmico de temple. Capacidad para templarse a lo largo de su sección transversal y por ende sobre todo su volumen. Zona que va desde la superficie del acero templada hasta el punto en que la microestructura presenta un 50% de martensita o bien un 50% de perlita. La dimensión de la zona endurecida es función : ZONA ENDURECIDA DIAMETRO O ESPESOR CRITICO E IDEAL Acero Medio de temple Temperatura del medio de temple Agitación Tamaño de la pieza. DIAMETRO IDEAL (Di) Máximo diámetro para el cual el acero presenta un 50 % martensita en el centro, cuando ha sido templado en medio ideal del temple. DIAMETRO CRITICO (Dc) Máximo diámetro de acero que presenta 50% de martensita en el centro, cuando ha sido templado en una condición de temple específica, en determinado medio o bajo determinada severidad de temple H. SISTEMAS DE ENFRIAMIENTO Los sistemas de enfriamiento utilizados para los tratamientos térmicos se eligen teniendo en cuenta: » » » Composición del metal a tratar Dimensiones de las piezas Propiedades a obtener Agua : Se utiliza para templar el acero al carbono o los aceros finos (semialeados), que necesitan elevadas velocidades críticas de temple. No sirve para templar piezas de formas complejas, ya que se generan tensiones internas. Se consideran tres etapas: 1. Debido al contacto del agua con la pieza a elevada temperaturas, se forma un halo de vapor alrededor de la pieza y el enfriamiento es por radiación. 2. Rotura de este halo por agitación 3. Enfriamiento por conducción metal-liquido y por convección del líquido. Disoluciones salinas: El cloruro sódico o la sosa cáustica en agua, consiguen un enfriamiento más rápido debido al calor especifico y a la posibilidad de romper el halo de vapor que se forma en el temple con agua. Esta rotura se debe a que la disolución salina experimenta pequeños precipitados salinos en la superficie de la pieza,y estos precipitados estallan y rompen el halo de calor. Este medio reduce considerablemente los riesgos de tensiones internas. SISTEMAS DE ENFRIAMIENTO Aceite : Tiene un comportamiento comparable a las tres etapas consideradas en el caso del agua pero debido a la baja velocidad de evaporación del aceite el enfriamiento en aceite es menos drástico que en el agua. Por este motivo es preferible el aceite para templar piezas de forma complejas y para aceros aleados. Etapas en el enfriamiento de una pieza de acero en contacto con medio refrigerante Gráficas de enfriamiento conseguidas en distintos medios de temple: agua. sales fundidas y aire. (e) Superficie de la probeta. (i) Interior de la probeta REVENIDO El revenido disminuye la dureza y aumenta la tenacidad del acero conseguidas después del tratamiento térmico de temple y se logra calentando el acero a temperaturas más bajas que la de austenización, durante tiempo variable. Por revenido disminuyen la resistencia a la tracción y el límite elástico, al mismo tiempo que aumenta la elongación y la resiliencia. Valores de dureza HRc vs la temperatura de revenido Variación de las propiedades mecánicas del acero al carbono con la temperatura de recocido TRATAMIENTO TERMICO SUPERFICIAL CARBURIZACION NITRURACION CIANURACION O CARBONITRURACION ENDURECIMIENTO POR FLAMA ENDURECIMIENTO POR INDUCCION Cambio de Composición Química No Cambian la Composición Química (Contenido de Carbono 0.30% ) CEMENTACION (Adición de Carbono) NITRURACION (Adición de Nitrógeno) CIANURACION O CARBONITRURACION (Adición de Carbono y Nitrógeno) ENDURECIMEINTO POR FLAMA ENDURECIMIENTO POR INDUCCION CEMENTACION Aceros de bajo carbono, generalmente como del 0.20% de carbono o menos, se coloca en una atmósfera que contiene grandes cantidades de monóxido de carbono. Para obtener este endurecimiento en un acero de bajo contenido de carbono se va aumentando gradualmente el contenido de dicho elemento desde la superficie hasta una cierta distancia de la misma, a fin de que la zona que queda con alto contenido de carbono adquiera una elevada dureza dureza al ser templado. Mientras el núcleo con bajo carbono adquiere una gran tenacidad y una resistencia mecánica promedio. TEMPERATURAS 925º y 950º C El carbono que actúa como agente cementante proviene de la atmósfera que rodea el acero y es suministrado por un agente carburizante. El agente carburizante produce CO (Monóxido de Carbono), compuesto que se va a disociar de acuerdo a la siguiente reacción: 2CO CO2 + C El C proveniente de esta disociación pasara a formar parte de la estructura del acero mediante un proceso inicial de adsorción superficial y luego de difusión a través de la CEMENTACION Capa cementada Valores dimensiónales de la capa cementada Estructuras de la capa cementada Zona que va desde la superficie del acero hasta un punto en que la composición promedio de carbono es 0.5%. Espesor de 0.6 y 1.2 mm Periferia con contenido de carbono entre 0.8% y 1.2% se presentará una microestructura hipereutectoide, la cual persistirá hasta que el contenido de carbono sea igual a 0.77%C. En las inmediaciones de la zona que tenga un contenido de 0.77%C la estructura será de un acero eutectoide. Por debajo de 0.77%C la estructura será hasta el centro similar a un acero hipoeutectoide. TIPOS DE CEMENTACION Cementación con cementantes sólidos Cementación con cementantes líquidos Cementación con cementantes gaseosos Cementación Sólida Agentes de cementación en estado sólido, en una mezcla que puede ser con carbón vegetal, coque, hidrocarbonatos, etc. Estas mezclas vienen con granulometrías específicas en los que se incluyen tanto los carbonatos como los agentes activadores. En el proceso la pieza a cementar es introducida en un contenedor o caja la que se encuentra completamente rodeada por el agente carburizante. La caja es sellada lo mejor posible para evitar fugas de CO al medio de calentamiento. Luego el conjunto se calienta a una temperatura entre los 875•C y 950•C. Se obtienen capas cementadas superiores a los 2mm. •Se pueden efectuar en diversos equipos de calentamiento. •Indicado para cementar piezas de gran tamaño Ventajas •Permite enfriar lentamente desde la temperatura de cementación facilitando el maquinado previo al endurecimiento. •Proceso de fácil ejecución y barato TIPOS DE CEMENTACION •No se puede, templar directamente desde la temperatura de cementación, salvo en casos muy limitados y de poca precisión. •No es continuo Desventajas •Capa cementada irregular •El gasto de energía es altamente ineficiente. •No es adecuado para piezas de geometría complicada. Cajas de cementar de acero refractario al calor 25% de Cr y 20% de Ni TIPOS DE CEMENTACION Cementación Gaseosa El agente cementante es gaseoso y es normalmente mezclado con un gas de arrastre, que le sirve de transporte y lo hace llegar a la zona donde se verifica el proceso difusivo. El agente cementante puede ser el gas natural, propano e incluso una mezcla de hidrocarburos. Hay casos en que se utiliza alcohol. La temperatura de cementación esta alrededor de los 925•C. Se obtienen espesores en el orden de los 0.6 mm. •Se pueden efectuar con tolerancias dimensiónales muy estrechas. •Es un proceso muy rápido. Ventajas •Se puede controlar muy bien el contenido superficial de carbono.. •Se controla muy bien el gradiente de composición hacia el interior de la pieza lo que produce especiales condiciones. •Puede ser adaptado a cualquier sistema de temple y puede incorporarse a un proceso programado de producción. TIPOS DE CEMENTACION •Las instalaciones son relativamente costosas Desventajas •Necesitan un sistema generador de la atmósfera carburizante •Puede haber presencia de agua en la atmósfera. Cajas de acero refractario al calor para cementar engranajes TIPOS DE CEMENTACION Cementación Liquida El agente cementante es líquido y el medio de calentamiento lo constituye el mismo cementante en forma de baño de sales fundidas, que se descompone para producir el C que cementará el acero. Se pueden obtener capas cementadas cuyo espesor esta entre 0.08 y 0.8 mm. COMPOSICIONES DE OPERACIÓN DE BAÑOS DE CEMENTACION LÍQUIDA CONSTITUYENTE BAJA TEMPERATURA ALTA TEMPERATURA CIANURO DE SODIO 10 A 23 % 6 A 16 % CLORURO DE BARIO 0 A 40% 30 A 55 % SALES DE OTROS ALCALINOS TERREOS (a) 0 A 10 % 0 A 10 % CLORURO DE POTASIO 0 A 25 % 0 A 20 % CLORURO DE SODIO 20 A 30 % 0 A 20 % CARBONATO DE SODIO 30 % MÁXIMO 30 % MAXIMO OTROS ACELERADORES (b) 0 A 5% 0 A 2% (a) (b) Cloruro de calcio y estroncio Dioxido de manganeso, oxido de boro, fluoruro de sodio y carburo de silicio •No hay posibilidad de oxidación Ventajas •La capa cementada es relativamente profunda y homogénea •Es el proceso más rápido de todos. NITRURACION El nitrógeno pasa a formar compuestos endurecedores con diversos elementos como el V, Cr, Al, produciendo nitruros endurecedores, por lo que es un proceso propio de aceros con cierto nivel de aleación. Se realiza a temperaturas entre los 480 •C y los 700•C. Se utiliza para aumentar la resistencia al desgaste, a la fatiga y a la corrosión. Se aplica ampliamente en la industria de máquinas, para endurecer engranajes, tornillos , ejes, pistones, herramientas. Es un proceso relativamente largo y su duración estará en función de la capa nitrurada. Temperatura VARIABLES DE LA NITRURACIÓN Concentración de la atmósfera Tiempo a la temperatura de nitruración TIPOS DE NITRURACIÓN NITRURACION GASEOSA NITRURACION LIQUIDA NITRURACION GASEOSA NITRURACIÓN GASEOSA Es el proceso más común de nitruración y se verifica en una atmósfera en la que un agente nitrurante, normalmente amoniaco, se disocia y produce nitrógeno. Proceso lento pudiendo alcanzar hasta 96 horas para producir los resultados deseados, siendo los tiempos promedios entre 48 y 72 horas. Valores dimensiónales de la capa cementada Dureza superficial Desventajas Capa nitruradas, hasta 0.8 mm. La profundidad de la capa endurecida dependen del grado de disociación del amoniaco, lo que depende del flujo de gas nitrurante Entre 1000 y 1100 unidades Vickers Variación dimensional del acero durante el proceso, que depende de la temperatura y del tiempo. Lo que implica un rectificado posterior. PROCEDIMIENTO POR NITRURACION GASEOSA 1. TEMPLADO Y REVENIDO ENTRE 600 Y 700 ºC. 2. MAQUINADO INICIAL ENTRE 0.1 Y 0.8 mm DE ESPESOR. 3. ELIMACION DE TENSIONES INTERNAS DE SER NECESARIO 4. DIMENSIONAMIENTO DEFINITIVO POR MAQUINADO (0.03 A 0.05 mm) 5. PROCESO DE NITRURACION 6. FINAL NITRURACION LIQUIDA NITRURACIÓN LÍQUIDA Proceso que se efectúa en un baño de sales fundidas . Es más rápido, obteniéndose durezas más elevadas, aunque en menor grado que en el anterior proceso y superficies muy resistentes al desgaste, de alta resistencia a la fatiga y a la corrosión atmosférica. El agente nitrurante es el cianuro, que suministra más nitrógeno que carbono, por lo que la capa blanca nitrurada esta formada por carburos y nitruros. Valores dimensiónales de la capa cementada Dureza superficial Ventajas Capa nitruradas, espesores entre los 0.005 a 0.015 mm , para tiempos entre los 60 y 180 minutos. Dureza no muy alta pero su resistencia al desgaste si. Esta capa le suministra al acero una alta resistencia a la fatiga, lo que lo hace muy útil en la industria automotriz en particular. Se utiliza para nitrurar aceros aleados ,aceros al carbono. PROPOSITOS DEL ENDURECIMIENTO SUPERFICIAL SIN CAMBIO EN LA COMPOSICION QUIMICA •Cuando se desea endurecer superficialmente piezas muy grandes, que resulta difícil o antieconómico tratarlos térmicamente por los procedimientos convencionales de hornos. •Cuando solo quieren endurecer determinadas áreas críticas determinadas de la pieza, como por ejemplo dientes de engranajes, guías de maquinas, cilindros grandes. •Para mejorar la estabilidad dimensional de las piezas planas o delgadas, evitando el endurecimiento total. •Cuando se quieren diferentes espesores endurecidos. •Para disminuir el riesgo de fisuras al enfriar después del temple. •Alta Dureza y resistencia al desgaste PROPIEDADES CON ESTE TIPO DE ENDURECIMIENTO •Buena resistencia a la fatiga por flexión •Buena resistencia a la distorsión TEMPLE POR INDUCCION El calor es originado en la misma pieza, por medio de inducción electromagnética, que es producida por un inductor o bobina, sobre la zona que se desea endurecer. El calentamiento depende de la intensidad del campo magnético producido. El inductor puede disponer de diversas formas de inductor, dependiendo de la geometría y tipo de pieza que se va a endurecer. Los resultados dependen de : »Forma de la bobina »Separación bobina pieza »Frecuencia »Tiempo de calentamiento