ES POSIBLE CONSTRUIR PLANES DE VIVIENDA DE CALIDAD

Anuncio

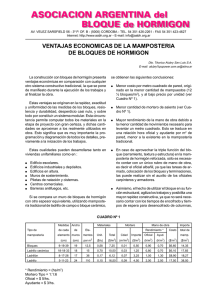

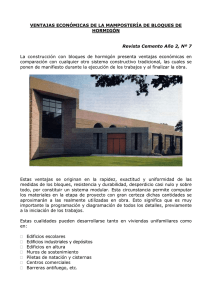

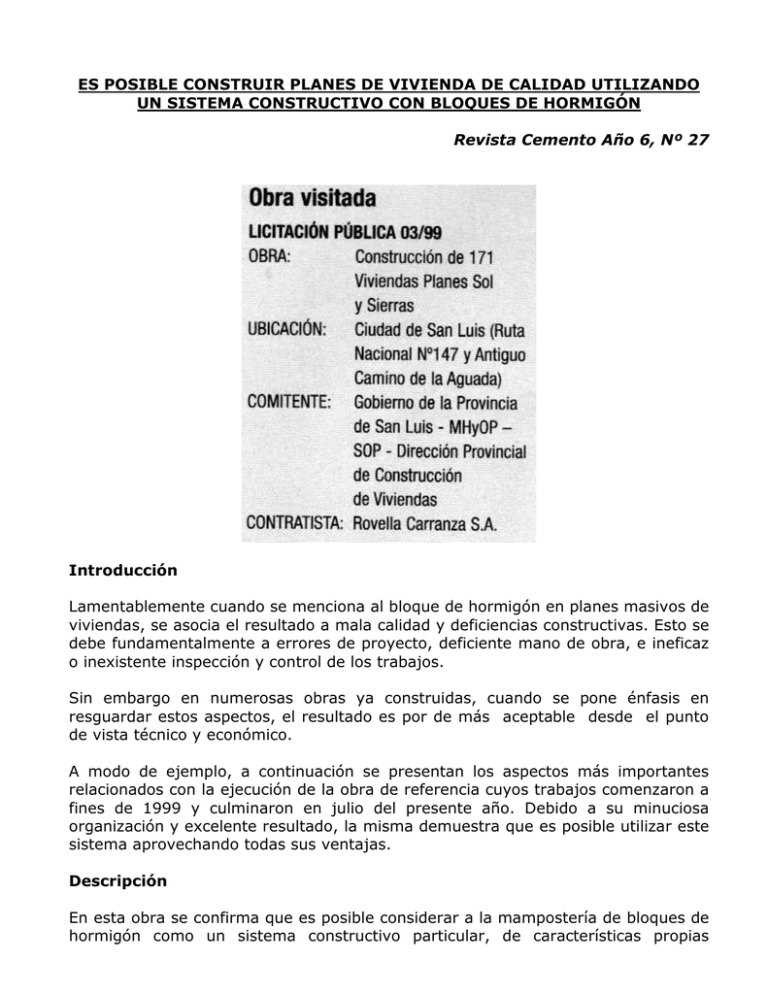

ES POSIBLE CONSTRUIR PLANES DE VIVIENDA DE CALIDAD UTILIZANDO UN SISTEMA CONSTRUCTIVO CON BLOQUES DE HORMIGÓN Revista Cemento Año 6, Nº 27 Introducción Lamentablemente cuando se menciona al bloque de hormigón en planes masivos de viviendas, se asocia el resultado a mala calidad y deficiencias constructivas. Esto se debe fundamentalmente a errores de proyecto, deficiente mano de obra, e ineficaz o inexistente inspección y control de los trabajos. Sin embargo en numerosas obras ya construidas, cuando se pone énfasis en resguardar estos aspectos, el resultado es por de más aceptable desde el punto de vista técnico y económico. A modo de ejemplo, a continuación se presentan los aspectos más importantes relacionados con la ejecución de la obra de referencia cuyos trabajos comenzaron a fines de 1999 y culminaron en julio del presente año. Debido a su minuciosa organización y excelente resultado, la misma demuestra que es posible utilizar este sistema aprovechando todas sus ventajas. Descripción En esta obra se confirma que es posible considerar a la mampostería de bloques de hormigón como un sistema constructivo particular, de características propias encuadrado en el Reglamento CIRSOC 103 "Construcciones de mampostería", y en la Norma IRAM 11556 "Mampostería de Bloques de Hormigón". En este caso se trata de una M.R.A.D. (mampostería reforzada con armadura distribuida, CIRSOC 103 PARTE III, punto 7.2, "Clases de mamposterías para muros resistentes"), la que es definida como: "Es aquélla en que se dispone armadura horizontal y vertical distribuida en todo el muro, colocada de manera tal que acero y mampostería trabajen en forma conjunta. En este caso de mampostería no es necesario disponer encadenados verticales" (foto 1). Para el desarrollo de este proyecto se tuvo en cuenta la alta calidad del bloque utilizado encuadrado en las normas IRAM 11561 "Bloques Huecos de Hormigón", y complementarias (IRAM 11556) en lo que se refiere a ensayos de compresión, absorción, tolerancia de las medidas, etc. Además del bloque estándar 20x20x40 utilizaron piezas especiales para mantener la modulación en 20 cm, tales como mitades 20x20x20 , y otras como los antepechos de ventanas, juntas de control, tipo canaleta con rebaje centra], de 13 cm y 10 cm de ancho, etc. El proyecto fue correctamente modulado tanto en sus tramos horizontales como verticales y en sus aberturas, que este caso son del tipo "cajón" que se colocan previamente al levantado de los muros, y abrazan a los bloques en todo su ancho. También se le dio gran importancia a la calidad del mortero de asiento de los bloques, y las mezclas para revoques. Se trata de un mortero Tipo A, con aditivo plastificante de acuerdo con lo establecido en la norma IRAM 1676 "Morteros para Mampostería", con una resistencia a la compresión de 150 kg/cm2. Debido al emplazamiento de la obra en zona sísmica fue de fundamental importancia el buen llenado con mortero de las juntas horizontales y verticales respetando los 10 mm de espesor, y su posterior rehundido al comenzar el fragüe del mismo (foto 2). Tan es así que la empresa constructora designó a un supervisor especialmente dedicado a controlar esta tarea. La exigencia de la norma IRAM 11601 "Acondicionamiento térmico de edificios" con respecto a la transmitancia térmica, se cumplió con la incorporación de insertos de poliestireno expandido de 30 mm de espesor, dividiendo la cámara de aire en dos. También la empresa designó a un inspector que se dedicó a verificar su correcta colocación en toda la obra (foto 3). Se utilizó mano de obra calificada para la colocación de los bloques, la que fue especialmente entrenada a través de talleres y práctica en obra. Al ingreso de la obra se instaló un cartel de grandes dimensiones, por el cual se recuerda permanentemente a los albañiles, los siguientes instructivos: "Pasos a cumplir en el colado del microhormigón"; "Levantado de las hiladas (rehundido de juntas, verificación de unión junta vertical con horizontal, curado del mortero de junta, etc.)", "Secuencia para el mezclado del mortero" (foto 4). De acuerdo con lo expresado por la empresa, la existencia de supervisores no aumenta el costo de mano de obra, y permite acelerar la velocidad constructiva, ya que el oficial albañil y su ayudante tienen un mayor rendimiento, resultando una mampostería de calidad evitándose la aparición de futuras patologías, cuya corrección siempre es más costosa que un jornal de dos o tres supervisores. La empresa proveyó también las herramientas adecuadas para levantar la mampostería de hormigón: cuchara grande de 20 cm de largo y de forma puntiaguda; nivel de aluminio de 1.20 m de largo para alineado, aplomado y nivelado de las hiladas; tope de madera para el tendido de los hilos guía; junteador para junta horizontal; junteador para junta vertical (más corto). También se supervisó el correcto rehundido de todas las juntas para lograr uniformidad en la interfase bloque-mortero y mayor densidad de las mismas (foto 5). Los denominados "tabiques sanitarios" se resolvieron con un proyecto bien detallado del tendido de la instalación sanitaria y de gas. Para tal fin se consideró la utilización de bloques de diferentes anchos (20 cm, 13 cm, 10 cm), los que van generando espacios en donde se aloja la instalación, y que posteriormente son cargados con revoque y sobre éste el pegado de los cerámicos (foto 6). En ningún caso se utilizaron ladrillos comunes mezclados con los bloques para resolver las instalaciones o corregir errores de modulación. Esto evita la aparición de fisuras por contracción o dilatación por diferente comportamiento que presentan los diferentes tipos de mampuestos. La instalación eléctrica se resolvió con cañería de corrugado plástico distribuida en sentido vertical a través de los huecos de los bloques por dentro de la mampostería, mientras que su tendido horizontal se logra con bloques canaleta (foto 7). Las cajas de electricidad son empotradas en los bloques en cortes bien prolijos realizados con amoladora. La intersección de muros portantes entre sí, o muros portantes y no portantes, se hizo mediante la utilización de estribos de vinculación, evitando el trabado de los muros. De esta forma se facilitan los trabajos en obra, y se garantiza una adecuada transmisión de esfuerzos verticales y horizontales. Además, allí donde se consideró necesario, se materializó una junta de control (buña), mediante el uso de un elastómero y posterior revocado y pintado (foto 8). La pendiente de los techos inclinados se logró mediante el cortado de los bloques con amoladora en obrador, donde un oficial especializado hizo los cortes precisos para toda la obra (foto 9). Es de fundamental importancia utilizar marcos de chapa tipo cajón, ya que de esta forma se abraza a la mampostería y se evitan los espacios libres o los defectos de modulación, que generalmente desembocan en fisuras y otros tipos de patologías (foto 10). La distribución de armadura horizontal dentro del alma del muro se realizó utilizando bloques rebajados, y colando posteriormente microhormigón. Para evitar que el mismo cuele hacia abajo se previo la colocación de papel ruberoid, el que tiene como misión retenerlo en la hilada correspondiente (foto 11). En este caso el sistema de losas consistió en losas macizas coladas in-situ utilizando encofrados metálicos tipo PERI que resultan en una gran velocidad de colocación, pero que tienen la desventaja del tiempo de espera del fragüe del hormigón, aunque el mismo se acorta con el uso de aditivos acelerantes de fraguado (foto 12). En otro plan de idéntica tipología ubicado al frente de la obra visitada, se utilizó mampostería de bloques huecos cerámicos, observándose una muy mala colocación y deficiente mano de obra, que recuerda al uso que se le da al bloque de hormigón en otros proyectos en otras provincias (foto 13). CONCLUSIONES Se advierte a simple vista la gran diferencia que existe entre la obra visitada, y las obras realizadas por otras direcciones de vivienda de otras provincias. Esa diferencia se concentra principalmente en: • Proyecto de la vivienda correctamente adaptado al sistema constructivo de la mampostería de hormigón. • Mano de obra capacitada para la correcta colocación de los bloques. Control independiente y minucioso de la calidad del mortero de asiento. • Control de calidad de la mano de obra por presencia permanente de supervisores. Exigencia en el rehundido de juntas verticales y horizontales y en la ubicación de los insertos de poliestireno expandido. • Estricto control de calidad interno de la empresa constructora, basado en que cada supervisor sabe lo que tiene que hacer, sabe lo que está haciendo, y que puede actuar cuando los puntos anteriores no coinciden. • Limpieza de obra y buena organización de las cuadrillas de mano de obra. Entrega de herramientas adecuadas a las cuadrillas. Existencia de un cartel guía para la mano de obra. • Los costos involucrados son similares o casi iguales a los que se manejan en otras provincias, por lo que aquí se confirma que es posible trabajar bien sin gastar más. Resulta más económico construir con calidad, que hacerlo mal y con riesgos de patologías potenciales. • Cuando la mano de obra es deficiente y no existe control de calidad de recepción externo, cualquier sistema constructivo, o material de la construcción resulta maltratado. • Muchas de las patologías observadas en obras de bloques de hormigón son heredadas de la deficiente mano de obra acostumbrada al mal trato del bloque hueco cerámico. Por el Ing. Timoteo Gordillo