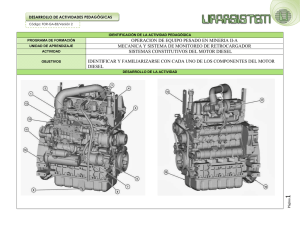

manual de taller - lombardini service

Anuncio