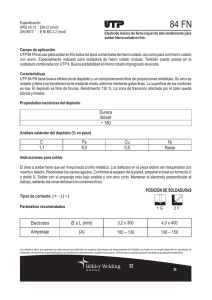

Sistema de colado

Anuncio