Melting Methods Hornos de Inducción Sin Núcleo: El hor

Anuncio

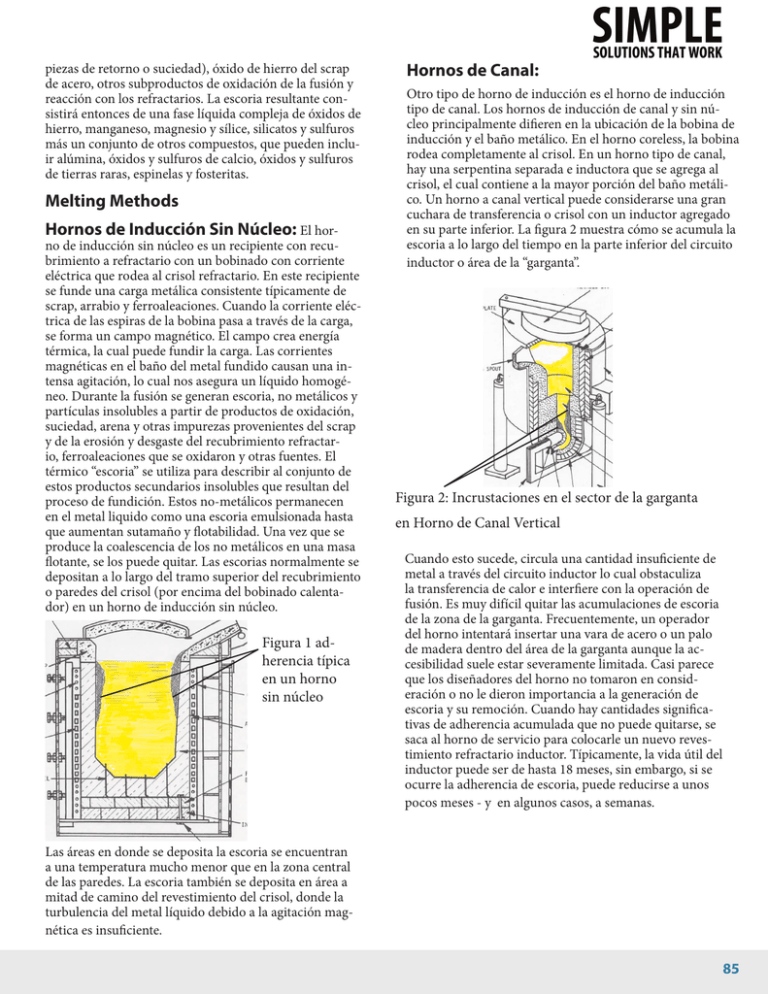

piezas de retorno o suciedad), óxido de hierro del scrap de acero, otros subproductos de oxidación de la fusión y reacción con los refractarios. La escoria resultante consistirá entonces de una fase líquida compleja de óxidos de hierro, manganeso, magnesio y sílice, silicatos y sulfuros más un conjunto de otros compuestos, que pueden incluir alúmina, óxidos y sulfuros de calcio, óxidos y sulfuros de tierras raras, espinelas y fosteritas. Melting Methods Hornos de Inducción Sin Núcleo: El hor- no de inducción sin núcleo es un recipiente con recubrimiento a refractario con un bobinado con corriente eléctrica que rodea al crisol refractario. En este recipiente se funde una carga metálica consistente típicamente de scrap, arrabio y ferroaleaciones. Cuando la corriente eléctrica de las espiras de la bobina pasa a través de la carga, se forma un campo magnético. El campo crea energía térmica, la cual puede fundir la carga. Las corrientes magnéticas en el baño del metal fundido causan una intensa agitación, lo cual nos asegura un líquido homogéneo. Durante la fusión se generan escoria, no metálicos y partículas insolubles a partir de productos de oxidación, suciedad, arena y otras impurezas provenientes del scrap y de la erosión y desgaste del recubrimiento refractario, ferroaleaciones que se oxidaron y otras fuentes. El térmico “escoria” se utiliza para describir al conjunto de estos productos secundarios insolubles que resultan del proceso de fundición. Estos no-metálicos permanecen en el metal liquido como una escoria emulsionada hasta que aumentan sutamaño y flotabilidad. Una vez que se produce la coalescencia de los no metálicos en una masa flotante, se los puede quitar. Las escorias normalmente se depositan a lo largo del tramo superior del recubrimiento o paredes del crisol (por encima del bobinado calentador) en un horno de inducción sin núcleo. Figura 1 adherencia típica en un horno sin núcleo Hornos de Canal: Otro tipo de horno de inducción es el horno de inducción tipo de canal. Los hornos de inducción de canal y sin núcleo principalmente difieren en la ubicación de la bobina de inducción y el baño metálico. En el horno coreless, la bobina rodea completamente al crisol. En un horno tipo de canal, hay una serpentina separada e inductora que se agrega al crisol, el cual contiene a la mayor porción del baño metálico. Un horno a canal vertical puede considerarse una gran cuchara de transferencia o crisol con un inductor agregado en su parte inferior. La figura 2 muestra cómo se acumula la escoria a lo largo del tiempo en la parte inferior del circuito inductor o área de la “garganta”. Figura 2: Incrustaciones en el sector de la garganta en Horno de Canal Vertical Cuando esto sucede, circula una cantidad insuficiente de metal a través del circuito inductor lo cual obstaculiza la transferencia de calor e interfiere con la operación de fusión. Es muy difícil quitar las acumulaciones de escoria de la zona de la garganta. Frecuentemente, un operador del horno intentará insertar una vara de acero o un palo de madera dentro del área de la garganta aunque la accesibilidad suele estar severamente limitada. Casi parece que los diseñadores del horno no tomaron en consideración o no le dieron importancia a la generación de escoria y su remoción. Cuando hay cantidades significativas de adherencia acumulada que no puede quitarse, se saca al horno de servicio para colocarle un nuevo revestimiento refractario inductor. Típicamente, la vida útil del inductor puede ser de hasta 18 meses, sin embargo, si se ocurre la adherencia de escoria, puede reducirse a unos pocos meses - y en algunos casos, a semanas. Las áreas en donde se deposita la escoria se encuentran a una temperatura mucho menor que en la zona central de las paredes. La escoria también se deposita en área a mitad de camino del revestimiento del crisol, donde la turbulencia del metal líquido debido a la agitación magnética es insuficiente. 85 83