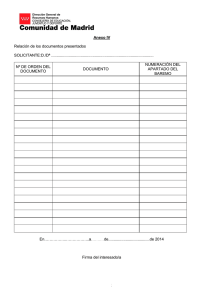

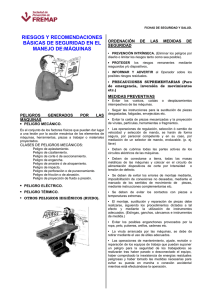

equipos de trabajo

Anuncio