Procedimiento del diagnóstico.

Anuncio

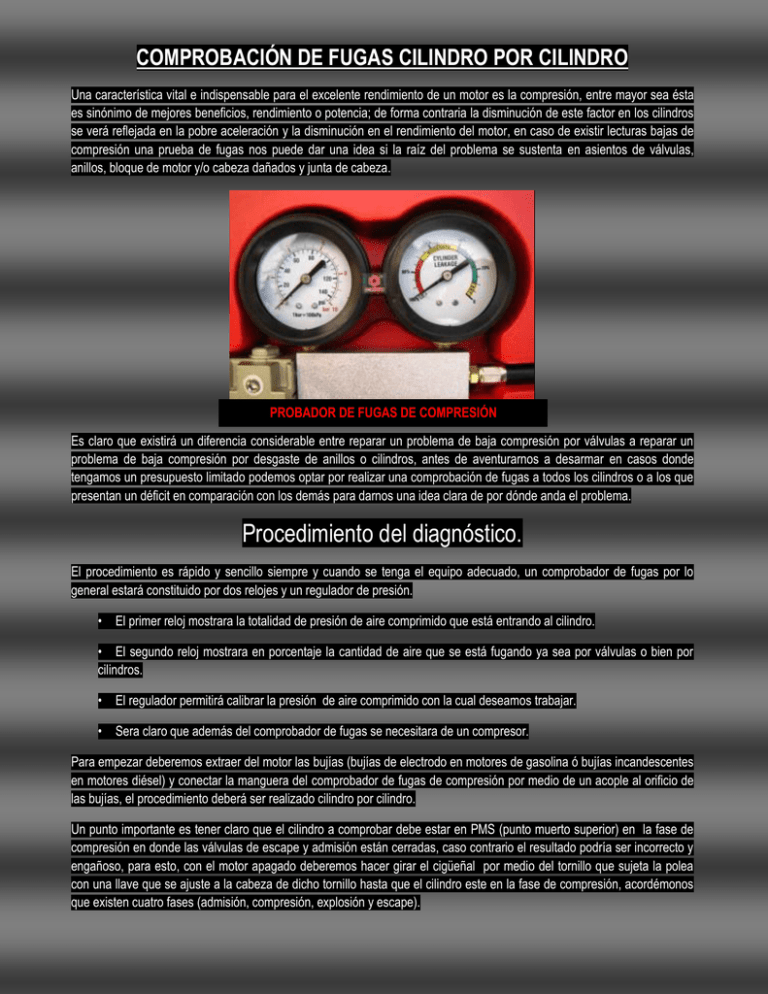

COMPROBACIÓN DE FUGAS CILINDRO POR CILINDRO Una característica vital e indispensable para el excelente rendimiento de un motor es la compresión, entre mayor sea ésta es sinónimo de mejores beneficios, rendimiento o potencia; de forma contraria la disminución de este factor en los cilindros se verá reflejada en la pobre aceleración y la disminución en el rendimiento del motor, en caso de existir lecturas bajas de compresión una prueba de fugas nos puede dar una idea si la raíz del problema se sustenta en asientos de válvulas, anillos, bloque de motor y/o cabeza dañados y junta de cabeza. PROBADOR DE FUGAS DE COMPRESIÓN Es claro que existirá un diferencia considerable entre reparar un problema de baja compresión por válvulas a reparar un problema de baja compresión por desgaste de anillos o cilindros, antes de aventurarnos a desarmar en casos donde tengamos un presupuesto limitado podemos optar por realizar una comprobación de fugas a todos los cilindros o a los que presentan un déficit en comparación con los demás para darnos una idea clara de por dónde anda el problema. Procedimiento del diagnóstico. El procedimiento es rápido y sencillo siempre y cuando se tenga el equipo adecuado, un comprobador de fugas por lo general estará constituido por dos relojes y un regulador de presión. • El primer reloj mostrara la totalidad de presión de aire comprimido que está entrando al cilindro. • El segundo reloj mostrara en porcentaje la cantidad de aire que se está fugando ya sea por válvulas o bien por cilindros. • El regulador permitirá calibrar la presión de aire comprimido con la cual deseamos trabajar. • Sera claro que además del comprobador de fugas se necesitara de un compresor. Para empezar deberemos extraer del motor las bujías (bujías de electrodo en motores de gasolina ó bujías incandescentes en motores diésel) y conectar la manguera del comprobador de fugas de compresión por medio de un acople al orificio de las bujías, el procedimiento deberá ser realizado cilindro por cilindro. Un punto importante es tener claro que el cilindro a comprobar debe estar en PMS (punto muerto superior) en la fase de compresión en donde las válvulas de escape y admisión están cerradas, caso contrario el resultado podría ser incorrecto y engañoso, para esto, con el motor apagado deberemos hacer girar el cigüeñal por medio del tornillo que sujeta la polea con una llave que se ajuste a la cabeza de dicho tornillo hasta que el cilindro este en la fase de compresión, acordémonos que existen cuatro fases (admisión, compresión, explosión y escape). Una vez que determinamos que el cilindro está en compresión con las respectivas válvulas de escape y admisión cerradas, conectamos el probador de fugas de compresión al orificio de la bujía y la manguera de aire comprimido del compresor la unimos al acople rápido que está en el otro extremo del comprobador de fugas. Hecho esto podremos abrir la válvula reguladora de presión para permitir el ingreso de aire comprimido al cilindro hasta llegar a la presión de trabajo. Como bien describimos el primer reloj mostrara la presión que está ingresando al cilindro, el segundo reloj nos mostrara en porcentaje cuanta cantidad de ese aire que entra se está fugando. ¿Cómo interpretar el resultado? 1. Entre 0% y 10% será un resultado óptimo el cual indicara que las fugas están dentro de los parámetros normales del motor. 2. Entre 10% y 40% el resultado indicara que las fugas superan el límite dentro los parámetros originales del fabricante (cerca del 25% ya se pueden percibir perdidas en el rendimiento) 3. Entre 40% y 70% el panorama se complica, ya sea en un cilindro, en varios o en todos las fugas se catalogan como moderadas lo cual implica una reducción muy importante en la potencia que puede generar el motor. 4. Entre un 70% y 100% uno o varios cilindros con este resultado no estarán trabajando, esto podría causar emisiones contaminantes muy altas, pérdida dramática de aceleración o potencia y podría significar un deterioro inmediato de los catalizadores por sobre calentamiento debido a la gran cantidad de combustible crudo que pasa por el escape. Raíz del problema. Una vez que introducimos el aire a presión en los cilindros y tenemos más de un 10% de fugas podremos percibir de forma auditiva por donde escapa la presión. 1. Internamente por anillos y cilindros lo cual genera flujo de aire y sonido por el tapón de relleno de aceite de motor en la tapa de válvulas y por tubo de bayoneta. 2. Por las válvulas de escape lo cual presenta sonido y flujo de aire al final del mofle. 3. Por las válvulas de admisión en donde se presentara un flujo de aire al abrir la mariposa de aceleración. 4. Por la junta de la cabeza y el bloque del motor lo cual presenta flujo de aire de un cilindro a otro contiguo o burbujeo en el tapón de radiador. Este flujo puede ser causado por un empaque de cabeza dañado o por una cabeza dañada (torcida o rajada). En caso de presentarse más de un 25% y determinar que las fugas provienen de válvulas de escape o admisión será necesario verificar el calibre de válvulas, en caso que este correcto será necesario quitar la cabeza y verificar el estado de las válvulas y los asientos. En caso de que las fugas provengan de anillos y cilindros será necesario quitar los pistones y valorar el estado de anillos, cilindros y pistones para determinar si anillando y rectificando se soluciona el problema, es claro que en estos casos el costo se eleva tanto en repuestos, mano de obra y rectificación. En caso de determinar que las fugas provienen de la junta de la cabeza o de una cabeza dañada, será necesario reemplazar la junta por una nueva y verificar la planicidad de la cabeza y del bloque y que no presente daños mecánicos (hendeduras, golpes, etc.).