soluciones para fachadas

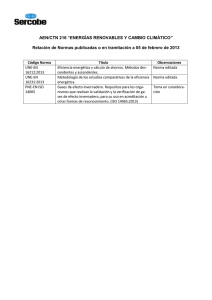

Anuncio