Desarrollo Siderúrgico Argentino

Anuncio

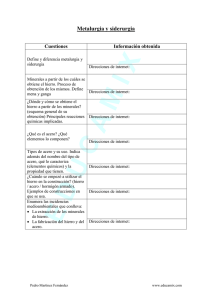

FACULTAD DE INGENIERÍA DEL EJÉRCITO – ESCUELA SUPERIOR TÉCNICA – DESARROLLO SIDERÚRGICO E INDUSTRIAL DE LA REPÚBLICA ARGENTINA Ingeniero Arístides Bryan Domínguez Versión Original: 2012 Revisión y ampliación 1: 2014 1 LA ESCUELA SUPERIOR TÉCNICA “General de División Manuel Nicolás Aristóbulo Savio” La Escuela Superior Técnica fue creada el 6 de noviembre del año 1930 por el Decreto Nacional N° 751. Debido a que en el momento de su creación no contaba con un edificio propio, la primera sede de la Escuela Superior Técnica fue en el Liceo Militar General San Martín. El Liceo Militar General San Martín fue creado el 8 de enero de 1938 por decreto firmado por el señor Presidente de la Nación, General de División Agustín Pedro Justo, con la denominación de Colegio Nacional Militar. GENERAL DE DIVISIÓN MANUEL NICOLÁS ARISTÓBULO SAVIO 13.03.1892 – 31.07.1948 Fundador y Primer Director de la Escuela Superior Técnica Pionero del desarrollo siderúrgico y de la expansión industrial Argentina LICEO MILITAR GENERAL SAN MARTÍN Ex Colegio Nacional Militar Dentro de este instituto funcionó originalmente la Escuela Superior Técnica FACULTAD DE INGENIERÍA DEL EJÉRCITO – ESCUELA SUPERIOR TÉCNICA – “General de División Manuel Nicolás Aristóbulo Savio” SALA MUSEO GENERAL SAVIO 2 LA DIRECCIÓN GENERAL DE FABRICACIONES MILITARES El 11 de mayo de 1938 Savio elevó al Ministerio de Guerra el proyecto de ley orgánica de creación de la Dirección General de Fabricaciones Militares (DGFM). Algunas ideas subyacentes en este proyecto: Movilización industrial Exploración de yacimientos y explotación de minas Constitución de una Sociedad Mixta Regulación y explotación de la producción Fomento de las actividades industriales. El 28 de mayo de 1938 el entonces coronel Savio fue designado Adscripto al Cuartel Maestre General del Interior. Enfatizó entonces la necesidad de evitar la dispersión de esfuerzos y concentrarlos en una concepción armónica y coherente. El 21 de diciembre de 1938 fue designado Jefe de la plana Mayor del Cuartel Maestre General del Interior. Sus inquietudes, volcadas en el proyecto de ley, alcanzaron sanción legal cuando, en vísperas de la Segunda Guerra Mundial, los riesgos que él había señalado como probables y cercanos se convirtieron en peligros inmediatos. El presidente Ortiz respaldó las ideas de Savio al elevar el proyecto a la consideración del Poder Legislativo y también lo hizo su sucesor, el doctor Castillo. El 10 de diciembre de 1941 fue promulgada la ley N° 12.709 por la cual se creaba la Dirección General de Fabricaciones Militares (DGFM). Esta entidad comenzó a funcionar como organismo autárquico con la firma del decreto N° 102.621. El entonces coronel Savio fue designado Presidente del Directorio con funciones de Director General. Los integrantes del directorio asumieron sus funciones el 23 de octubre de 1941. La DGFM fue creada como un organismo autárquico, con capacidad para actuar en forma pública y privada, quedando bajo la jurisdicción del Ministerio de Guerra. Con la creación de la DGFM quedó unificado el comando del incipiente desarrollo industrial argentino. Dentro de la DGFM, Savio organizó dos subdirecciones: - Producción (encargada de las producciones con destino militar); - Desarrollo (encargada del desarrollo de la industria pesada nacional y del aprovechamiento de las materias primas básicas). Quedaron establecidas así las bases para actuar en siderurgia, petroquímica y energía nuclear. En la conformación de la DGFM participaron catorce fábricas propias, organizadas en ocho sociedades mixtas y nueve sociedades anónimas con mayoría estatal. En junio de 1942, en la Unión Industrial Argentina, ante un selecto y nutrido auditorio, el general Savio dio una conferencia titulada “Política de la producción metalúrgica argentina”. La industria del acero era concebida por Savio como la primera de las industrias. Chile, Brasil y México contaban con la colaboración norteamericana para sus emprendimientos siderúrgicos. Savio estaba condicionado por la política exterior del gobierno argentino, que se mantuvo neutral durante la Segunda Guerra Mundial. No obstante, con el descubrimiento de los yacimientos de hierro en Zapla, estando al frente de la DGFM, Savio construyó y puso en funcionamiento la Planta Piloto de Palpalá (utilizando elementos en desuso) y la primera unidad siderúrgica argentina –los Altos Hornos de Zapla. Estos emprendimientos señalan el nacimiento de la siderurgia argentina. El 24 de enero de 1946, el general Savio, en su carácter de Director General de Fabricaciones Militares, elevó al Ministro de Guerra el Plan Siderúrgico Argentino. Este plan tenía el propósito esencial de desarrollar una capacidad real de producción nacional de acero y asegurar el desenvolvimiento económico de la siderurgia argentina. Este documento incluía: - El proyecto de los estatutos de la Sociedad Mixta Siderurgia Argentina (SOMISA) que proponía crear con el propósito de construir la Segunda Unidad Siderúrgica. - El convenio con los industriales siderúrgicos argentinos sobre los trabajos preparatorios, orientado a la constitución de SOMISA. El 29 de julio de 1947 fue creada la Sociedad Anónima Mixta “Siderurgia Argentina” y el general Savio fue designado Presidente del Directorio de dicha Sociedad. En el año 1947, por ley N° 12.987 (“Ley Savio”), fue promulgado el “Plan Siderúrgico Argentino”, como uno de los grandes objetivos de la nación. El general Savio falleció repentinamente en el año 1948 y la implementación del Plan Siderúrgico se aplazó por casi una década. Para 1955 la DGFM empleaba 20.000 obreros. Recién el 20 de abril de 1960 se produjo el primer deshornado de coque apto para fines metalúrgicos. 3 LA PRIMERA UNIDAD SIDERÚRGICA ALTOS HORNOS DE ZAPLA En el año 1943 el general Savio inauguró los Altos Hornos de Zapla, en la provincia de Jujuy. Esta instalación fue denominada Primera Unidad Siderúrgica. Estos Altos Hornos utilizaban mineral de hierro del yacimiento de Zapla. ALTOS HORNOS ZAPLA 1960 CARGA DEL ALTO HORNO DE LA PLANTA PILOTO DE PALPALÁ PRIMERA UNIDAD SIDERÚRGICA “ALTOS HORNOS ZAPLA” Zapla, Provincia de Jujuy Colada en un alto horno PRIMERA UNIDAD SIDERÚRGICA “ALTOS HORNOS ZAPLA” Zapla, Provincia de Jujuy 4 LA PLANTA PILOTO DE PALPALÁ El 11 de octubre de 1945 se realizó la primera colada de arrabio en un pequeño alto horno de la Planta Piloto de Palpalá, PROVINCIA DE Jujuy, que funcionaba a “carbón de leña”. Esta fue una experiencia fundamental que sirvió para demostrar que en la República Argentina era posible producir arrabio a precios razonables, y avanzar hacia el autoabastecimiento siderúrgico y la implantación de la industria pesada. Fue en ese momento cuando el general Savio expresó: “Esto pueden hacerlo los argentinos” DEPARTAMENTO DE PALPALÁ Provincia de Jujuy PLANTA PILOTO DE PALPALÁ Alto horno y torre de enfriamiento EL GENERAL SAVIO ENCIENDE EL ALTO HORNO DE LA PLANTA PILOTO DE PALPALÁ 5 LA SEGUNDA UNIDAD SIDERÚRGICA SOCIEDAD MIXTA SIDERURGIA ARGENTINA “SOMISA” En el año 1944 la Segunda Guerra Mundial estaba por finalizar. El general Savio llamó a concurso para formar una Sociedad Mixta entre el Estado Argentino, representado por la DGFM, y el capital privado, para emprender las actividades comprendidas en la construcción de la Segunda Unidad Siderúrgica. La Segunda Unidad Siderúrgica tenía el propósito de fabricar acero, en hornos Siemens-Martin u otro tipo de horno, utilizando los lingotes de arrabio proveniente de los altos hornos, junto con chatarra. El acero resultante de este proceso permitiría fabricar productos semielaborados en un tren de laminación Blooming para lingotes pesados. Esta segunda unidad siderúrgica se llamaría Sociedad Mixta Siderurgia Argentina (SOMISA). La planta estaría ubicada en San Nicolás de los Arroyos, provincia de Buenos Aires. “SOMISA fue la primera planta siderúrgica argentina totalmente integrada”. INAUGURACIÓN DE SOMISA Medalla recordatoria 25 de julio de 1960 SEGUNDA UNIDAD SIDERÚRGICA “SOMISA” SOCIEDAD MIXTA SIDERURGIA ARGENTINA San Nicolás, Provincia de Buenos Aires Colada en un alto horno SAN NICOLÁS DE LOS ARROYOS Provincia de Buenos Aires SOMISA (actual SIDERAR) San Nicolás de los Arroyos, Provincia de Buenos Aires. SOMISA (actual SIDERAR) Puerto sobre el río Paraná SOMISA Puerto SOMISA Construcción del primer alto horno SOMISA Vista parcial de las instalaciones PRIMER ALTO HORNO Construcción LAMINADOR CONTINUO DE CHAPAS EN CALIENTE Puesta en marcha PLANTA DE LAMINACIÓN EN FRÍO PLANTA DE LAMINACIÓN EN FRÍO PLANTA DE LAMINACIÓN EN FRÍO PLANTA DE LAMINACIÓN EN FRÍO ROLLOS DE CHAPA LAMINADA PLANTA DE LAMINACIÓN EN FRÍO Sala de control 6 SIDERURGIA INTRODUCCIÓN REDUCCIÓN DEL MINERAL DE HIERRO CARBÓN DE COQUE SIDERÚRGICO PARA ALTOS HORNOS FABRICACIÓN DEL ACERO COLADA CLÁSICA Y COLADA CONTINUA LAMINACIÓN FORJA PLANTAS SIDERÚRGICAS INTEGRADAS 6.1 INTRODUCCIÓN METALURGIA: Conjunto de los procesos de obtención de los metales a partir de sus minerales o menas. También estudia los procesos de purificación o afino de los metales, los principios mediante los cuales los metales pueden combinarse para formar aleaciones, el control de calidad de estos procesos, los tratamientos mecánicos y térmicos de los metales y sus aleaciones, los procesos de corrosión y los principios del control contra la corrosión. SIDERURGIA (metalurgia del hierro): Conjunto de técnicas del tratamiento del mineral de hierro o mena para obtener diferentes tipos de hierro o de sus aleaciones. ETAPAS DE LA SIDERURGIA. a) Extracción del mineral. El proceso de transformación del mineral de hierro comienza desde su extracción en las minas. El hierro se encuentra presente en la naturaleza en forma de óxidos, hidróxidos, carbonatos, silicatos y sulfuros. Los más utilizados por la siderurgia son los óxidos, hidróxidos y carbonatos. b) Separación y concentración. Estos minerales se encuentran combinados en rocas, las cuales contienen elementos indeseados denominados gangas. Parte de la ganga puede ser separada del mineral de hierro antes de su envío a la siderurgia, de modo que lo que llega a la planta siderúrgica es mineral concentrado. b) Separación y concentración. Estos minerales se encuentran combinados en rocas, las cuales contienen elementos indeseados denominados gangas. Parte de la ganga puede ser separada del mineral de hierro antes de su envío a la siderurgia, de modo que lo que llega a la planta siderúrgica es mineral concentrado. c) Reducción. Una vez realizada la separación, el mineral de hierro concentrado es llevado a la planta siderúrgica donde es sometido a un proceso de reducción. El término reducción significa eliminación del oxígeno del hierro (reducción de los óxidos). Esto se logra por medio de un agente reductor. Los agentes reductores normalmente usados son: el carbono (C), el monóxido de carbono (CO) y el hidrógeno (H). Procesos básicos de reducción. Reducción indirecta por fusión del mineral de hierro. El mineral en estado sólido es fundido en un alto horno, que utiliza carbón de coque como combustible y piedra caliza como fundente. Este hierro de primera fusión o arrabio, es moldeado en lingotes o transportado a la siguiente fase (acería) como hierro fundido. El hierro de primera fusión contiene un alto porcentaje de carbono (introducido durante la fusión con el carbón de coque) y muchas impurezas. Reducción directa, donde la eliminación del oxígeno del mineral no se realiza por fusión, sino que se lo mantiene en forma sólida, convirtiéndose en briquetas, en hierro esponja o en pepitas. Este proceso se realiza en una planta de reducción directa. Los procesos de reducción directa se han basado principalmente en la utilización del gas natural o del carbón como agente reductor; sin embargo, a nivel mundial, más del 90% de las instalaciones de reducción directa que operan a nivel industrial utilizan el gas. El hierro obtenido por la reducción directa es una carga metálica de alta calidad que contiene los más bajos niveles de elementos residuales y permite producir aceros de alta calidad en el Horno Eléctrico de Arco. Usualmente, en los procesos de reducción se obtiene una metalización del 90 al 92%. En la reducción directa, se consigue una serie de productos, de acuerdo al estado del óxido de hierro y del método de reducción que se emplee, así se obtiene: HBI (briquetas), DRI (hierro esponja), IRON NUGGETS (pepitas), HYTEMP, entre otros. De esta gama, las más utilizadas en los procesos de afino y fundición son las briquetas y el hierro esponja, que se pueden emplear en hornos eléctricos de aceración, en convertidores básicos al oxígeno y en hornos de cubilote. d) Aceración. Tanto el arrabio obtenido en el alto horno como el hierro esponja o las briquetas obtenidas por reducción directa son convertidos posteriormente en acero en otros tipos de hornos. El acero común es básicamente una aleación de hierro y carbono. El proceso en la acería tiene por objetivo reducir el alto contenido de carbono introducido al fundir el mineral de hierro y eliminar las impurezas tales como azufre y fósforo, al mismo tiempo que algunos elementos como manganeso, níquel, cromo o vanadio son añadidos en forma de ferro-aleaciones para producir el tipo de acero demandado. e) Laminación: En las instalaciones de colada y laminación el acero bruto fundido se convierte en lingotes o en laminados (desbastes cuadrados (gangas) o planos (flog), y posteriormente en perfiles laminados en caliente o en chapas, laminadas en caliente o en frío. TIPOS DE INSTALACIONES SIDERÚRGICAS. Siderurgia integral: Planta industrial dedicada al proceso completo de producción de acero a partir del mineral de hierro; Acería: Planta industrial dedicada exclusivamente a la producción y elaboración de acero partiendo del hierro de primera fusión o de otro acero. Laminadora: Planta dedicada a aplanar el acero surgido de la acería para crear materia prima de acero en forma de planchas o láminas, que pueden ser estampadas, troqueladas y/o enchapadas para obtener productos secundarios del acero. 6.2 REDUCCIÓN DEL MINERAL DE HIERRO ALTO HORNO REDUCCIÓN DIRECTA ALTO HORNO COMPONENTES DE LA INSTALACIÓN DE UN ALTO HORNO ALTO HORNO Y CARRO TORPEDO PARA EL TRANSPORTE DEL ARRABIO FUNDIDO HASTA LA ACERÍA COLADA DE ARRABIO DE UN ALTO HORNO EN UN CARRO TORPEDO COMPONENTES DE UNA PLANTA DE REDUCCIÓN DIRECTA 6.3 CARBÓN DE COQUE SIDERÚRGICO PARA ALTOS HORNOS HORNO DE COQUIZADO Fabricación de carbón de coque siderúrgico 6.4 FABRICACIÓN DE ACERO CONVERTIDORES BESSEMER-THOMAS HORNOS SIEMENS-MARTIN HORNOS ELÉCTRICOS CONVERTIDOR BESSEMER Horno de crisol basculante con inyección de aire. No utiliza combustible. La inyección de aire a través de la masa fundida produce la ignición de las impurezas y eleva la temperatura. ETAPAS DE FABRICACIÓN DE ACERO EN EL CONVERTIDOR BESSEMER LLAMARADAS DURANTE EL SOPLADO DE AIRE A TRAVÉS DEL ARRABIO FUNDIDO HORNO REGENERADOR SIEMENS - MARTIN HORNO SIEMENS - MARTIN Colada de acero fundido en una cuchara HORNO ELÉCTRICO DE ARCO DIRECTO FABRICACIÓN DE ACERO CON HORNOS ELÉCTRICOS DE ARCO DIRECTO COLADA DE ACERO DE UN HORNO ELÉCTRICO 6.5 COLADA CLÁSICA Y COLADA CONTINUA El acero fundido obtenido de estos hornos puede seguir dos caminos: la colada continua o la colada clásica. En la colada continua el acero fundido es colado en grandes bloques de acero conocidos como tochos. Durante el proceso de colada continua puede mejorarse la calidad del acero mediante adiciones como, por ejemplo, aluminio, para que las impurezas “floten” y salgan al final de la colada pudiéndose cortar el final del último lingote que contiene las impurezas. En la colada clásica el acero fundido pasa por una fase intermedia en la que se vierte el acero líquido en lingoteras cuadradas o rectangulares (petacas) según sea el acero se destine a producir perfiles o chapas. Estos lingotes deben ser recalentados en hornos antes de ser laminados en trenes desbastadores para obtener bloques cuadrados (bloms) para laminar perfiles o planos rectangulares (slabs) para laminar chapas planas o en bobinas pesadas. 6.6 LAMINACIÓN LAMINACIÓN LAMINACIÓN EN CALIENTE Y EN FRÍO TREN DE LAMINACIÓN TREN DE ALAMBRÓN 6.7 FORJA ANTIGUO MARTINETE DE FORJA DE DESPLAZAMIENTO ANGULAR ACCIONADO MANUALMENTE MEDIANTE UNA MANIVELA ANTIGUO CONJUNTO DE MARTINETES DE FORJA DE DESPLAZAMIENTO ANGULAR ACCIONADOS POR UNA RUEDA HIDRÁULICA PRIMER MARTINETE A VAPOR DE DESPLAZAMIENTO VERTICAL Inventado y construido en Londres por el industrial escocés James Nasmyth en 1840 Forja de una pieza de hierro de gran diámetro MARTINETE A VAPOR FRANCÉS DE FINES DEL SIGLO XIX MODERNO MARTINETE A VAPOR Y MANIPULADOR DE PIEZAS CALIENTES 6.8 PLANTAS SIDERÚRGICAS INTEGRADAS INSTALACIÓN PROCESO Hornos de coque Obtención de carbón coque para los altos hornos y gas. • Altos Hornos Conversión del mineral en hierro fundido o en arrabio. • Reducción directa Conversión del mineral de hierro en briquetas, hierro esponja o pepitas. Acería Conversión del hierro (arrabio, briquetas, hierro esponja o pepitas) en acero, en: - hornos Siemens-Martin, - convertidores Bessemer-Thomas, - hornos eléctricos. Moldeado Producción de grandes lingotes (tochos o grandes piezas de acero fundido). Trenes de laminación desbastadores en caliente Reducción del tamaño de los lingotes produciendo bloms y Slabs. Trenes de laminación de acabado en caliente Producción de perfiles estructurales y chapas. Trenes de laminación en frío Producción de chapas y flejes. PLANTA SIDERÚRGICA INTEGRADA Con convertidor Bessemer y colada continua PLANTA SIDERÚRGICA INTEGRADA Con horno eléctrico y colada continua