Mantenimiento Centrado en Confiabilidad MCC

Anuncio

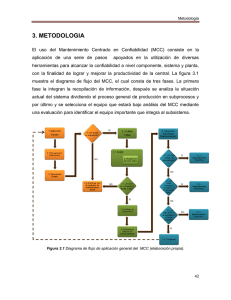

www.mys-asociados.com Mantenimiento Centrado en Confiabilidad MCC El MCC es una metodología en la cual un equipo mul6disciplinario de trabajo, se encarga de op6mizar la confiabilidad operacional de un sistema que funciona bajo condiciones de trabajo definidas, estableciendo las ac6vidades más efec6vas de mantenimiento en función de la cri6cidad de los ac6vos pertenecientes a dicho sistema, tomando en cuenta los posibles efectos que originarán los modos de fallas de estos ac6vos, a la seguridad, al ambiente y a las operaciones. MCC permite iden6ficar estrategias efec6vas de mantenimiento que permitan garan6zar el cumplimiento de los estándares requeridos por los procesos de producción. ¿Cuál es la función del ac6vo? ¿De que manera puede fallar el ac6vo? ¿Qué origina la falla? ¿Qué pasa cuando falla? ¿Importa si falla? ¿Se puede hacer algo para prevenir la falla? ¿Qué pasa si no podemos prevenir la falla? Ingeniería de Mantenimiento El análisis de la Data y los indicadores de ges6ón da origen a la Ingeniería de Mantenimiento donde se u6lizan los parámetros básicos de mantenimiento los cuales proporcionan los 6empos entre dallas que sirve para determinar la Confiablidad y el 6empo fuera de servicio que se emplea para poder establecer la Mantenibilidad de un objeto, haciendo un análisis sistémico de estos dos 6empos proporcionan la Disponibilidad o Efec9vidad del Sistema. Confiabilidad Mantenibilidad Disponibilidad 1 Contenido Programá9co 1. Fundamentos del Mantenimiento Centrado en Confiabilidad: ü Evolución de los sistemas de producción y mantenimiento. ü Conceptos básicos y 6pos de mantenimiento. ü Premisas del MCC ü Beneficios del MCC ü 10 Mejores prac6cas para el éxito del MCC ü Referencias de Clase Mundial Para la implantación del MCC, se busca formar un personal de alto perfil técnico, capaz de iden6ficar oportunidades de mejora en sus áreas, con habilidades proac6vas y una visión integral de la ges6ón de las operaciones y mantenimiento Confiablidad Humana Mantenibilidad de Equipos Confiabilidad Operacional Confiabilidad del Proceso Confiablidad de Equipos 3. Análisis de Cri9cidad: ü Concepto de Cri6cidad ü Análisis de Cri6cidad como herramienta de jerarquización ü Métodos de evaluación de la cri6cidad ü Definición de parámetros e indicadores de cri6cidad ü Paquetes de servicio por clase de cri6cidad ü Equipos Naturales de trabajo ü Definición del entorno operacional ü Definición de las funciones de los sistemas 2. Confiabilidad: ü Confiabilidad Operacional ü Las 7 preguntas del MCC ü Metodología del MCC El impacto global o consecuencia puede evaluarse a par6r de criterios tales como: Seguridad Calidad interna Produc6vidad Sa6sfacción del cliente Impacto ambiental TMPR – Tiempo medio para reparar TPEF -­‐ Tiempo promedio entre fallas Otro que considere el proceso 4. Análisis de la Causa Raíz. ü Definición y Clasificación de las Fallas ü Nivel Jerárquico de las fallas ü Probabilidad de Fallas ü Modo de Fallas ü Clasificación de los Modos de Falla ü Fundamentos del Análisis de Causa Raíz ü Pasos para realizar un Análisis de Causa Raíz ü Análisis de modos y efectos de fallas AMEF ü Consecuencias de las fallas ü Árbol lógico de decisión Esporádicas Fallas Crónicas Funcionales 5. Diseño de Planes de Mantenimiento basados en MCC: ü Establecimiento y estandarización de ac6vidades de mantenimiento para los equipos crí6cos. ü Tareas preven6vas versus tareas por condición de los equipos ü Programación de ac6vidades ü Modelo costo riesgo op6mo ü Determinación de la confiabilidad del equipo ü Análisis de Tiempo muertos ü Análisis de Tiempos de respuesta ü Determinación de Tiempos inherentes en fallas ü Polí6cas para el stock y manejo de almacén. TFS 1 2 3 TEF 4 5 8. Un momento antes de que ocurra la falla 6 7 TPEF 8 6. Hacia el Punto 8, el Momento antes de que ocurra la falla: ü Desagregación del TFS ü Análisis de las TFS y TEF ü Depuración de los TEF 7. Tratamiento Grafico de la información: ü Ordenamiento de información ü Gráfico de Weibull. ü Cálculo de parámetros KyV. ü Uso de tablas para la Función Ganma. ü Cálculo del Tiempo Promedio Entre Fallas ü El TPEF y los parámetros de mantenimiento ü Los parámetros de mantenimiento y la Disponibilidad ü La Disponibilidad y la sistema6zación de Mantenimiento 8. Tratamiento Estadís9co de la información: ü Conocimiento de Distribuciones ü Aplicación de Distribuciones a la data tratada ü Comparación de resultados. Generalidades q Herramientas y Equipos de Trabajo: § Proyecto especifico de cada par de par6cipantes. § Laboratorio con computadores para cada par de par6cipantes y MS Excel q Metodología: § In Company hasta un máximo de 20 por cada grupo . Costo a Solicitud § En Lugar fuera de la empresa salón de Hotel reconocido y hasta un máximo de 20 por cada grupo. Costo a Solicitud Los Módulos incluyen cer6ficación por parte de la empresa, CD con la información y Libro texto de Fundamentos Básicos de Mantenimiento y Manual Prác6co de Ges6ón de Mantenimiento. q q Duración del Curso – Taller: 20 horas académicas.