procesos químicos industriales

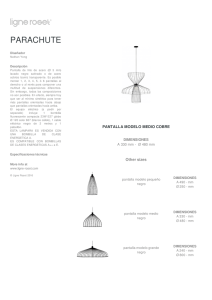

Anuncio