ENSAYO DE EXTENSOMETRÍA EN PROBETAS DE FÁBRICA

Anuncio

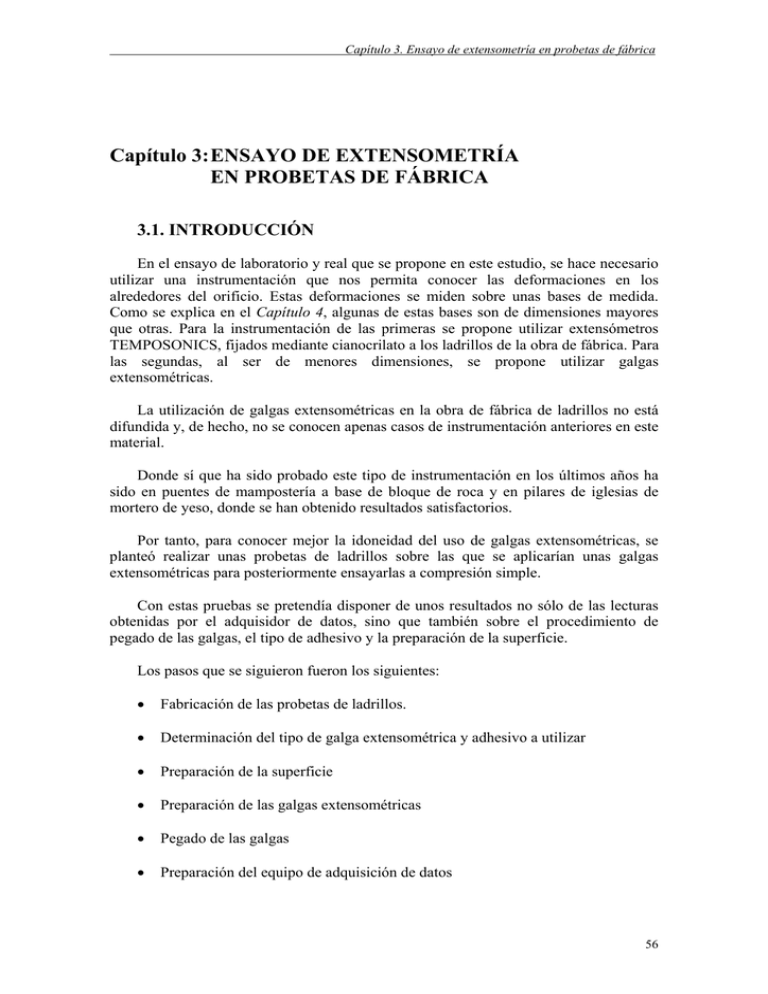

Capítulo 3. Ensayo de extensometría en probetas de fábrica Capítulo 3: ENSAYO DE EXTENSOMETRÍA EN PROBETAS DE FÁBRICA 3.1. INTRODUCCIÓN En el ensayo de laboratorio y real que se propone en este estudio, se hace necesario utilizar una instrumentación que nos permita conocer las deformaciones en los alrededores del orificio. Estas deformaciones se miden sobre unas bases de medida. Como se explica en el Capítulo 4, algunas de estas bases son de dimensiones mayores que otras. Para la instrumentación de las primeras se propone utilizar extensómetros TEMPOSONICS, fijados mediante cianocrilato a los ladrillos de la obra de fábrica. Para las segundas, al ser de menores dimensiones, se propone utilizar galgas extensométricas. La utilización de galgas extensométricas en la obra de fábrica de ladrillos no está difundida y, de hecho, no se conocen apenas casos de instrumentación anteriores en este material. Donde sí que ha sido probado este tipo de instrumentación en los últimos años ha sido en puentes de mampostería a base de bloque de roca y en pilares de iglesias de mortero de yeso, donde se han obtenido resultados satisfactorios. Por tanto, para conocer mejor la idoneidad del uso de galgas extensométricas, se planteó realizar unas probetas de ladrillos sobre las que se aplicarían unas galgas extensométricas para posteriormente ensayarlas a compresión simple. Con estas pruebas se pretendía disponer de unos resultados no sólo de las lecturas obtenidas por el adquisidor de datos, sino que también sobre el procedimiento de pegado de las galgas, el tipo de adhesivo y la preparación de la superficie. Los pasos que se siguieron fueron los siguientes: • Fabricación de las probetas de ladrillos. • Determinación del tipo de galga extensométrica y adhesivo a utilizar • Preparación de la superficie • Preparación de las galgas extensométricas • Pegado de las galgas • Preparación del equipo de adquisición de datos 56 Capítulo 3. Ensayo de extensometría en probetas de fábrica • Aplicación de carga en la prensa y adquisición de datos Las pruebas expuestas en este capítulo se llevaron a cabo en el Laboratorio de Tecnología de Estructuras de la Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos de Barcelona, con la ayuda y colaboración de HBM como empresa suministradora del material de extensometría. 3.2. DESCRIPCIÓN DEL ENSAYO A continuación se describe cada uno de los pasos seguidos para llevar a cabo estas pruebas. 3.2.1. FABRICACIÓN DE LAS PROBETAS DE FÁBRICA En primer lugar se construyeron dos probetas de fábrica formadas por tres ladrillos (probeta 1) y cuatro ladrillos (probeta 2) apilados unos sobre otros con junta de mortero de 1 cm. En la construcción de éstas, a pesar de sumergir previamente el ladrillo en agua, éste no quedaba totalmente saturado, lo que provocó que al contacto con la junta de mortero el ladrillo absorviera agua del mortero. Estó produjo que algunas juntas de mortero quedasen despegadas del ladrillo una vez el mortero endureció. Sin embargo, para el tipo de ensayo que se iba a hacer sobre estas probetas se consideró que este hecho no alteraba el resultado en absoluto. Una de las irregularidades que quedó en una de las probetas fue que los tendeles de mortero no quedaron del mismo grosor en toda la superficie de la tabla del ladrillo. Esto en principio no se creyó que tuviese mayor importancia, dado que se dispuso una placa de acero de dimensiones en planta las de la tabla del ladrillo y de espesor 2 cm bajo una rótula metálica entre el plato y la probeta, para así evitar la transmisión de momento a la sección de la probeta. De esta forma todos los puntos de una sección horizontal de la probeta tendría las mismas tensiones. En el momento de ensayarlas se refrentaron las probetas por ambas caras con mortero de azufre. 3.2.2. ELECCIÓN DEL TIPO DE GALGA EXTENSOMÉTRICA 3.2.2.1. Fundamentos de extensometría Una galga extensométrica está formada básicamente por un portador sobre el que se sitúa una rejilla con sus terminales y un protector encima. Pegando perfectamente la galga sobre un material que se deforme significa una deformación de la rejilla que varía su longitud. Ësta variación de longitud se puede registrar como una variación de la resistencia que ofrece la rejilla al paso de una intensidad de corriente por ella. Con estas bases se define para cada galga el factor de banda K: K= ∆R / R 0 ∆L / L 0 (3.1) 57 Capítulo 3. Ensayo de extensometría en probetas de fábrica Los materiales sobre los que usualmente se aplican galgas son metales y materiales plásticos, menos frecuentemente materiales cerámicos como el hormigón. El uso que se hace en los distintos materiales es bien distinto. El uso de una galga pretende dar la deformación del material en un punto. Sin embargo éste valor no deja de ser el cociente entre el incremento de longitud de la rejilla y valor inicial. Por otro lado, la longitud de rejilla recomendada viene en función del tamaño máximo de las partículas que forman el material sobre el que se va a medir. Para metales por ejemplo este tamaño es tan pequeño que una longitud de medida de 3 o 6mm es suficiente para obtener resultados representativos. En cambio, en materiales cerámicos o en hormigón, esta longitud se recomienda que sea de 5 veces el tamaño máximo de las partículas, lo que da longitudes de rejilla de 10mm en cerámicos y 100mm en hormigón. Estas dimeniones mínimas se toman dado que en caso contrario se estarían midiendo deformaciones en el árido o sobre un poro sin siquiera saberlo. De esta manera se obtiene un resultado más respresenativo del conjunto del material, si bien cuando el campo de tensiones existente no es uniforme el resultado hay que interpretarlo como una integración de deformaciones entre dos puntos y no como la deforamción en un punto concreto. 3.2.2.2. Tipo de galga y adhesivo utilizado Para realizar las pruebas se escogió el tipo de galga extensométrica 1-RY9X-10/120 de HBM (Hottinger Baldwin Messtechnik), en función de los requerimientos necesarios para el ensayo y de las indicaciones dadas por la propia marca, que eran: • • • • medida sobre material cerámico con tamaño máximo de las partículas que lo forman de 2mm. Esto implica una longitud de rejilla de 10mm. lectura en dos direcciones perpendiculares y en una tercera dirección formando 45º con las anteriores, por lo que se requirió una roseta que contiene las tres rejillas. También ubiese servido una galga con dos rejillas perpendiculares, ya que en principio las direcciones principales en un ensayo de compresión simple son conocidas. el material del soporte de las rejillas como el de cubrición era poliamida. la resistencia de la rejilla de medida era de 120Ω. Los terminales de soldadura utilizados para el empalme con los canales de salida fueron del tipo LS 7 de HBM también. En la Fig. 3.1 se muestran las galgas preparadas con el terminal de soldadura. El adhesivo utilizado fue el recomendado por la casa comercial suministradora para materiales cerámicos. Se trata del X 60, un adhesivo a base de dos componentes, el componente A en polvo a base de polimeros acrílicos en una base de metil-metacrilato con un diluyente inorgánico, y el componente B líquido mezcla basada en ésteres metacrílicos. 58 Capítulo 3. Ensayo de extensometría en probetas de fábrica Fig 3.1. Galgas y terminales de soldadura preparados. Tras la mezcla homogénea de estos dos componentes durante diez segundos se obtiene un líquido espeso de pot life igual a cinco minutos, por lo que debe utilizarse rápidamente. El tiempo de curado del adhesivo a temepratura ambiente es de 10 minutos, necesitando una presión de contacto la dada por un dedo de la mano. Este tipo de adhesivo está indicado especialmente para el material del soporte de la rejilla escogido, y tiene una rigidez tan pequeña que hace posible la transmisión de deformaciones del material a la galga sin apenas influir en la medida. Al mismo tiempo, y dado que la superficie de aplicación del ladrillo es rugosa y con irregularidades, este tipo de adhesivo, gracias a su viscosidad, permitía realizar una aplicación previa sobre la superficie para rellenar pequeños huecos. 3.2.3. PREPARACIÓN DE LA SUPERFICIE Las superficies del ladrillo sobre las que se iba a aplicar las galgas eran suficientemente rogosa como para requerir una serie de operaciones para dejarla limpia, lisa y sin salientes ni huecos. Para ello se procedió primero al lijado manual, y mecánico en ocasiones, de la superficie mediante un papel de lija del nº200. Posteriormente se limpió la superficie con una pistola de aire comprimido a una presión de 3 bar, según se ve en la Fig. 3.2. Seguidamente se mezclaron los componentes del adhesivo X 60 y se aplicó una fina capa de éste sobre la superficie, presionando con el dedo con la ayuda de un papel de celofán, para así conseguir rellenar todos los huecos superficiales. Finalmente, y una vez curado el adhesivo, se lijó de nuevo la superficie resultante, se limpió con la pistola de aire a presión y finalmente se dieron varias pasadas con papeles de celulosa embebidos en disolvente, hasta que la celulosa salió limpia. La Fig. 3.3 muestra la superficie preparada. Sobre la superficie resultante ya se podían aplicar las galgas extensométricas. 59 Capítulo 3. Ensayo de extensometría en probetas de fábrica Fig 3.2. Superficie del ladrillo preparada Fig 3.3. Limpieza con aire a presión de la superficie del ladrillo 3.2.4. PREPARACIÓN DE LAS GALGAS EXTENSOMÉTRICAS Y PEGADO El soporte de las galgas se suministra sin los terminales de soldadura. Dado lo delicado que son éstas, la preparación se realizó como se explica. Se pegó una cinta adhesiva sobre las rejillas para protejerlas superficialmente. Luego se montó sobre ella el terminal de soldadura y se volvió a proteger el conjunto, terminales incluidos, con una cinta adhesiva. Los terminales de soldadura se limpiaron previamente con un cepillo de fibra de vidrio y con disolvente. De ésta manera las galgas ya se podían replantear sobre la posición definitiva en los ladrillos y proceder a su pegado. Una vez preparada las galgas y la superficie, el procedimiento de pegado consistía en hacer una mezcla de los componentes del adhesivo X 60 y aplicar una cantidad 60 Capítulo 3. Ensayo de extensometría en probetas de fábrica abundante sobre la superficie donde se iba a pegar. Previamente, la galga ya había sido replanteada en su posición definitiva y fijada por un lateral a la superficie mediante la cinta adhesiva. Posteriormente se deplegaba la galga sobre el adhesivo colocado y se volvía a añadir más adhesivo, de forma que la galga quedaba embebida dentro del adhesivo. Finalmente, y con la ayuda de un papel de celofán, se hacía presión con el dedo sobre la galga extrayendo desde el centro de ésta hacia fuera todo el adhesivo sobrante. De esta manera se aseguraba que toda la superficie y los bordes quedaban impregnados del adhesivo. Finalmente se mantenía la presión durante cinco minutos y se retiraba el papel de celofán y la cinta adhesiva. Luego se procedió a la soldadura de los cables de los canales de salida y los terminales de salida de las rejillas a los terminales de soldadura. En este punto y también antes de ensayar se mide la resistencia de cada galga conectando un medidor de resistencia eléctrica en los dos terminales de cada galga, esta debe ser de 120Ω. También se mide la resistencia de aislamiento, entre uno de los terminales de cada galga y la superficie sobre la que se ha aplicado, este valor debe ser infinito o varios ordenes de magnitud mayor que los 120Ω. De lo contrario, la medida que se haga no sería correcta. Esto suele ocurrir cuando tenemos un material poroso y humedo, por ejemplo. Por último, se protegió la superficie de la galga contra la humedad con una pintura de poliuretano. En el ensayo de laboratorio propuesto, se recomienda proteger la galga también mecánicamente, mediante la masilla viscosa AK 22 de HBM, ya que las galgas se pegarán previamente a la realización de los orificios en el panel. Fig 3.4. Probeta lista para ensayar Cada probeta de fábrica se instrumentó con una roseta en su ladrillo central en posición centrada y por las dos caras, con lo que resultó tener dos rosetas por probeta. 61 Capítulo 3. Ensayo de extensometría en probetas de fábrica La Fig. 3.4 muestra la probeta preparada para el ensayo, con la placa de reparto y la rótula metálica. 3.2.5. CONFIGURACIÓN DEL ENSAYO Se ensayaron a compresión simple dos probetas formadas por tres y cuadro ladrillos apilados, instrumentadas en su ladrillo central por las dos caras mediante una roseta. La configuración se puede ver en la Fig. 3.5. Fig 3.5. Configuración del ensayo La carga se aplicó mediante la prensa SUZPECAR del Laboratorio de Tecnología de Estructuras. La aplicación de la carga se realizó con contol de deformaciones. El motivo de realizarlo así y no mediante control de carga fue que, al tratarse de un material cuasifrágil, si se producía una fisuración que hiciese caer la rigidez de la probeta la carga no hiciese propagar las fisuras rápidamente produciendo la rotura de forma brusca. La velocidad del control por deformaciones fue de 11 milésimas de milímetro por segundo, lo que significó aproximadamente 100 kg/s de velocidad de carga en el tramo central del ensayo. Se realizó una lectura por segundo por cada canal. 3.2.6. EQUIPO DE ADQUISICÓN DE DATOS El equipo utilizado fue un amplificador MGCplus de HBM, del que se utilizaron simultáneamente seis canales de lectura, uno para cada rejilla de las dos rosetas pegadas por cada probeta. El software utilizado para la adquisición y procesamiento de los datos fue catman de HBM. En pantalla se mostraban en tiempo real la evolución de las 62 Capítulo 3. Ensayo de extensometría en probetas de fábrica microdeformaciones para cada uno de los canales de lectura al tiempo que quedaban registrados en una hoja de cálculo. 3.3. RESULTADOS OBTENIDOS Los resultados obtenidos de las dos probetas ensayadas fueron relativamente inesperados ya que, si bien se sabía que el uso de galgas extensométricas no estaba especialmente indicado para este tipo de material, las deformaciones de algunas galgas resultaban dificiles de interpretar. La carga máxima a la que se llegó con la prensa fue de 78.19 Ton para la primera y 50.85 Ton para la segunda. Estos resultados son similares a los que obtuvo Sánchez [34] en probetas iguales ensayadas en prensa a compresión simple. Al ser el ensayo con control de deformaciones y no de cargas se obtuvo una completa gráfica del comportamiento post-pico, si bien éste no era el interés de este ensayo. La gráfica deformación-carga de las galgas, del ensayo completo, para las probetas 1 y 2 se muestra en las Fig. 3.6 y Fig. 3.7 respectivamente. La rotura de estas probetas fue típica de este tipo de ensayos. A medida que aumenta la carga, la parte externa de la probeta, que se encuentra menos confinada que la interna, va fallando produciéndose roturas por tracciones horizontales inducidas por la compresión vertical, roturas éstas en forma de lajas por sus caras externas. Así, aunque la sección haya fallado, la probeta sigue resistiendo dado que su sección interna continua resistiendo, y lo hace de forma más rígida al estar confinada. 63 Capítulo 3. Ensayo de extensometría en probetas de fábrica PROBETA 1 90 80 70 60 Carga vertical(Ton) 50 40 30 20 10 0 -300 -200 -100 0 100 200 300 400 -10 -20 Deformación (µ m/m) Roseta 1 (90º) Roseta 1 (0º) Roseta 1 (45º) Roseta 2 (90º) Roseta 2 (0º) Roseta 2 (45º) Fig 3.6. Gráfica deformación-carga para las galgas de la probeta 1 PROBETA 2 60 50 Carga vertical (Ton) 40 30 20 10 0 -700 -600 -500 -400 -300 -200 -100 0 100 200 300 -10 Deformación(µ m/m) Roseta 1 (90º) Roseta 1 (0º) Roseta 1 (45º) Roseta 2 (90º) Roseta 2 (0º) Roseta 2 (45º) Fig 3.7. Gráfica deformación-carga para las galgas de la probeta 2 64 Capítulo 3. Ensayo de extensometría en probetas de fábrica Como se observa en las gráficas presentadas, en las curvas deformación-carga existe poca similitud entre las probetas, y entre las galgas de una misma probeta. Para una mayor claridad se grafiaron los resultados obtenidos desde el punto de carga vertical de 3 Ton hasta el punto de carga vertical de 20Ton. La carga de 20 Ton hace trabajar a la probeta bajo una tensión vertical de 50 kp/cm2. De esta manera se eliminan de las gráficas las deformaciones producidas durante el acoplamiento del sistema, así como las que se dan con un estado de fisuración avanzado. Esta tensión podría ser una tensión real bastante elevada existente en servicio en paredes de obra de fábrica, y cuatro veces superior a la considerada de servicio en los estudios numéricos presentados en el Capítulo 4 de este estudio. Los resultados para ambas probetas se muestran en las Fig. 3.8 y 3.9. PROBETA 1 25 20 Car ga ver tic al (To n) 15 10 5 0 -300 -200 -100 0 100 200 300 400 Deformación( µ m/m) Roseta 1 (90º) Roseta 1 (0º) Roseta 1 (45º) Roseta 2 (90º) Roseta 2 (0º) Roseta 2 (45º) Fig 3.8. Gráfica deformación-carga para las galgas de la probeta 1 65 Capítulo 3. Ensayo de extensometría en probetas de fábrica PROBETA 2 25 20 Carga vertical (Ton) 15 10 5 0 -500 -400 -300 -200 -100 0 100 200 -5 Defromación (µ m/m) Roseta 1 (90º) Roseta 1 (0º) Roseta 1 (45º) Roseta 2 (90º) Roseta 2 (0º) Roseta 2 (45º) Fig 3.9. Gráfica deformación-carga para las galgas de la probeta 2 Los resultados que se deducen son los siguientes: • • • Galgas a 90º con la horizontal: Las de las rosetas de la probeta 1 presenatn trayectorias de deformaciones opuestas, una de acortamiento y la otra de alargamiento, si bien tienen una marcada pendiente invariable cada una de ellas. Las de las rosetas de la probeta 2 tienen deformaciones coincidentes, y la curva es muy similar a la obtenida para la roseta 2 de la probeta 1. Galgas a 0º con la horizontal: Las de las rosetas de la probeta 1 presentan deformaciones similares entre ellas. Las de las rosetas de la probeta 2, sin embargo, presentan deformaciones distintas entre ellas. La roseta 1 de la probeta 2 toma deformación de sentido contrario a la roseta 2 de la misma probeta y a las dos rosetas de la probeta 1, estando sometida a compresión en vez de a tracción que sería lo lógico. Galgas a 45º con la horizontal: Las de las rosetas de la probeta 1 se deforman ambas traccionándose, y los valores de deformación que toman difieren en un 30%. Las de las rosetas de la probeta 2 toman valores de signo opuesto, con pendiente diferente. En general las galgas a 45º con la horizontal son las que dan resultados más dispares. En la Fig. 3.10 se compara en un mismo gráfico la deformación de las galgas a 90º, que son las que menor dispersión de resultados han dado. 66 Capítulo 3. Ensayo de extensometría en probetas de fábrica Galgas a 90º 150 100 50 0 Deformación ( µ m/m) -5 0 5 10 15 20 25 -50 -100 -150 -200 -250 -300 Carga vertical (Ton) Galga a 90º Probeta 1 Roseta 1 Galga a 90º Probeta 1 Roseta 2 Galga a 90º Probeta 2 Roseta 1 Galga a 90º Probeta 2 Roseta 2 Fig 3.10. Gráfica deformación-carga para las galgas a 90º con la horizontal 3.4. INTERPRETACIÓN DE RESULTADOS Y CONCLUSIONES Los resultados obtenidos no fueron del todo los esperados, si bien se conocía que la instrumentación de la obra de fábrica mediante galgas no estaba sancionada por la práctica. A pesar de los resultados tan dispersos obtenidos, no se cree que la instrumentación mediante galgas tenga que dar malos resultados siempre. Los motivos que pudieron influir en la lectura incorrecta de la galga a 90º de la roseta 1 de la probeta 1 son: 1) Las conexiones de los cables en el terminal de soldadura presentaran cortocircuitos, aunque la inspección visual previa no los detectó. De tratarse de esto lo lógico es que falle la lectura de más de una galga. 2) Se hubiese dañado la galga durante el montaje de la probeta en la prensa o bien mietras se aplicaba la roseta del otro lado. De hecho las galgas extensométricas se dañan muy fácilmente por la proyección de particulas, por lo que es recomendable protegerlas mecánicamente con una masilla una vez aplicadas. 3) La probeta ensayada era de dimensiones reducidas para lo que es una pared de obra de fábrica o un panel. Por tanto el campo de tensiones real podía ser distinto del idealizado o del que cabría esperar, debido a un efecto de escala. Se descarta la posibilidad de que el motivo fuera la desviación de la tabla de los ladrillos con respecto a la horizontal, como muestra el perfil aproximado de la probeta 1 en la Fig 3.11. El hecho de disponer una rótula metálica entre la prensa y el paramento 67 Capítulo 3. Ensayo de extensometría en probetas de fábrica superior de la probeta hace que una sección horizontal de ésta esté sometida a compresiones uniformes en todos sus puntos, por lo que los resultados de la deformación deben ser idénticos en las dos rosetas. A parte de estas consideraciones, otros de los motivos que podrían influir en la dispersión de resultados obtenida son los siguientes características de las probetas ensayadas, independientemente de su buena o mala ejecución: Fig 3.11. Irregularidad del espesor de las juntas en la probeta 1. Fig 3.12. Perfil de la probeta. Irregularidades en las juntas de mortero. 1) La ejecución de las probetas es manual, por lo que son frecuentes las irregularidades en el acabado de las juntas de mortero, de forma que en algunas juntas el mortero sobresale de la tabla del ladrillo y otras presenta un rehundido hacia dentro, como muestra la Fig. 3.12. Esto provoca que al cargar la probeta la distribución de tensiones en el interior de la probeta sea bien distinta de la existente en la superficie lateral de ésta, donde la galga está pegada. En otras palabras, la hipótesis de tensión plana se encuentra alejada del comportamiento 68 Capítulo 3. Ensayo de extensometría en probetas de fábrica real tridimensional. Sin embargo no parece suficiente como para inducir tracciones en una cara de la probeta y compresiones en la otra. 2) El modo de rotura de las probetas sometidas a compresión simple es de rotura en forma de lajas por sus caras externas debido al menor confinamiento que existe en esta zona. Durante la carga ha podido producirse una de estas fisuras, dejando al paramento lateral de la probeta resistiendo independiente del interior de ésta. Esto puede dar lugar a lecturas en la superficie lateral de la probeta que poco tienen que ver con lo que sucede en el centro de ella. En la Fig 3.13 se observa el tipo de rotura de la probeta y la formación de las lajas que separan la superficie del cuerpo de la probeta, en estados intermedios de carga. Fig 3.13. Formación de lajas en la probeta Por todo ello se puede concluir y recomendar a partir de estos ensayos lo siguiente: • • • El adhesivo utilizado en el pegado de galgas sobre ladrillos funcionó correctamente incluso como relleno de irregularidades superficiales. Las lecturas realizadas con las galgas, a pesar de la dispersión en alguna de ellas, no son tan malas habida cuenta de las posibles causas que influyeron en la medida incorrecta de algunas galgas. Sería conveniente realizar un ensayo de instrumentación mediante galgas no sobre pequeñas probetas sino sobre paneles, más representativos y con un estado de tensiones más uniforme. 69