Automatismo neumático

Anuncio

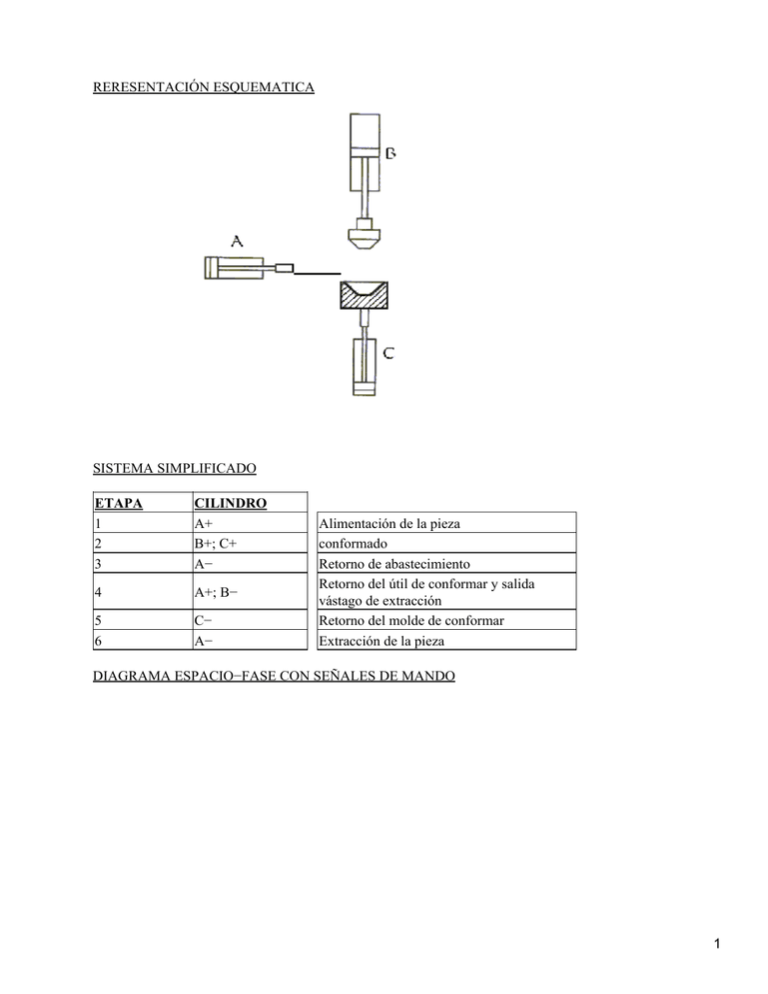

RERESENTACIÓN ESQUEMATICA SISTEMA SIMPLIFICADO ETAPA 1 2 3 CILINDRO A+ B+; C+ A− 4 A+; B− 5 6 C− A− Alimentación de la pieza conformado Retorno de abastecimiento Retorno del útil de conformar y salida vástago de extracción Retorno del molde de conformar Extracción de la pieza DIAGRAMA ESPACIO−FASE CON SEÑALES DE MANDO 1 2 DIAGRAMA ESPACIO−TIEMPO GRAFCET NIVEL TECNOLÓGICO LAS ORDENES SON LAS SIGUIENTES • A+: aproximación de la pieza a la zona de conformado • B+ C+: conformado de la pieza • A−: retroceso de la alimentación • A+ B−: retroceso del útil de conformado y salida del vástago de extracción • C−: retroceso del molde de conformado • A−: retroceso de la pieza conformada SEÑALES HACIA MEDIO EXTERIOR Y OPERARIO • V: zona de colocación de la chapa • M1: automatización ciclo inicio 3 • A0: alimentador en posición de reposo • A1: alimentador en posición de trabajo • B0: útil de conformar en posición de reposo • B1: útil de conformar en posición de trabajo • B3: útil de conformar en retroceso • C0: molde en reposo • C1: molde conformando ESQUEMA NEUMATICO Su funcionamiento se explicará en la memoria. ESQUEMA NEUMÁTICO CON SECUENCIADOR 4 Su funcionamiento se explicará en la memoria. ESQUEMA DE MONTAJE 5 ESQUEMA DE MONTAJE CON SECUENCIADOR 6 LISTADO DE COMPONENTES A continuación vamos a enumerar los distintos elementos que hemos utilizado para montar este automatismo neumático. Los elementos son: CILINDROS −Cilindro A: Esfuerzo a realizar: 5Kgf Doble efecto Serie C85 Diámetro del émbolo: 12mm Diámetro del vástago: 6mm 7 Conexiones M5 Lubricación no necesaria, si se utiliza aceite, se recomienda ISOVG32 Velocidad: 50−1500mm/seg. Detección magnética Amortiguación elástica Carrera máxima: 400mm −Cilindro B: Esfuerzo a realizar: 60 Kgf Doble efecto Vástago simple Serie C92 Diámetro del émbolo: 40mm Diámetro del vástago: 16mm Conexiones: G1/4 Velocidad máxima: 500mm/seg. Amortiguación neumática regulable Capacidad de la amortiguación: 25Kgf/cm. −Cilindro C: Esfuerzo a realizar: 5 Kgf Doble efecto Serie C85 Diámetro del émbolo: 12mm Diámetro del vástago: 6mm Conexiones M5 Lubricación no necesaria, si se utiliza aceite, se recomienda ISOVG32 Velocidad: 50−1500mm/seg. 8 Detección magnética Amortiguación elástica Carrera máxima: 400mm VÁLVULAS DISTRIBUIDORAS −Válvula distribuidora 1(para el cilindro A): Serie VZA 3200−MS 5/2 vías Biestable Caudal: 197(Nl/min.) Montaje individual o en placa múltiple (batería) Cv= 0,2 Lubricación: si se utiliza aceite se recomienda ISOVG32 Conexiones M5 Presión de trabajo: 1−7 bar Presión de pilotaje: 1−7 bar −Válvula distribuidora 2(para el cilindro B): Serie EVFA 3230−02F 5/2 vías Biestable Conexiones: G1/4 Caudal: 984(Nl/min.) Montaje individual o en placa múltiple (batería) Cv= 1 Lubricación: si se utiliza aceite se recomienda ISOVG32 Presión de trabajo: 1−9 bar Presión de pilotaje: 1−9 bar 9 −Válvula distribuidora 3(para el cilindro C): Serie VZA 3200−MS 5/2 vías Biestable Caudal: 197(Nl/min.) Montaje individual o en placa múltiple (batería) Cv= 0,2 Lubricación: si se utiliza aceite se recomienda ISOVG32 Conexiones M5 Presión de trabajo: 1−7 bar Presión de pilotaje: 1−7 bar VÁLVULA DE PULSADOR Serie EVM100 3/2 vías Conexión: G1/8 Pulsador saliente tipo seta Sección efectiva: 2,5 mm2 Cv: 0,14 FINALES DE CARRERA Serie EVM800 3/2 vías Rodillo Conexión: G1/8 Sección efectiva: 6 mm2 Cv: 0,33 FILTRO Y REGULADOR DE PRESION (unidad de acondicionamiento) 10 Serie 1301−EIW Conexión: G1/4 Presión de alimentación máxima: 10 bar ELEMENTOS ADICIONALES Dos células Y para el montaje sin secuenciador y sólo una para el montaje con secuenciador. Un secuenciador de cinco módulos debido a que el ciclo se compone de 5 fases. CRITERIOS APLICADOS PARA SELECCIONAR LOS CILINDROS Ahora vamos a pasar a determinar los distintos cilindros que tenemos que elegir, teniendo en cuenta que los principales criterios para seleccionar los cilindros en los que nos vamos a centrar son: • Fuerza real a ejercer por el cilindro • Limitaciones por esfuerzos a pandeo del vástago Los esfuerzos que van a realizar los cilindros son de 5 Kgf para los cilindros A (empuja la chapa hacia la matriz) y C (expulsa la chapa de la matriz); y de 60 Kgf para el cilindro B (conforma la chapa sobre la matriz). Debido a que los esfuerzos a realizar por los cilindros A y C son relativamente pequeños, no tendremos en cuenta sus limitaciones por esfuerzo a pandeo. Pero del cilindro B, que tiene que realizar un esfuerzo mayor, si calcularemos su limitación por esfuerzo a pandeo. Las limitaciones por esfuerzos a pandeo del vástago en cilindros que trabajan a compresión dependen de: • Del valor de la carga • De las dimensiones del vástago • Del material del vástago • Longitud entre empotramientos La presión de trabajo que vamos a utilizar va a ser de 6 bar. Pasemos a calcular el tipo de cilindro que tendremos que escoger. Recordemos, cilindro A y C: 5 Kgf y cilindro B: 60 Kgf; todo ello con una presión de trabajo de 6 bar. Pero antes vamos a ver las expresiones con las que vamos a trabajar. • La fuerza teórica de avance (fTS) viene dada por la expresión: • La fuerza real será: donde es la eficacia o rendimiento interno del cilindro (hasta D=40mm, ; para D superiores, ) 11 −Cilindro A: Como hemos dicho anteriormente, la presión de trabajo es de 6 bar y el esfuerzo a realizar de 5 Kgf. Como 5 Kgf es la fuerza real que debe ejercer el cilindro tenemos que donde consideraremos a , suponiendo que, en principio el diámetro del cilindro no sea mayor de 40mm; que salvo imprevisto, se recalcularía con el otro valor. Entonces tenemos que , de donde obtenemos fTS= 5.88 Kgf. De la siguiente expresión podemos despejar D: ; Sustituyendo obtenemos que: Hemos obtenido que el diámetro de nuestro cilindro debe ser de 11,2 mm. Debido a que los diámetros están normalizados según ISO3320, escogeremos el inmediatamente superior. En nuestro caso deberemos escoger un cilindro de 12mm de diámetro. Según la tabla en los manuales el cilindro de 12mm realiza un esfuerzo de salida de 6,79 Kgf, que será suficiente para vencer nuestro esfuerzo teórico: 5,88 Kgf. Con esto deducimos que este cilindro es apropiado para nuestros intereses. Elegiremos un cilindro serie C85 de diámetro 12mm. −Cilindro B: La fuerza a ejercer por este cilindro era de 60 Kgf, y con una presión de trabajo 6 bar tenemos que: ; y sustituyendo en la expresión anterior obtenemos (con =0,85): 12 Como con el cilindro anterior, despejamos D, de la expresión: ; y sustituyendo nuestros datos obtenemos el valor del diámetro del cilindro: Siguiendo la misma pauta que con el otro cilindro, debido a que los diámetros están normalizados, tomaremos como diámetro 40mm. Observando las tablas de los manuales vemos como el esfuerzo de salida que realiza un cilindro de 40mm es de 75,4 Kgf; sobrepasando nuestro esfuerzo, que es de 70,6 Kgf; con lo que este cilindro es apropiado. Tomaremos un cilindro de serie C92 de 40mm de diámetro. Pero debido a que este cilindro realiza un esfuerzo mayor, veremos, como antes comentábamos, las limitaciones del cilindro por esfuerzo a pandeo. Obtendremos la carrera máxima admisible para evitar fenómenos de pandeo en nuestro cilindro: El tipo de fijación que hemos elegido para este cilindro es por brida posterior, ya que este cilindro va colocado en posición vertical, para conformar la chapa, que se colocará en la matriz en posición horizontal (véase representación esquemática).Entrando en la tabla de la página siguiente con los datos anteriores: Vemos que la carrera máxima permitida en este cilindro para que no se produzcan efecto de pandeo es de 26 cm. (260 mm). El cilindro B consistirá en un cilindro de serie C92 de 40 mm de diámetro y con una carrera máxima de 260 mm. −Cilindro C: La fuerza a realizar por el cilindro C era la misma que el cilindro A, 5 Kgf y la presión de trabajo también es la misma, 6 bar. Podemos decir que obtendremos los mismos valores para un cilindro y para otro como comprobamos: ; ; fTS= 5,88 Kgf Y con las pertinentes operaciones llegamos a: 13 Efectivamente, los valores para los cilindros A y C son los mismos, por lo que podemos decir que el cilindro C también será un cilindro serie C85 de 12mm de diámetro. Se utilizarán los mismos cilindros para hacer llegar la chapa a la matriz y para expulsarla después de la misma (A y C). CONSUMO DE AIRE EN LOS CILINDROS Otro factor importante a tener en cuenta en este automatismo neumático es el consumo de aire que realizan los cilindros; el cual se puede determinar mediante una expresión: donde: Q= caudal consumido por el cilindro en l/min. D= diámetro interior del cilindro en cm. d= diámetro del vástago en cm. L= carrera del vástago en cm. P= presión de trabajo del cilindro en bar n= número de ciclos por minuto El consumo también lo realizaremos mediante la siguiente tabla: 14 Pasemos a realizar los cálculos para cada uno de los cilindros: −Cilindro A: Vamos a calcular el consumo mediante la anterior expresión: D=1,2 cm d= 0,6 cm L= 30 cm P= 6 bar n= 3 carr/min Sustituyendo: El consumo del cilindro A es de 1,068 l/min. El consumo del cilindro A por medio de la tabla no lo podremos realizar debido a que el diámetro mínimo que aparece en la tabla es de 15. 15 −Cilindro B: ◊ D= 4 cm ◊ d= 1,6 cm ◊ L= 25 cm ◊ P= 6 bar ◊ n= 3 carr/min Sustituyendo en la expresión: El consumo realizado por el cilindro B, calculado empíricamente, es de 10,40 litros por minuto. Ahora vamos a realizar el cálculo del consumo del cilindro B mediante la tabla mostrada anteriormente; para lo cual necesitamos los siguientes datos: ♦ Cilindro: diámetro D= 40 mm ♦ Presión de trabajo: 6 bar ♦ Carreras por minuto: 3 carr/min. ♦ Carrera: L= 250 mm ♦ Longitud de la tubería: LT= 1000 mm ♦ Diámetro interior: DT= 8 mm Calculamos el recorrido total del émbolo: Ec= L·n= 250·3= 750 mm/min. Entrando en la tabla determinamos es caudal: Qc=15 Nl/min. El recorrido total del aire en la tubería: ET=LT·n=1000·3= 3000 mm/min. Entrando ahora en la tabla por la parte de la izquierda obtenemos el valor del caudal debido a las tuberías: QT=2 Nl/min. El consumo global de aire medio por minuto será: Q= Qc+ QT=15+2=17 Nl/min. El consumo real será: Qreal=Q·1,25=17·1,25=21,25 Nl/min. Mediante tablas, el consumo del cilindro B nos ha resultado ser de 21,25 Nl/min. −Cilindro C: 16 Los datos a sustituir en la expresión son: ◊ D= 1,2 cm ◊ d= 0,6 cm ◊ L= 40 cm ◊ P= 6 bar ◊ n= 3 carr/min Sustituyendo los datos en la expresión: El consumo del cilindro C empíricamente ha resultado ser de 1,425 litros/minuto. Al igual que ocurría con el cilindro A, no podemos calcular el consumo del cilindro debido a que en la tabla el diámetro más pequeño que aparece es de 15 mm y nuestro diámetro es de 12 mm. CRITERIOS PARA SELECCIONAR VALVULAS DISTRIBUIDORAS En el listado de componentes vimos que para los cilindros A Y C elegimos unas válvulas distribuidoras, 1 y 3, 5/2 vías y biestables; serie VZA 3200−MS, con un caudal de 197 Nl/min. y Cv=0,2. Recordemos que para el cilindro B escogimos una válvula 5/2 vías, biestable, serie EVFA 3230−02F, con un caudal de 984 Nl/min. y un Cv=1. Vemos en ambas que el caudal que pueden proporcionar a nuestros cilindros es mucho mayor del que necesitan; por lo que nos damos cuentas de que son aptas para nuestras necesidades. −DIAGRAMAS PQ Observando los diagramas PQ en los manuales hemos comprobado que las válvulas que hemos seleccionado para nuestros tres cilindros son adecuadas, y que las pérdidas de presión son mínimas. −COEFICIENTES DE CAUDAL Habiendo observado los diagramas PQ, y como hemos comentado en el apartado anterior, las pérdidas son mínimas. Vamos a considerar que, teniendo una presión de alimentación de 6 bar: ◊ P2=5.8 • P=0,2 bar Antes de calcular los caudales, veamos si la velocidad es sónica o subsónica, para saber la expresión que tendremos que usar, ya que ésta no es la misma según sea la velocidad sónica o subsónica. P1+1,01 1,893(P2+1,013) Siendo P1 la presión de alimentación, 6 bar; y P2 la presión de salida, 5,8 bar. 17 6+1,013 1,893(5,8+1,013) 7,013 12,89; la velocidad es subsónica. Al ser la velocidad subsónica, la expresión que utilizaremos es: donde: • Q: caudal (Nl/min.) • P1: presión de alimentación • P2: presión de salida • : P1−P2 • : Temperatura el fluido (0C) • Cv: factor Cv −Válvulas distribuidoras 1 y 3(cilindros A y C): Como vimos anteriormente, el coeficiente de caudal para estas válvulas era Cv=0,2. De este modo, sólo queda sustituir en la expresión: ♦ Cv=0,2 ♦ P2=5,8 bar ♦ ♦ Q=90,09Nl/min. −Válvula distribuidora 2 (cilindro B): Hay que sustituir en la ecuación los siguientes datos: • Cv=1 • P2=5,8 bar • • Sustituyendo: 18 Q=450,462 Nl/min. CÁLCULO DE LA TUBERÍA DE ALIMENTACIÓN Ahora vamos a realizar el cálculo del diámetro de la tubería de alimentación, que es la que nos llevará el aire comprimido desde el compresor, hasta el lugar del montaje. El cálculo se realizará mediante una tabla, la cual mostraremos más adelante, a la hora del realizar su cálculo. Antes tenemos que calcular cuál es el consumo total de nuestro montaje, que será el consumo total realizado por los tres cilindros. Recordemos el consumo de cada uno de ellos: • Cilindro A: 1,068 l/min. • Cilindro B: 21,25 Nl/min. • Cilindro C: 1,425 l/min. El consumo total será la suma de los anteriores consumos: Consumo Total= 1,068+21,25+1,425=23,743 l/min. El resultado lo redondearemos: Consumo Total: 24 l/min. El siguiente paso para poder entrar en la tabla, es la conversión de litros de aire a presión a litros de aire libre; la cual se llevará a cabo a través de la siguiente expresión: ; Donde: • Q: litros de aire libre • Q1: litros de aire a presión p • p: presión del aire Siendo nuestro consumo total de 24 litros de aire comprimido por cada minuto y nuestra presión de 6 bares, sustituimos en la expresión anterior: Q=166,15 l/min(aire libre) Pero utilizaremos un consumo de 500 litros de aire libre por minuto para entrar en tablas; pensando que en un futuro se montarán más componentes en este automatismo que harán que ese sea su consumo. Entrando en la tabla con los datos anteriores y considerando que deseamos que sólo haya una pérdida de carga de 0,2 Kg/cm2 por cada diez metros de tubería, y una presión de trabajo de 6 Kg/cm2, resulta que el diámetro nominal de la tubería de alimentación que debemos elegir resulta ser de 3/8. El material que emplearemos en la tubería de alimentación es el cobre. Ahora pasaremos las 3/8 a mm para comprobar que el diámetro del tubo que hemos elegido nos es útil, así como el saber que diámetro debemos emplear, utilizando una tabla; debido a que los diámetros están normalizados. Teniendo en cuenta que una pulgada equivale a 25 mm, el resto sólo es hacer una simple división para comprobar que el diámetro del tubo que nos sale es de 9,375; con lo que en la tabla debemos elegir el inmediatamente superior. En la tabla, el diámetro que debemos elegir es el de 10 mm, el cual soporta una presión de trabajo de 85 bar, muy por encima de la presión a utilizar por nuestra instalación 19 de 6 bar, con lo que nos damos cuenta de que el tubo que hemos seleccionado nos sirve. MEMORIA Nuestro trabajo no es otro que el de diseñar un automatismo neumático de una máquina para el estampado de piezas de chapa delgada. La chapa se colocará manualmente en una matriz, siendo el proceso posterior automático. Para ello se va a realizar un ciclo secuencial compuesto de las siguientes etapas: • Abastecimiento de piezas • Estampado y retorno de abastecimiento • Retorno del útil de estampar • Expulsión de la pieza • Retorno del elemento de expulsión. Hemos realizado una representación esquemática y un sistema simplificado, con el objetivo de informar a groso modo sobre cómo va a ser nuestra máquina y en qué va a consistir su funcionamiento. Pero donde vamos a centrarnos primeramente va a ser en el diagrama espacio−fase. En este tipo de diagrama se denota claramente cómo es el funcionamiento de los actuadores, en este caso los cilindros, y cómo realizan sus movimientos de extensión y de entrada de los vástagos. En el sistema simplificado vemos cuáles son las funciones de cada cilindro. El inicio del ciclo vemos que se inicia con la extensión del cilindro A, constando la primera fase de ese único movimiento. Vemos cómo en la segunda fase el cilindro A va a menos a la vez que apreciamos en el recuadro del cilindro B que nos indica que el cilindro B se está extendiendo. La tercera fase comenzará una vez que el cilindro B esté extendido y el A recogido, y consta del movimiento de recogida del cilindro B. Si nos fijamos vemos cómo el cilindro C, que ha permanecido en reposo durante las primeras tres fases, se extiende para completar la cuarta fase y se recoge para terminar la quinta y última etapa. Otro diagrama en el que nos centraremos es el diagrama espacio−fase, el cual explicaremos con mayor detenimiento, ya que nuestro propósito es el de la mayor comprensión posible del funcionamiento. El inicio del ciclo viene dado por el accionamiento de una válvula de pulsador, que desde su accionamiento hasta que se inicie la primera fase le dejaremos un margen de un segundo, para el recorrido del aire y pilotaje de válvulas, etc. Observamos que al segundo de ser accionada la válvula de pulsador el cilindro A comienza a extenderse, y el tiempo estimado para ello es, extendiéndose el cilindro a 100 mm/seg. y realizando una carrera de 300 m, de 3 segundos. A los cuatro segundos de haber pulsado la válvula de pulsador se inicia la segunda fase, que consiste en que el cilindro A haga la carrera de vuelta, que es igual a la de ida, tardando tres segundos en recogerse; y la carrera de ida del cilindro B, quien realiza una carrera de 250 mm a una velocidad de 125 mm/seg., por lo que realiza su movimiento de ida en dos segundos. La segunda fase no acaba hasta que ambos cilindros terminen sus movimientos, por lo que el cilindro B permanecerá un segundo extendido a la espera de se recoja el cilindro A. Nuestra tercera fase se inicia a los siete segundos, y la carrera de vuelta del cilindro B es idéntica a la de ida, por lo que tardará dos segundos en recogerse. La cuarta fase se inicia a los nueve segundos, extendiéndose el cilindro C, realizando una carrera de 400 mm a una velocidad de 100 mm/seg., por lo que tardará en extenderse cuatro segundos. A los trece segundos termina la cuarta fase y comienza la quinta, que es la de recogida del cilindro C, la cual es idéntica a la extensión, por lo que su duración es también de cuatro segundos. Observamos que el ciclo completo tiene una duración de 17 segundos, en la que cada uno de los cilindros realiza su carrera. Esto nos sirve para saber que en un minuto se pueden realizar 3 ciclos completos; lo cual nos es útil para saber el número de carreras que realiza cada cilindro por minuto, que luego utilizaremos para calcular el consumo de aire en los mismos. Cada cilindro realizará entonces 3 carreras por minuto. Pasemos ahora a hablar brevemente del gráfico de control de etapa−transición, más conocido como 20 GRAFCET, el cual emplearemos en nivel tecnológico; donde contemplamos las distintas etapas, a las que se les asocian las distintas acciones; tanto como de las receptividades. Todo ello se explica detalladamente debajo del gráfico, donde se explican las distintas acciones y receptividades. Observamos que hemos realizado dos montajes distintos para nuestra instalación, sin secuenciador y con secuenciador. Vamos a pasar a explicar el funcionamiento del primero, del que no lleva secuenciador. Vemos que el montaje se ha realizado mediante tres cilindros de doble efecto, los cuales están gobernados por tres válvulas distribuidoras 5/2 vías, biestables. Las válvulas distribuidoras son pilotadas neumáticamente mediante seis finales de carrera (dos por cada cilindro), y por una válvula de pulsador 3/2 vías normalmente cerrada, pilotada por pulsador y retorno por muelle; mediante la cual iniciaremos el ciclo; así como por dos células Y. Los finales de carrera son de 3/2 vías normalmente cerrados con autoalimentación. El ciclo secuencial es: A+; A−B+; B−; C+; C−. El montaje se ha realizado empleando tres cilindros, dos de los cuales, el A y el C son dos cilindros de serie C85 de 12mm de diámetro, siendo ambos de doble efecto. El otro cilindro, el B, es algo mayor debido a que el esfuerzo a realizar por éste es mayor, siendo el cilindro a emplear uno de serie C92 de 40mm de diámetro. El resto del montaje consiste en tres válvulas distribuidoras biestables de 5/2 vías de pilotaje neumático; seis finales de carrera monoestables de 3/2 vías de rodillo y de dos células Y, todos ellos se encuentran en el listado de componentes bien detallados con su tamaño, caudal, referencia, rangos admitidos de presiones de pilotaje y de trabajo, etc. Iniciamos el ciclo mediante un pulso a la válvula de pulsador, quien envía señal a la célula Y, que sólo pilotará a la válvula distribuidora 1 si el ciclo anterior ha terminado, es decir, si c0 (cilindro C recogido, última fase del ciclo) manda señal simultáneamente. Al recibir la señal la célula Y 1, de ambos elementos a la vez, pilota a la válvula distribuidora 1 y el cilindro A se extenderá, colocando la chapa en la matriz. El esfuerzo que realiza el cilindro A es de 5 Kgf. Al llegar el vástago a su final y presionar el final de carrera a1, éste pilota a las válvulas distribuidoras 1 y 2, para que el cilindro A retroceda y se extienda el B (ambos movimientos simultáneos, véase etapa o fase 2), que es el que conformará la chapa. Para ello hemos colocado un racor en T para que pueda pilotar a las dos simultáneamente. Cuando ambos cilindros, el A y el B, finalicen sus movimientos, presionarán sus finales de carrera, a0 y b1, respectivamente, se dará por concluida la segunda fase. La siguiente fase consiste en recoger el cilindro B, para lo cual pilotaremos la válvula distribuidora 2 con la célula Y 2, es decir, hasta que los finales de carrera a0 y b1 no manden señal. Cuando se haya recogido el cilindro B el final de carrera b0 pilotará a la válvula distribuidora 3, y el cilindro C se extenderá, expulsando la chapa de la matriz. Al finalizar su carrera el cilindro C, pulsará el final de carrera c1, que pilotará a la válvula distribuidora 3 para que se recoja el cilindro C. Este, al recogerse pulsará el final de carrera c0, que mandará señal a la célula Y 1, lo que indica que el ciclo ha terminado. Hemos finalizado la explicación del funcionamiento del esquema neumático sin secuenciador. Es momento de pasar a la explicación del otro esquema: el esquema neumático con secuenciador. Al igual que en el esquema neumático sin secuenciador hemos utilizado los mismos cilindros y válvulas distribuidoras, así como los seis finales de carrera y válvula de pulsador; con la salvedad de que hemos incluido un secuenciador, que consta de 5 módulos (uno para cada fase) y sólo hemos utilizado una célula Y. El ciclo secuencial es el mismo, ya que lo único que hemos hecho ha sido incluir un secuenciador, debido a que nuestro propósito sigue siendo el mismo. El ciclo se inicia mediante el accionamiento de la válvula de pulsador, el cual manda al señal al secuenciador para que inicie la primera fase, extender el cilindro A, pilotando al válvula distribuidora 1. Al llegar el cilindro A a su final de carrera a1, éste manda señal al secuenciador para que de por finalizada la primera fase y de comienzo la segunda. Cuando el secuenciador inicia la segunda fase, pilota las válvulas distribuidoras 1 y 2 simultáneamente, para lo que hemos usado un racor en T; extendiéndose el cilindro B y recogiéndose el A, simultáneamente. El secuenciador no dará comienzo a la tercera fase hasta que no termine la segunda, la cual terminará cuando los finales de carrera a0 21 y b1 manden señal a la célula Y, para que ésta de la señal al secuenciador de que la segunda fase ha terminado. La tercera fase consiste en recoger el cilindro B para lo cual el secuenciador pilota la válvula distribuidora 2 y al recogerse el cilindro, el final de carrera b0 le indicará al secuenciador de que la tercera fase ha terminado. Para la cuarta fase, extender el cilindro C, el secuenciador pilota la válvula distribuidora 3, y la señal que recibe el secuenciador de que la fase ha terminado es del final de carrera c1. Por último, la quinta fase consiste en recoger el cilindro C, para lo cual el secuenciador pilota a la válvula distribuidora 3. La señal de fin de ciclo se llevará a cabo mediante el final de carrera c0, al recogerse el cilindro C. Tras los dos esquemas neumáticos hemos colocado los dos esquemas de montaje, sin y con secuenciador; en los que se ha prescindido de la función del componente, de su funcionamiento así como de simbología normalizada. Se ha prescindido de las anteriores cosas ya que los esquemas de montaje van normalmente a los montadores. Nuestro siguiente apartado es el listado de componentes, donde se enumeran los distintos elementos utilizados en ambos esquemas, neumático sin secuenciador y neumático con secuenciador. Para este fin nos hemos apoyado con los manuales del laboratorio. Los datos técnicos que hemos recabado, son para los distintos elementos: −Cilindros: • Serie o referencia • Diámetro del émbolo y diámetro del vástago • Conexiones • Funcionamiento • Amortiguación • Lubricación • Velocidad • Esfuerzos a realizar • Carreras máximas −Válvulas distribuidoras: • Serie o referencia • Número de vías y posiciones • Conexiones • Caudales • Coeficiente de caudal (Cv) • Lubricación • Posición de montaje −Finales de carrera: • Serie o referencia • Número de vías y posiciones • Conexión • Modo de accionamiento • Sección efectiva • Coeficiente de caudal (Cv) −Válvula de pulsador: • Serie o referencia 22 • Número de vías y posiciones • Tipo de pulsador • Conexión • Sección efectiva • Coeficiente de caudal (Cv) −Unidad de acondicionamiento: • Serie o referencia • Conexión • Presión máxima de alimentación. Debemos comentar que las tuberías utilizadas son: • Tubería de 8mm de diámetro para los circuitos de trabajo • Tubería de 4mm de diámetro para los circuitos de pilotaje Pasemos a comentar ahora los criterios aplicados para la elección de los cilindros. Los principales criterios para seleccionar los cilindros en los que nos vamos a centrar son: • Fuerza real a ejercer por el cilindro • Limitaciones por esfuerzos a pandeo del vástago Las limitaciones por esfuerzos a pandeo sólo las veremos en el cilindro B, ya que su esfuerzo es mayor que el de los otros cilindros: 60 Kgf. Por el contrario, los cilindros A y C deben realizar unos esfuerzos relativamente pequeños, que no suponen riesgo alguno de que el vástago pandee. Las limitaciones por esfuerzos a pandeo del vástago en cilindros que trabajan a compresión dependen de: • Del valor de la carga • De las dimensiones del vástago • Del material del vástago • Longitud entre empotramientos Vamos a ver las expresiones con las que vamos a trabajar para realizar el cálculo de los diámetros: • La fuerza teórica de avance (fTS) viene dada por la expresión: • La fuerza real será: donde es la eficacia o rendimiento interno del cilindro (hasta D=40mm, ; para D superiores, ). Para calcular los diámetros de los cilindros, sólo iremos sustituyendo los datos de cada cilindro en las pertinentes expresiones, y mediante sencillos cálculos, despejaremos D, que será el diámetro apropiado. 23 Recordemos que la presión con la que trabajaremos a lo largo de todo el proceso es de 6 bar. Pero debido a que los diámetros están normalizados según ISO 3320, deberemos elegir el diámetro inmediatamente superior a la cifra que nos ha salido en los cálculos, en caso de no coincidir con alguno. Para el cilindro B hemos incluido una tabla para ver cuál es su carrera máxima sin que pandee. Ahora vamos a pasar a comentar el consumo de aire de nuestros cilindros. Dependiendo del consumo de los cilindros, sabremos que válvulas distribuidoras ponerles, así como para calcular el diámetro de la tubería de alimentación. El cálculo del consumo de aire lo realizaremos de dos formas, mediante tablas y mediante fórmulas. El cálculo mediante fórmulas lo realizaremos mediante la siguiente expresión: Para no extendernos demasiado, diremos que las distintas letras y las unidades en las que se deben utilizar, están detalladas en el apartado para su cálculo. Pero donde tenemos que detenernos es en la n, ya que la utilizaremos cómo 3 (carr/min.) y debemos explicar por qué realizan los cilindros esas 3 carreras por minuto. Recordemos el diagrama espacio−tiempo; donde vimos que la duración completa del ciclo secuencial era de 17 segundos. Pues es de este tiempo de donde obtenemos el número de ciclos completos y por lo tanto, el número de carreras que realizan los cilindros. Mediante una simple división comprobamos cómo en un minuto se pueden realizar 3,52 ciclos; pero cómo hemos dicho antes, sólo contaremos el número de ciclos completos; de ahí que utilicemos 3 carreras por minuto en los cálculos. El cálculo del consumo también lo podemos realizar mediante una tabla, la cual podemos observar en la página 13, pero sólo podremos calcular mediante tablas el consumo del cilindro B, de diámetro 40mm; ya que en la tabla el diámetro mínimo que aparece es de 15mm y nuestros otros dos cilindros son de 12mm de diámetro. Cuando empleemos la tabla para calcular el consumo del cilindro B, tomaremos como longitud de tubería 1000mm, que aproximadamente es la distancia a la que se encontrarán las válvulas distribuidoras de los cilindros. Y para recordar, el diámetro del tubo que usaremos, es, como dijimos antes, de 8mm, ya que se trata de una tubería de potencia, y no de pilotaje, para la que usaremos tuberías de 4mm. Seguidamente nos centraremos en los criterios de elección de las válvulas distribuidoras. Se seleccionaron las dos mismas válvulas distribuidoras para los cilindros A y C, ya que los dos cilindros realizaban el mismo consumo. Se eligieron para tales cilindros dos válvulas 5/2 vías biestables, pilotadas neumáticamente y con un caudal máximo de 197 Nl/min. Estas válvulas son dos válvulas serie VZA 3200−MS. Vemos que ambas nos pueden proporcionar un caudal adecuado para nuestros cilindros. Para el cilindro B, la válvula distribuidora a elegir era un poco mayor, debido a que el consumo de este cilindro es mayor; y se optó por una válvula distribuidora 5/2 vías, biestable y de pilotaje neumático. Su caudal máximo es de 984 Nl/min., donde podemos observar que también nos puede proporcionar el caudal requerido para este cilindro. El resto de las características de las tres válvulas distribuidoras están en el listado de componentes. Centrándonos ahora en los diagramas PQ en los manuales del laboratorio, donde pudimos comprobar que nuestras válvulas distribuidoras cumplían los requisitos necesarios. Pudimos comprobar como podían proporcionar el caudal necesario para los cilindros; así como también pudimos comprobar que con las presiones de alimentación y los caudales requeridos, permanecían en región subsónica. También pudimos saber que las pérdidas de presión serían insignificantes, del orden de décimas. Veamos a continuación como realizamos el cálculo de los caudales mediante los coeficientes de caudal. Lo primero que tuvimos que hacer fue comprobar numéricamente si nos encontrábamos en región subsónica o sónica. Para tal fin empleamos la siguiente expresión: 24 P1+1,01 1,893(P2+1,013) donde P1 es la presión de alimentación y P2 es la presión de salida de la válvula distribuidora, la cual consideraremos como 5,8 bar. Consideramos esa cifra debido a que, como decíamos antes, mediante los diagramas PQ vimos que las pérdidas eran mínimas, y establecimos que la pérdida de presión fue de 0,2 bar; por lo que la presión de salida que tenemos son 5,8 bar. En la expresión anterior si es , decimos que la velocidad es sónica, y si es <, subsónica. Nuestro resultado, al sustituir las dos presiones fue de que era subsónica. Al comprobar que es subsónica, ya sabemos la expresión que debemos utilizar para el cálculo de los caudales mediante los coeficientes de caudal. Nuestra expresión es: Las distintas unidades que debemos introducir en la ecuación están detalladas en el apartado destinado a ese fin, el del cálculo de caudales por medio de los coeficientes de caudal. Sólo diremos uno, el de la temperatura del fluido, el cual hemos utilizado como 20 0C, considerando el fluido en condiciones normales. Aplicando nuestros datos en la expresión, según cada tipo de válvula distribuidora, obtuvimos nuestros resultados. Para finalizar, el último apartado al que nos vamos a referir es el del cálculo de la tubería de alimentación. La tubería de alimentación es la que nos lleva la presión desde el compresor hasta la zona de la instalación del automatismo neumático. Esta tabla la encontramos al final del tema 1 del los apuntes. Para poder entrar en la tabla nos hacen falta algunos datos como: el caudal de aire en litros de aire libre por minuto, la pérdida de presión por cada diez metros de tubería; así como la presión de trabajo. En nuestro caso, la presión de trabajo, dijimos que era de 6 bar. La pérdida de presión por cada diez metros de tubería queremos que sea de 0,2 bar por cada diez metros de tubería. Lo único que nos queda por saber para poder entrar en la tabla es el consumo de litros de aire libre por minuto. El consumo total que tendremos en nuestro automatismo será la suma de los consumos de los cilindros, pero este consumo es en litros de aire comprimido; por lo que deberemos pasar esto a litros de aire libre. Esto se consigue mediante la siguiente expresión: En el correspondiente apartado es donde se realizan lo cálculos oportunos para saber el caudal en litros de aire libre por minuto. Para entrar en la tabla, recordemos que utilizamos 500 litros por minuto cuando lo que nos hacía falta era tres veces menor. Esto se debe a que en el automatismo que hemos diseñado se instalarán nuevos componentes que triplicarán su consumo. El diámetro nominal que obtenemos es en pulgadas, la cual pasaremos a mm para poder elegir el diámetro en las tablas que hay para elegir las tuberías en función del material del que están hechas; donde están en mm. El material elegido para nuestra tubería de alimentación es cobre, ya que nuestra instalación va a ser fija. La presión máxima que soporta este tipo de tuberías es muchísimo mayor de la que nosotros emplearemos, por lo 25 que no tendremos problema alguno con este tipo de material. Diseño de un automatismo neumático 26