elaboración de modelos y programas de calculo de

Anuncio

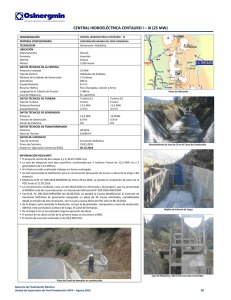

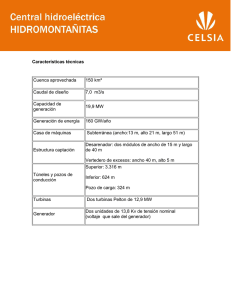

ELABORACIÓN DE MODELOS Y PROGRAMAS DE CALCULO DE TURBINAS FRANCIS Y TURBINAS KAPLAN Guillén Torres, Jesús; Boné Garasa, Antonio; Puértolas Rodríguez, Pablo. Escuela Politécnica Superior de Huesca. Universidad de Zaragoza. Carretera de Zaragoza s/n. 22071 Huesca Teléfono: 974-23-93-31. Fax: 974-23-93-02 E-mail: [email protected]. [email protected]. RESUMEN Las diferentes colaboraciones realizadas hasta la fecha entre la Escuela Politécnica de Huesca y la Comunidad General de Riegos del Alto Aragón en materia de estudio de centrales hidroeléctricas, hicieron surgir la idea de desarrollar unos modelos informáticos que ilustraran el funcionamiento de las turbinas del tipo Francis y del tipo Kaplan, permitiendo de esa manera la visualización de su funcionamiento de una manera sencilla. Asimismo, surgió la idea de disponer de una serie de programas informáticos que permitieran tantear una serie de cálculos de manera rápida para el estudio de posibles nuevos aprovechamientos hidroeléctricos. Con estas dos ideas de partida se han desarrollado los modelos de las turbinas y los programas de cálculo, constituyendo la presente comunicación un resumen de los resultados obtenidos hasta el momento. ABSTRACT Differents collaborations between Huesca Polytechnic School and High Aragón Irrigation General Comunity in studies of hidroelectric power plants, have as a result the development of some computer models that show the operation of Francis and Kaplan turbines. In the same way we have some computer programs that allow the study of new hydroelectric explotation. With these two ideas we have developed the turbine models and the computer programs. This comunication is a summary of the results that we have obtained at the moment. 723 1.- INTRODUCCIÓN. Para la producción de energía hidroeléctrica es fundamental la existencia de un elemento que se encargue de transformar la energía cinética y potencial del agua en energía mecánica de rotación que luego se utiliza para mover el generador eléctrico, este elemento es la turbina hidráulica. En la actualidad se utilizan básicamente tres tipos de turbinas hidráulicas: las turbinas Pelton, las turbinas Francis y las turbinas Kaplan. Existen otros tipos como pueden ser las turbinas Ossberger o las turbinas Deriaz, pero su uso no se encuentra tan extendido. Las turbinas Pelton son las más adecuadas para grandes saltos y caudales relativamente bajos, las Francis se utilizan para saltos y caudales intermedios y las Kaplan son utilizadas con saltos pequeños y grandes caudales. De los tres tipos, las turbinas Francis son las que permiten un mayor rango de utilización, tanto en altura de salto (desde unas pocas decenas de metros hasta 700 metros), como en caudal (desde pocos litros por segundo hasta decenas de metros cúbicos por segundo). 2. ELEMENTOS HIDRÁULICOS QUE COMPONEN UNA TURBINA FRANCIS. Los elementos principales que componen una turbina Francis son: la cámara espiral, el predistribuidor, el distribuidor, el rodete Francis y el tubo de aspiración. El programa de diseño desarrollado realiza el cálculo de los elementos de la turbina con función hidráulica principal: la cámara espiral, el distribuidor, el rodete Francis y el tubo de aspiración. El predistribuidor no se incluye en el diseño debido a que su función principal no es hidráulica, sino que consiste en dar rigidez estructural a la cámara espiral, por ello se encuentra situado en el interior de la misma. 724 3. DISEÑO DE LOS ELEMENTOS HIDRÁULICOS QUE COMPONEN UNA TURBINA FRANCIS. En el apartado anterior se han mostrado los principales elementos hidráulicos constituyentes de una turbina Francis, ordenados según el sentido de avance del flujo, es decir, primero la cámara espiral y el predistribuidor, a continuación el distribuidor, luego el rodete y por último el tubo de aspiración. En este apartado se describen los métodos utilizados para el diseño y cálculo de cada uno de estos elementos. Se comienza por el rodete puesto que se trata del elemento más importante de la instalación, y por tanto, el que más cuidadosamente debe ser dimensionado, a continuación y partiendo de las cotas del rodete se calculan las dimensiones del distribuidor y, una vez obtenidas éstas, las de la cámara espiral, el predistribuidor no se incluye en el cálculo ya que su función es meramente estructural y sus álabes se encuentran colocados dentro de la propia cámara espiral. Para terminar se aborda el dimensionado del tubo de aspiración en sus variantes troncocónico y acodado, ya que el tubo de aspiración cilíndrico no se suele utilizar. Por tanto el orden que se sigue a partir de este punto es: Cálculo del rodete, Cálculo del distribuidor, Cálculo de la cámara espiral y Cálculo del tubo de aspiración. 3.1. DISEÑO DEL RODETE. El diseño del rodete se puede resumir en cinco pasos básicos: trazado geométrico del espacio ocupado por el rodete mediante el método de Bovet, resolución del flujo dentro de este espacio, trazado del álabe aplicando la condición de cesión gradual de energía, cálculo del número de álabes a partir de datos experimentales y modificación del trazado del álabe al considerar su espesor. 3.1.1. TRAZADO GEOMÉTRICO DEL ESPACIO OCUPADO POR EL RODETE. El trazado geométrico de los contornos del rodete se realiza mediante el método de Bovet. Bovet estableció una serie de correlaciones empíricas que permiten obtener el trazado de estos contornos proyectados sobre el plano 725 meridiano, que es el plano que se puede observar en la siguiente figura, en la que se indican, además, los principales límites geométricos del rodete sobre este plano. Para la definición de sus correlaciones Bovet utiliza un parámetro adimensional definido como sigue: n (Q/π)½ n0 = (2 g Hn)¾ siendo: n0, el parámetro de Bovet. Q, el caudal medido en m 3/s. Hn, altura neta en metros. n, velocidad de giro de la turbina en rad/s. Bovet obtuvo una ecuación experimental que define una curva que se adapta con bastante precisión a la forma real de los perfiles hidráulicos tanto interno como externo. y/ym = 3,08 (1 – x/? ?) x/? ? (1 – x/? ) donde: La coordenada y coincide con la dirección radial. La coordenada x coincide con la dirección axial. ym, es el valor máximo de la función en dirección y. ? , es el valor límite de la función en dirección x Para la obtención de los distintos parámetros de la figura anterior se utilizan las correlaciones de Bovet, que se pueden encontrar en diversa bibliografía. 3.1.2. RESOLUCIÓN DEL FLUJO. La resolución del flujo se realiza mediante métodos numéricos, sobre el plano meridiano y sin considerar la componente angular del flujo. Para ello se realiza un mallado de la zona ocupada por el rodete y se consideran las condiciones de contorno de flujo totalmente radial a la entrada y totalmente axial a la salida, tal y como se puede observar en la figura siguiente. δ 2ψ δz 2 + δ 2ψ 1 δψ δr r δr 2 =0 De esta manera se calcula el valor de la función de corriente en cada uno de los nodos del mallado, lo que permite obtener las líneas de corriente proyectadas sobre el plano meridiano, que son, además, la proyección sobre 726 este plano de las superficies axisimétricas que separan las turbinas parciales en que se divide el rodete. 3.1.3. TRAZADO DEL ÁLABE DELGADO. La superficie del álabe delgado queda definida por las líneas de corriente relativas que se apoyan sobre él. De manera que el fluido que recorre el rodete sobre estas líneas de corriente permanece en contacto con el álabe sin que éste interfiera en su trayectoria. La proyección sobre el plano meridiano de estas líneas se ha obtenido en el apartado anterior y para hallar su curvatura es necesario considerar la componente angular del flujo y obtener la intersección del álabe con cada una de las superficies axisimétricas que separan las turbinas parciales, utilizando para ello la condición de cesión gradual de energía. La condición de cesión gradual de energía consiste en considerar que el porcentaje de energía cedida por el fluido es proporcional a la fracción de ángulo total que ha avanzado, es decir, que si el fluido ha avanzado un 30 % del ángulo, habrá cedido un 30 % de su energía. Esta condición se aplica de forma discreta, dividiendo el ángulo total de cesión de energía en un número de pasos np. El proceso a seguir es el siguiente: 1º Trazar la arista de entrada con la forma obtenida a partir de datos experimentales provenientes de turbinas ya fabricadas y que funcionan con buen rendimiento. 2º Tomar la primera turbina parcial y plantear la ecuación de Euler entre su entrada y su salida, realizando, además, una estimación del rendimiento hidráulico, por ejemplo ? h ≈ 0,9. ? h Hn = u1 v? ? /g à Hallar v? 1 Con está ecuación queda definido el triángulo de velocidades en el punto 1. tg ? 1 = vm1 (u1 – vθ1) 727 3º Calcular el valor del paralelo o arco correspondiente al ángulo ? ? / np, que viene dado por la fórmula. p1a = R1 ? ? / np 4º Calcular al valor del meridiano m 1a que se obtiene con la ecuación. m 1a = p1a tg ? 1 5º Trasladar la longitud del meridiano que se ha obtenido, a la turbina parcial considerada, partiendo del punto 1 y obteniendo la situación del punto a. 6º A partir de la situación del punto a calcular el radio Ra y la velocidad ua 7º Aplicar la ecuación de Euler para el primero de los tramos en que se ha dividido el ángulo total de cesión de energía, obteniendo como queda definido el triángulo de velocidades en el punto a. (ηh Hn ) = (u1 vθ1 – ua vθa) à Hallar v? a con lo que se obtiene la np g forma del triángulo de velocidades en el punto a. 8º Volver al paso 3º y repetir este proceso, para obtener la posición del punto b a partir del punto a. De esta manera se va obteniendo la situación de los puntos a, b, c, ..., n y por último el 2. 9º Una vez obtenidos los puntos 1, a, b, c, ..., n y 2 de la primera turbina parcial, se repite el proceso anterior para todas las demás turbinas parciales. La realización del proceso aquí descrito permite obtener una malla de puntos que es la que define la forma del álabe delgado, puesto que queda determinada la posición radial, axial y angular de todos los puntos. 3.2. DISEÑO DEL DISTRIBUIDOR. El diseño del distribuidor se realiza en tres pasos básicos: - Primero se realiza el trazado geométrico, obteniendo las dimensiones principales del distribuidor (anchura y diámetros de entrada y salida) a partir de las dimensiones del rodete. - En segundo lugar, se calcula el número de álabes en función del diámetro del distribuidor mediante una correlación empírica. 728 - En tercer y último lugar, se realiza el vestido de los álabes mediante perfiles hidrodinámicamente eficientes, como pueden ser los perfiles tipo NACA. 3.3. DISEÑO DE LA CÁMARA ESPIRAL. El diseño de la cámara espiral se realiza sobre la base de las dimensiones obtenidas del distribuidor y utilizando la ecuación general de la cámara espiral. Para obtener esta ecuación se supone un comportamiento ideal del flujo en régimen nominal, con la circulación necesaria para la correcta cesión de la energía en el rodete. Esta ecuación se deduce al considerar (bajo la hipótesis anterior) que el caudal se distribuye uniformemente a través de la salida de la cámara espiral hacia el distribuidor y se aplica al caso particular de cámara espiral de sección transversal circular. Esta cámara espiral se encuentra dividida en 20 sectores y se puede observar la zona de entrada del fluido, la zona de salida y la sección transversal circular. 3.4. DISEÑO DEL TUBO DE ASPIRACIÓN. Como se ha dicho anteriormente, los tubos de aspiración utilizados con más frecuencia son: el tubo de aspiración troncocónico y el tubo de aspiración acodado, por tanto, estos son los dos tipos de tubos cuyo diseño se va a estudiar. 3.4.1. TUBO DE ASPIRACIÓN TRONCOCÓNICO. El diseño del tubo de aspiración troncocónico se realiza a partir de las dimensiones del rodete, que permiten obtener el diámetro de entrada al tubo, y calculando el resto de las dimensiones con objeto de minimizar las pérdidas hidráulicas. Las pérdidas hidráulicas que se producen en un tubo difusor tienen su origen en dos causas: Las pérdidas debidas a la fricción o rozamiento del fluido 729 con las paredes del conducto y las pérdidas debidas a la divergencia, es decir, las que se producen como consecuencia del ensanchamiento de las secciones de paso del flujo, que puede llegar a producir el desprendimiento del mismo. Estos dos términos tienen una evolución opuesta, ya que, para una apertura dada, cuanto mayor sea el ángulo del cono, más corto será el difusor y menores serán las pérdidas por frotamiento, pero mayor será el grado de divergencia, lo cual aumenta la posibilidad de que se produzca una separación del flujo de la pared del tubo, aumentando las pérdidas por ensanchamiento. Por tanto el objetivo del diseño es minimizar ambos tipos de pérdidas hidráulicas, obteniendo un ángulo de divergencia óptimo, con el que se determinan el resto de las dimensiones. 3.4.2. TUBO DE ASPIRACIÓN ACODADO. El diseño del tubo de aspiración acodado se realiza, al igual que en el caso anterior, partiendo de las dimensiones del rodete para hallar el diámetro de entrada. Pero a diferencia del caso de tubo de aspiración troncocónico, en el tubo acodado el resto de las dimensiones se calculan a partir de correlaciones empíricas, obtenidas del estudio de instalaciones ya construidas que funcionan correctamente y de la realización de ensayos con modelos. El trazado de este tipo de tubo de aspiración se realiza en tres fases: en primer lugar el tramo troncocónico, en segundo lugar el tramo acodado, y en tercer lugar, el difusor de salida. 4.- CONCLUSIONES Aunque es muy pronto para establecer conclusiones definitivas con respecto al trabajo desarrollado, puesto que queda por desarrollar todo el programa de cálculo de turbinas Kaplan, y hace falta aplicar los modelos ya desarrollados, si se puede concluir que tanto el programa desarrollado como los modelos expuestos, hasta la fecha, han sido de gran utilidad para la Comunidad General de Riegos del Alto Aragón, sin cuya colaboración no se hubiera podido desarrollar todo lo expuesto. 730 5.- REFERENCIAS − “Contribution a l’ètude du tracé d’une turbine a réaction du type Francis.” de Th. Bovet. − “Turbomáquinas hidráulicas.” de Claudio Mataix. 6.- CORRESPONDENCIA Guillén Torres, Jesús. Escuela Politécnica Superior de Huesca. Universidad de Zaragoza. Carretera de Zaragoza s/n. 22071 Huesca. Teléfono: 974-23-93-31. Fax: 974-23-93-02 E-mail: [email protected]. 731