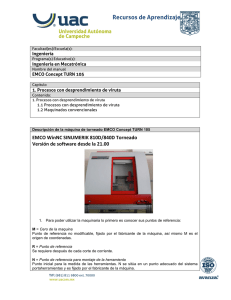

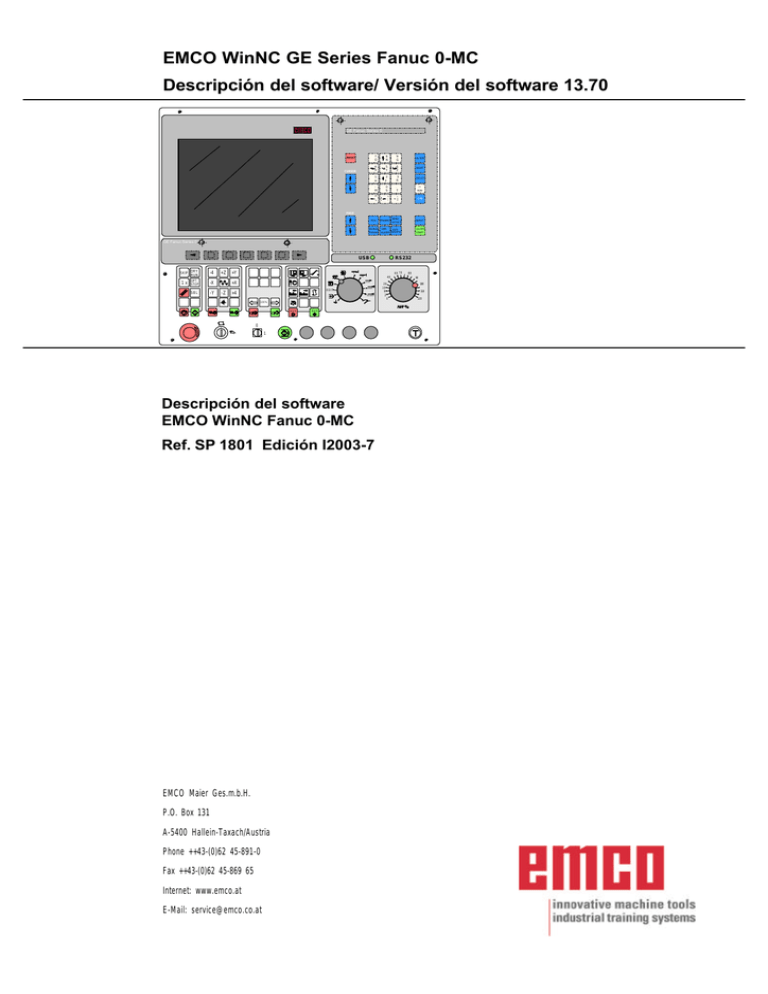

EMCO WinNC GE Series Fanuc 0-MC Descripción del software

Anuncio