- Ninguna Categoria

Proyecto Fin de Carrera: IMPLANTACIÓN DE UN NUEVO SISTEMA

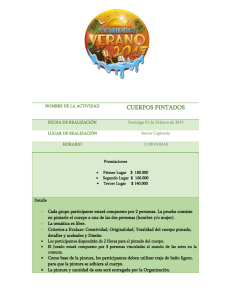

Anuncio