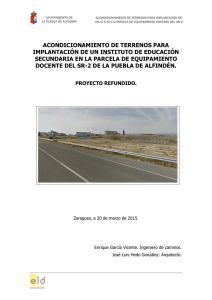

1 1. INTRODUCCIÓN El presente proyecto se redacta con carácter

Anuncio