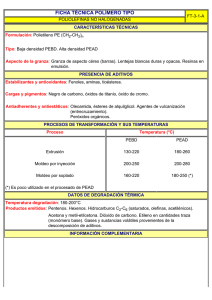

"OXO" en resinas de grado extrusión de PEBD y PP reprocesadas.

Anuncio