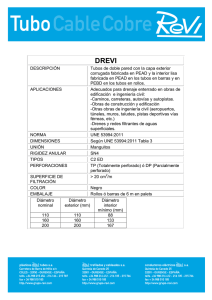

NTE INEN 2059: Tubos perfilados de PVC rígido de pared

Anuncio

Re p u b l i co fEc u a d o r ≠ EDI CTOFGOVERNMENT± I no r d e rt op r o mo t ep u b l i ce d u c a t i o na n dp u b l i cs a f e t y ,e q u a lj u s t i c ef o ra l l , ab e t t e ri n f o r me dc i t i z e n r y ,t h er u l eo fl a w,wo r l dt r a d ea n dwo r l dp e a c e , t h i sl e g a ld o c u me n ti sh e r e b yma d ea v a i l a b l eo nan o n c o mme r c i a lb a s i s ,a si t i st h er i g h to fa l lh u ma n st ok n o wa n ds p e a kt h el a wst h a tg o v e r nt h e m. NTE INEN 2059 (2010) (Spanish): Tubos perfilados de PVC rígido de pared estructurada e interior lisa y accesorios para alcantarillado. Requisitos. INSTITUTO ECUATORIANO DE NORMALIZACIÓN Quito - Ecuador NORMA TÉCNICA ECUATORIANA NTE INEN 2 059:2010 Cuarta revisión TUBOS PERFILADOS DE PVC RÍGIDO DE PARED ESTRUCTURADA E INTERIOR LISA Y ACCESORIOS PARA ALCANTARILLADO. REQUISITOS. Primera Edición UNPLASTICIZED PROFILED PVC PIPES WITH STRUCTURED WALL AND SMOOTH INNER SURFACE AND FITTINGS FOR SEWERAGE . REQUIREMENTS. First Edition DESCRIPTORES: Plásticos, PVC rígido, tubos perfilados, accesorios, requisitos. PL 04.03-411 CDU: 621.643.3:621.643.06 CIIU: 3560 ICS: 23.040.20/45/50 CDU: 621.643.3 :621.643.06 ICS: 23.040 20/45/50 Norma Técnica Ecuatoriana Obligatoria CIIU: 3560 PL 04.03-411 TUBOS PERFILADOS DE PVC RÍGIDO DE PARED ESTRUCTURADA E INTERIOR LISA Y ACCESORIOS PARA ALCANTARILLADO REQUISITOS NTE INEN 2 059:2010 Cuarta revisión 2010-06 Instituto Ecuatoriano de Normalización, INEN – Casilla 17-01-3999 – Baquerizo Moreno E8-29 y Almagro – Quito-Ecuador – Prohibida la reproducción 1. OBJETO 1.1 Esta norma establece los requisitos que deben cumplir los tubos perfilados de PVC rígido de pared estructurada e interior lisa y accesorios para uso en sistemas a gravedad. 2. ALCANCE 2.1 Esta norma es aplicable a tubos perfilados de PVC rígido de pared estructurada e interior lisa y accesorios que se utilicen para la conducción de aguas residuales, aguas superficiales y/o aguas negras en sistemas a gravedad. 3. DEFINICIONES 3.1 Para los propósitos de esta norma, se aplican las siguientes definiciones: 3.1.1 Tubos y accesorios perfilados. Elementos flexibles de conducción con pared interior lisa y pared exterior estructurada para aumentar su rigidez anular y alivianar su peso con relación a los tubos y accesorios de pared maciza. 3.1.2 Tubo Tipo A1. Elemento flexible de conducción fabricado con un perfil abierto nervado que se ensambla en circunferencia o en espiral para formar un conducto liso en su parte interior, con nervaduras exteriores (Ver figura 1). 3.1.3 Tubo Tipo A2. Elemento flexible de conducción fabricado con un perfil cerrado que se ensambla en circunferencia o en espiral para formar un conducto liso en sus paredes exterior e interior (Ver figura 2). 3.1.4 Tubo Tipo B. Elemento flexible de conducción fabricado con un perfil de extrusión continua, con pared interior lisa y exterior corrugada (Ver figura 3). 3.1.5 Diámetro nominal exterior (DNE). diámetro exterior. Corresponde al diámetro especificado, con relación al 3.1.6 Diámetro nominal interior (DNI). Corresponde al diámetro especificado, con relación al diámetro interior. 3.1.7 Diámetro exterior medio (de). Corresponde al valor promedio de un número de mediciones del diámetro exterior en la misma sección transversal de un tubo o accesorio. 3.1.8 Diámetro interior medio (di). Corresponde al valor promedio de un número de mediciones del diámetro interior en la misma sección transversal de un tubo o accesorio. 3.1.9 Espesor de pared en cualquier punto (e). Corresponde al espesor de pared medido en cualquier punto de un tubo o accesorio. 3.1.10 Altura de la estructura (ec). Para los tubos tipo A1 y A2 corresponde a la distancia radial entre el borde exterior del perfil o superficie exterior, respectivamente, y la superficie interior del conducto y para los tubos tipo B, a la distancia radial entre el borde exterior de la cresta o corrugado y la superficie interior del conducto. (Ver figuras 1, 2 y 3). (Continúa) DESCRIPTORES: Plásticos, PVC rígido, tubos perfilados, accesorios, requisitos -1- 2010-367 NTE INEN 2 059 2010-06 3.1.11 Espesor de pared (e1). Es el espesor de la pared interna en contacto con el efluente. Para el tipo A1 es la distancia entre la superficie externa expuesta de la pared (sin tomar en cuenta el perfil) y la superficie interna del tubo; para el tipo A2 es la distancia entre la superficie externa de la pared interna del perfil y la superficie interna del tubo y para el tipo B es el espesor de la pared interior en correspondencia con la cresta de la corrugación (Ver figuras 1, 2 y 3). 3.1.12 Espesor de pared (e2). Es el espesor de la pared exterior para tubos tipo B (Ver figura 3). 3.1.13 Espesor de pared (e3). Es el espesor de la pared en correspondencia con el valle de la corrugación para tubos tipo B (Ver figura 3). 3.1.14 Material virgen. Corresponde al material en forma de gránulos o polvo, que no ha sido sometido a uso o procesamiento diferente del requerido para su fabricación y al cual no se han agregado materiales reprocesados o reciclados. 3.1.15 Material reprocesable propio. Es el material proveniente de tubos y accesorios rechazados sin utilizar, incluyendo recortes de ellos, que será reprocesado en la misma planta del fabricante que lo elaboró mediante un proceso de moldeado o extrusión y cuya formulación completa es conocida. 3.1.16 Serie de tubo. Clasificación de los tubos en función de su rigidez anular. 3.1.17 Hoja técnica del producto. fabricación y uso del producto. Hoja de información sobre las características técnicas de 4. DISPOSICIONES GENERALES 4.1 Diseño y acabado superficial. Las comprobarán mediante examen visual. condiciones de diseño y acabado superficial se 4.1.1 Las secciones de tubos perfilados se indican en las figuras 1, 2 y 3. 4.1.2 Los tubos y accesorios deben ser rectos, tener una sección transversal circular y sus planos de corte deben ser perpendiculares al eje del tubo. 4.1.3 Aspecto superficial. El producto terminado, tubo o accesorio, interior y exteriormente debe estar libre de hundimientos, grietas, fisuras, perforaciones, protuberancias o incrustaciones de material extraño. (Continúa) -2- 2010-367 NTE INEN 2 059 2010-06 SECCIONES DE TUBOS PERFILADOS FIGURA 1. Tubos de pared estructurada con superficies exterior perfilada e interior lisa, formados con bandas de perfil abierto nervado que se ensambla en circunferencia o en espiral. TIPO A1. PERFIL ABIERTO FIGURA 2. Tubos de pared estructurada con superficies exterior e interior lisas formadas con bandas de perfil cerrado que se ensambla en circunferencia o en espiral. TIPO A2. PERFIL CERRADO (Continúa) -3- 2010-367 NTE INEN 2 059 2010-06 FIGURA 3. Tubos de pared estructurada con superficies exterior corrugada e interior lisa. TIPO B. PERFIL DE EXTRUSIÓN CONTINUA 4.2 Materiales 4.2.1 Los tubos deben ser fabricados a partir de cloruro de polivinilo (PVC rígido) con calidad certificada por el proveedor, que garantice el cumplimiento de los requisitos de esta norma. 4.2.2 Se permite el uso de material reprocesado propio y limpio, hecho a base de la misma fórmula de elaboración de los tubos. 4.2.3 Homogeneidad. El material del producto, será homogéneo a través de la pared y uniforme en color, opacidad y densidad. 4.2.4 Los elementos de refuerzo estructural adicionales usados para la tubería perfilada con el fin de incrementar su rigidez anular original pueden ser metálicos o de otros materiales siempre y cuando la tubería perfilada a ser reforzada cumpla con todos los requisitos de esta norma. 4.2.5 Es responsabilidad del fabricante garantizar la durabilidad y buen comportamiento de los elementos de refuerzo estructural citados en 4.2.4. 4.2.6 Las características y propiedades físicas, mecánicas y químicas de los tubos perfilados y accesorios deben permitir su uso sobre o bajo tierra, según lo especifique el fabricante. 4.2.7 Para aplicaciones especiales, los requisitos especificados en esta norma pueden ser complementados por acuerdo entre el fabricante y el comprador. 4.3 Sellantes y tipos de unión 4.3.1 Las uniones entre tubos o entre tubos y accesorios deben realizarse por medio de sellos de caucho o elastómeros, cemento solvente o adhesivo especial que garanticen la hermeticidad de la unión. 4.3.2 Hasta cuando se elaboren las NTE INEN correspondientes, el cemento solvente y los sellos de caucho o elastómeros pueden tomar como referencia las siguientes normas: a) Para cemento solvente, las Normas ASTM D 2564 y ASTM D 2855. b) Para sellos de caucho o elastómeros, la Norma ASTM F 477. 4.3.3 Para adhesivos especiales, éstos deben ser recomendados por el fabricante y garantizar la durabilidad y buen comportamiento de la unión. (Continúa) -4- 2010-367 NTE INEN 2 059 2010-06 4.3.4 El diseño del tipo de unión será responsabilidad del fabricante, y debe cumplir con los requisitos aplicables y establecidos en esta norma. 4.3.5 Los tubos deben tener una campana y una espiga terminal o dos espigas terminales como se indica a continuación y se detalla en la figura 4. FIGURA 4.1. Tubo con extremos campana y espiga terminal FIGURA 4.2. Tubo con dos espigas terminales. Donde: di d1 d2 l1 l2 = = = = = es el diámetro interior medio del tubo. es el diámetro interior medio de la campana. es el diámetro exterior medio de la espiga terminal. es la longitud de la campana. es la longitud de la espiga terminal. a) Con campana y espiga terminal para unión por cementado solvente. b) Con campana y espiga terminal para unión por sellado elastomérico. c) Con dos espigas terminales (Continúa) -5- 2010-367 NTE INEN 2 059 2010-06 4.3.5.1 Las dimensiones de la campana d1 y l1 y de la espiga terminal d2 y l2, son responsabilidad del fabricante y deben asegurar la hermeticidad de la unión. 4.3.6 Pueden diseñarse otras formas de unión bajo responsabilidad del fabricante siempre y cuando cumplan con los requisitos de hermeticidad de la unión fijada en esta norma. 4.3.7 Las bandas perfiladas utilizadas en la fabricación de los tubos tipo A1 y tipo A2 se ensamblan en circunferencia o en espiral y se fijan entre sí por medio de una unión mecánica, la cual se asegura utilizando cemento solvente, caucho o elastómeros u otro tipo de acople que ofrezca adecuada hermeticidad. 4.3.8 Los tubos tipo B de extrusión continua son fabricados por extrusión simultánea de las paredes lisa y corrugada, fusionando la pared lisa interna con la exterior corrugada. 5. CLASIFICACIÓN 5.1 Los tubos se clasifican de acuerdo con su rigidez anular como se indica en la tabla 1, con una escala basada en series de la 1 a la 7. TABLA 1. Rigidez anular Serie de tubo 1 2 3 4 5 6 2 Rigidez anular mínima (kN/m ) “método de ensayo ISO 9969” 0,5 1 2 4 8 7 16 0,25 2 2 Rigidez anular mínima (kN/m ) “método de ensayo DIN 16961” 4 8 16 31,5 63 125 5.2 Rigidez anular 5.2.1 La rigidez anular es un parámetro requerido para el diseño geométrico y especificación de fabricación del tubo y puede determinarse alternativamente mediante uno de los dos métodos de ensayo descritos en los anexos A y B de esta norma y que son: 1) Método de carga variable ISO 9969 y 2) Método de carga constante DIN 16961. 5.2.1.1 Los valores de rigidez anular que deben cumplir los tubos perfilados según uno u otro método se indican en la tabla 1. 5.2.2 Para determinar la rigidez anular de tubos perfilados con elementos de refuerzo estructural debe aplicarse sobre la tubería reforzada, uno de los métodos alternativos indicados en 5.2.1. 6. REQUISITOS DIMENSIONALES 6.1 Tubos 6.1.1 Longitud. Los tubos deben suministrarse en longitudes fijas de 3, 5, 6, 10 ó 12 m. Otras longitudes podrán ser suministradas mediante acuerdo entre fabricante y comprador. Los extremos del tubo deben cortarse en ángulo recto con su eje. La tolerancia para longitud está dada en la tabla 2. (Continúa) -6- 2010-367 NTE INEN 2 059 2010-06 TABLA 2. Tolerancias para la longitud del tubo Longitud del tubo Tolerancia (a 23°C ± 2°C) fija hasta 12 m + 50 mm otras + 100 mm 6.1.2 Perfilado. Los tipos y dimensiones del perfilado quedan a criterio del fabricante y deben describirse en las hojas técnicas del producto. 6.1.3 Tubos Tipo A1 6.1.3.1 Diámetro interior. El diámetro nominal del tubo tipo A1 que se determina sobre la base del diámetro nominal interior (DNI), debe cumplir con los requisitos dados en la tabla 3, y ser medido de acuerdo con la NTE INEN 499 pero aplicando el siguiente número mínimo de mediciones: Para DNI < 1 000 mm : 4 mediciones Para DNI ≥ 1 000 mm: 8 mediciones 6.1.3.2 Espesor de pared (e1). El espesor mínimo de la pared de la cara interior lisa del tubo y de los accesorios fabricados con éste, debe cumplir los requisitos dados en la tabla 4 y ser medido de acuerdo con la NTE INEN 499, pero aplicando el siguiente número mínimo de mediciones: Para DNI < 1 000 mm : 8 mediciones Para DNI ≥ 1 000 mm: 16 mediciones (Continúa) -7- 2010-367 NTE INEN 2 059 2010-06 TABLA 3. Diámetros nominales e interiores de tubos tipo A1 Diámetro interior Diámetro interior Medio Máximo Interior medio mínimo di mín. DNI (mm) (1) (mm) (2) Serie 1 a 7 (4) 100 125 150 160 175 200 220 250 280 300 315 335 350 400 450 475 500 530 550 580 600 630 650 670 700 710 750 775 800 850 875 900 950 975 1 000 1 060 1 100 1 150 1 200 1 250 1 320 1 360 1 400 1 450 1 500 1 600 1 700 1 800 1 900 2 000 2 200 2 240 2 400 2 500 2 600 2 800 3 000 97 122 146 156 171 195 215 244 273 292 307 327 341 390 439 463 487 517 537 566 585 614 634 653 682 692 731 756 780 829 853 877 926 951 975 1034 1073 1121 1170 1219 1287 1326 1365 1414 1462 1560 1658 1755 1853 1950 2145 2184 2340 2437 2535 2730 2925 Diámetro nominal di máx. (mm) (3) Serie 1 a 4 Serie 5 a 7 (4) (4) 101 127 152 162 178 203 223 254 284 304 320 340 355 406 457 482 507 538 558 589 609 639 660 680 710 720 761 787 812 863 888 913 964 990 1015 1076 1117 1167 1218 1269 1340 1380 1421 1472 1522 1624 1726 1827 1929 2030 2233 2274 2436 2537 2639 2842 3045 102 128 153 163 179 204 224 255 286 306 321 342 357 408 459 485 510 541 562 592 612 642 663 683 714 724 765 791 816 867 893 918 969 995 1020 1081 1123 1173 1224 1275 1346 1387 1428 1479 1530 1632 1735 1836 1939 2040 2244 2285 2448 2550 2652 2856 3060 (1) Por acuerdo entre fabricante y comprador se podrá fabricar tubos con diámetros nominales interiores que no correspondan o consten en la tabla 3, siempre y cuando cumplan con los demás requisitos de esta norma. En este caso las tolerancias de los diámetros deben corresponder al valor del menor diámetro nominal interior dentro del intervalo correspondiente dado en esta tabla. (2) El valor del diámetro interior medio mínimo aproximado ha sido calculado usando la siguiente fórmula: di min = DNI – 0,025 – DNI (3) El valor del diámetro interior medio máximo aproximado ha sido calculado usando las siguientes fórmulas: Serie 1 a 4: di max = 1,0411 di min. Serie 5 a 7: di max = 1,0462 di min. (4) Los valores calculados han sido redondeados al valor de la unidad más próxima. (Continúa) -8- 2010-367 NTE INEN 2 059 2010-06 TABLA 4. Espesores mínimos de pared interior (e1) en mm, de tubos tipo A1 Diametro Nominal Interior Serie del tubo 1 2 3 4 5 6 7 2 Rigidez anular mínima (kN/m ) “método de ensayo ISO 9969” DNI (mm) 0,25 (1) 100 125 150 160 175 200 220 250 280 300 315 335 350 400 450 475 500 530 550 580 600 630 650 670 700 710 750 775 800 850 875 900 950 975 1 000 1060 1 100 1150 1 200 1 250 1 320 1 360 1 400 1450 1 500 1 600 1 700 1 800 1 900 2 000 2 200 2 240 2 400 2 500 2 600 2 800 3 000 2 0,5 1 2 4 8 16 2 0,70 0,80 0,90 0,95 1,00 1,06 1,10 1,16 1,20 1,26 1,30 1,34 1,40 1,42 1,50 1,55 1,60 1,70 1,75 1,80 1,90 1,95 2,00 2,12 2,20 2,30 2,40 2,50 2,64 2,72 2,80 2,90 3,00 3,20 3,40 3,60 3,80 4,00 4,40 4,48 4,80 5,00 5,20 5,60 6,00 Rigidez anular mínima (kN/m ) “método de ensayo DIN 16961” 4 8 16 31,5 63 0,75 0,75 0,75 0,79 0,84 0,88 1,00 1,13 1,19 1,25 1,33 1,38 1,45 1,50 1,58 1,63 1,68 1,75 1,78 1,88 1,94 2,00 2,13 2,19 2,25 2,38 2,44 2,50 2,65 2,75 2,88 3,00 3,13 3,30 3,40 3,50 3,63 3,75 4,00 4,25 4,50 4,75 5,00 5,50 5,60 6,00 6,25 6,50 7,00 7,50 0,80 0,80 0,80 0,88 1,00 1,12 1,20 1,26 1,34 1,40 1,60 1,80 1,90 2,00 2,12 2,20 2,32 2,40 2,52 2,60 2,64 2,80 2,84 3,00 3,10 3,20 3,40 3,50 3,60 3,80 3,90 4,00 4,24 4,40 4,60 4,80 5,00 5,28 5,44 5,60 5,80 6,00 6,40 6,80 7,20 7,60 8,00 8,80 8,96 9,60 10,00 10,40 11,20 12,00 0,80 0,80 0,80 0,88 0,94 0,98 1,04 1,09 1,25 1,41 1,49 1,56 1,66 1,72 1,82 1,88 1,97 2,03 2,09 2,19 2,22 2,34 2,42 2,50 2,15 2,48 2,81 2,97 3,15 3,13 3,32 3,44 3,60 3,75 3,91 4,13 4,25 4,38 4,54 4,69 5,00 5,32 5,63 5,94 6,25 6,88 7,00 7,50 7,81 8,13 8,75 9,38 0,75 0,80 0,90 1,00 1,10 1,25 1,40 1,50 1,58 1,68 1,75 2,00 2,25 2,38 2,50 2,65 2,75 2,90 3,00 3,15 3,25 3,35 3,50 3,55 3,75 3,88 4,00 4,25 4,38 4,50 4,75 4,88 5,00 5,30 5,50 5,75 6,00 6,25 6,60 6,80 7,00 7,25 7,50 8,00 8,50 9,00 9,50 10,00 11,00 11,20 12,00 12,50 13,00 14,00 15,00 0,78 0,94 1,00 1,12 1,25 1,37 1,56 1,75 1,88 1,97 2,10 2,19 2,50 2,81 2,97 3,13 3,32 3,44 3,63 3,75 3,94 4,07 4,19 4,38 4,44 4,69 4,85 5,00 5,32 5,48 5,63 5,94 6,10 6,25 6,62 6,88 7,19 7,50 7,81 8,25 8,50 8,75 9,07 9,38 10,00 10,63 11,25 11,88 12,50 13,75 14,00 15,00 15,63 16,25 17,50 18,75 125 0,79 0,99 1,19 1,27 1,39 1,59 1,75 1,98 2,22 2,38 2,50 2,66 2,78 3,17 3,57 3,77 3,97 4,21 4,37 4,60 4,76 5,00 5,16 5,32 5,56 5,63 5,95 6,15 6,35 6,74 6,94 7,14 7,54 7,74 7,94 8,41 8,73 9,13 9,52 9,92 10,48 10,79 11,11 11,51 11,90 12,70 13,50 14,29 15,08 15,87 17,46 17,78 19,05 19,84 20,63 22,22 23,81 (1) Para el caso de otros diámetros nominales interiores los espesores deben corresponder al valor interpolado entre los valores de diámetro nominal interior dentro del intervalo correspondiente dado en esta tabla. (Continúa) -9- 2010-367 NTE INEN 2 059 6.1.4 2010-06 Dimensiones de los tubos Tipo A2 6.1.4.1 Diámetro exterior. El diámetro nominal del tubo tipo A2 que se determina sobre la base del diámetro nominal exterior (DNE) debe cumplir con los valores indicados en la tabla 5, y ser medido de acuerdo con la NTE INEN 499 pero aplicando el siguiente número mínimo de medidas: Para DNE < 1 000 mm : 4 mediciones Para DNE ≥ 1 000 mm : 8 mediciones 6.1.4.2 Diámetro interior. El diámetro interior medio mínimo del tubo tipo A2 debe cumplir con los requisitos dados en la tabla 5 y ser medido de acuerdo con la NTE INEN 499, pero aplicando el siguiente número mínimo de mediciones: Para DNE < 1 000 mm : 4 mediciones Para DNE ≥ 1 000 mm : 8 mediciones 6.1.4.3 Espesor de pared (e1). El espesor mínimo de la pared de la cara interior lisa del tubo y de los accesorios fabricados con éste, debe cumplir los requisitos dados en la tabla 6, y ser medido de acuerdo con la NTE INEN 499, pero aplicando el siguiente número mínimo de mediciones: Para DNE < 1 000 mm : 8 mediciones Para DNE ≥ 1 000 mm : 16 mediciones (Continúa) -10- 2010-367 NTE INEN 2 059 2010-06 TABLA 5. Diámetros exteriores e interiores de tubos tipo A2 Diámetro nominal DNE Diámetro exterior Medio de mín. de máx. Diámetro interior medio mínimo di mín. (mm) (1) (mm) (mm) (mm) 315 315 319 275 335 335 339 300 355 355 359 320 400 400 405 355 450 450 455 401 475 475 480 427 500 500 506 455 530 530 536 486 545 545 551 501 560 560 567 516 580 580 587 532 600 600 607 548 630 630 637 572 640 640 648 580 660 660 668 600 670 670 678 630 690 690 698 650 730 730 739 664 750 750 759 680 775 775 784 700 800 800 809 725 825 825 835 750 850 850 860 775 875 875 885 800 900 900 911 841 920 920 931 860 950 950 961 890 960 960 971 900 1000 1000 1011 923 1035 1035 1047 944 1060 1060 1072 969 1090 1090 1102 1000 1100 1100 1113 1012 1130 1130 1143 1050 1150 1150 1163 1065 1200 1200 1213 1102 1245 1245 1259 1140 1255 1255 1275 1150 1320 1320 1340 1218 1360 1360 1380 1260 1400 1400 1420 1300 1450 1450 1470 1350 1500 1500 1525 1400 1550 1550 1575 1450 1600 1600 1625 1500 1700 1700 1725 1600 1800 1800 1825 1700 1900 1900 1925 1800 2000 2000 2025 1900 2100 2100 2125 2000 2200 2200 2225 2100 2300 2300 2325 2200 2400 2400 2425 2300 2500 2500 2525 2400 2600 2600 2625 2500 (1) Por acuerdo entre fabricante y comprador se podrá fabricar tubos con diámetros nominales exteriores que no consten en la tabla 5, siempre y cuando cumplan con los demás requisitos de esta norma. En este caso las tolerancias de los diámetros externos deben corresponder al valor del menor diámetro nominal exterior dentro del intervalo correspondiente dado en esta tabla y para el caso del diámetro interior medio mínimo, sus valores se obtienen por interpolación dentro del intervalo correspondiente de esta tabla. (Continúa) -11- 2010-367 NTE INEN 2 059 2010-06 TABLA 6. Espesores mínimos de pared interior (e1) en mm, de tubos tipo A2 Diámetro Nominal exterior DNE (mm) (1) 315 335 355 400 450 475 500 530 545 560 580 600 630 640 660 670 690 730 750 775 800 825 850 875 900 920 950 960 1 000 1 035 1 060 1 090 1 100 1 130 1 150 1 200 1 245 1 255 1 320 1 360 1 400 1 450 1 500 1 550 1 600 1 700 1 800 1 900 2 000 2 100 2 200 2 300 2 400 2 500 2 600 Serie del tubo 1 2 3 4 5 6 7 2 0,25 2 1,78 1,78 1,78 1.78 1,78 1.78 1.78 1.78 1,78 1.78 1,78 1.78 1,78 1.78 1.78 1.78 1,78 1.78 1.83 1.88 1,96 2.05 2.12 2.31 2.36 2.48 2.66 2.67 2,77 2,8 2.82 2,84 2.85 2,87 2.89 2.92 2.96 2.99 3.03 3.06 3.10 3.14 3.18 3.21 3.25 Rigidez anular mínima (kN/m ) “método de ensayo ISO 9969” 0,5 1 2 4 8 2 Rigidez anular mínima (kN/m ) “método de ensayo DIN 16961” 4 8 16 31,5 63 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.78 1.79 1.81 1.86 1,78 1,78 1,80 1,86 1,98 1,78 1,78 1,80 1,88 2,04 1.78 1.78 1.81 1.91 2.10 1,78 1,78 1,82 1,97 2,26 1,78 1,78 1,84 2,04 2,42 1,78 1,78 1,86 2,13 2,65 1.78 1.78 1.87 2.16 2.73 1,78 1,78 1,89 2,23 2,92 1.78 1.78 1.90 2.26 3.01 1.78 1.78 1.91 2.30 3.10 1.78 1.78 1.92 2.37 3.27 1,78 1,78 2,00 2,45 3,33 1.78 1.78 2.11 2.54 3.41 1,78 1,78 2,22 2,64 3,48 1.78 1.78 2.32 2.73 3.56 1,78 1,78 2,44 2,86 3,72 1.78 1.78 2.55 2.99 3.88 1.78 1.95 2.67 3.12 4.04 1.78 2.00 2.75 3.34 4.15 1,78 2,00 2,75 3,46 4,26 1.78 2.00 2.75 3.50 4.30 1.93 2.15 2.94 3.52 4.38 2.06 2.29 3.10 3.54 4.45 2,15 2,39 3,23 3,69 4,63 2.25 2.50 3.38 3.86 4.85 2.32 2.58 3.48 3.98 5.0 2.53 2.81 3.79 4.34 5.45 2,58 2,86 3,85 4,38 5,47 2.70 2.99 3.99 4.49 5.51 2.90 3.20 4.25 4.75 5.77 2.91 3.21 4.26 4.76 5.78 3,01 3,32 4,38 4,87 5,87 3,04 3,35 4,43 4,92 5,92 3.07 3.38 4.47 4.97 5.98 3,08 3,40 4,50 5,00 6,02 3.10 3.42 4.52 5.03 6.05 3,12 3,44 4,55 5,06 6,09 3.14 3.46 4.58 5.09 6.13 3.18 3.50 4.63 5.15 6.20 3.22 3.54 4.69 5.21 6.27 3.26 3.59 4.74 5.27 6.35 3.29 3.63 4.80 5.34 6.43 3.33 3.67 4.86 5.40 6.50 3.37 3.72 4.92 5.46 6.58 3.41 3.76 4.98 5.53 6.66 3.46 3.81 5.04 5.60 6.74 3.50 3.85 5.10 5.66 6.82 3.54 3.90 5.16 5.73 6.90 16 125 1.78 1.78 1.78 1.78 1.78 1.78 1.95 2,21 2,34 2.47 2,82 3,16 3,69 3.86 4,27 4.47 4.66 5.05 5,05 5.05 5,12 5.20 5,42 5.63 5.84 5.95 6,09 6.14 6.19 6.24 6,49 6.80 6.99 7.62 7.65 7.71 7.76 7.77 7,82 7,89 7.96 8,01 8.06 8,11 8.16 8.25 8.35 8.45 8.55 8.66 8.76 8.87 8.97 9.08 9.19 (1) Para el caso de otros diámetros nominales exteriores, los espesores deben corresponder al valor interpolado entre los valores de diámetro nominal exterior dentro del intervalo correspondiente dado en esta tabla. 6.1.5 Tubos Tipo B 6.1.5.1 Diámetro exterior. El diámetro nominal del tubo Tipo B que se determina sobre la base del diámetro nominal exterior (DNE), debe cumplir con los valores indicados en la tabla 7, y ser medido de acuerdo con la NTE INEN 499, pero aplicando el siguiente número mínimo de mediciones: Para DNE < 1 000 mm : 4 mediciones Para DNE ≥ 1 000 mm : 8 mediciones (Continúa) -12- 2010-367 NTE INEN 2 059 2010-06 6.1.5.2 Diámetro interior. El diámetro interior medio mínimo del tubo tipo B debe cumplir con los requisitos dados en la tabla 7 y ser medido de acuerdo con la NTE INEN 499, pero aplicando el siguiente número mínimo de mediciones: Para DNE < 1 000 mm : 4 mediciones Para DNE ≥ 1 000 mm : 8 mediciones TABLA 7. Diámetro exteriores e interiores de tubos tipo B Diámetro nominal Diámetro exterior medio mínimo Diámetro exterior medio máximo Diámetro interior medio mínimo exterior de mín. de máx. di mín. DNE (mm) (mm) (mm) (mm) (1) 110 109,4 110,4 97 125 124,3 125,4 107 160 159,1 160,5 135 175 174,0 175,5 149 200 198,8 200,6 172 220 218,7 220,7 190 250 248,5 250,8 216 280 278,4 280,9 241 315 313,2 316,0 270 335 333,0 336,0 290 355 352,9 356,1 310 400 397,6 401,2 340 440 437,4 441,4 374 450 447,3 451,4 383 500 497,0 501,5 432 540 536,8 541,6 465 630 626,3 631,9 540 650 646,2 652,0 558 710 705,8 712,1 614 760 755,5 762,3 651 800 795,2 802,4 680 875 869,8 877,6 744 900 894,6 902,7 766 975 969,2 977,9 840 1 000 994,0 1 003,0 864 1 090 1 083,5 1 093,3 942 1 200 1 192,8 1 203,6 1 037 (1) Por acuerdo entre fabricante y comprador se podrá fabricar tubos con diámetros nominales exteriores que no consten en la tabla 7, siempre y cuando cumplan con los demás requisitos de esta norma. En este caso los diámetros externos e internos deben corresponder al valor interpolado dentro del intervalo correspondiente de esta tabla. 6.1.5.3 Espesores de pared (e1), (e2) y (e3). Los espesores mínimos de las paredes interior y exterior en correspondencia con la cresta de la corrugación y en el valle, deben cumplir con los valores indicados en la tabla 8, y ser medidos de acuerdo con la NTE INEN 499, pero aplicando el siguiente número mínimo de mediciones: Para DNE < 1 000 mm : 8 mediciones Para DNE ≥ 1 000 mm : 16 mediciones (Continúa) -13- 2010-367 NTE INEN 2 059 2010-06 TABLA 8. Espesores mínimos de pared de tubos tipo B TABLA 8. Espesores mínimos de pared de tubos tipo B Diámetro nominal exterior Espesor mínimo de Espesor mínimo pared interior de pared exterior Espesor mínimo en el valle DNE e1 e2 e3 (mm) (mm) (mm) (mm) (1) 110 0,70 0,46 0,71 125 0,70 0,49 0,74 160 0,70 0,55 0,81 175 0,74 0,60 0,89 200 0,80 0,69 1,03 220 0,89 0,75 1,13 250 1,03 0,85 1,29 280 1,18 1,00 1,50 315 1,35 1,18 1,75 335 1,49 1,24 1,90 355 1,63 1,31 2,04 400 1,96 1,40 2,34 440 2,04 1,54 2,47 450 2,06 1,58 2,50 500 2,18 1,73 2,65 540 2,34 1,84 2,77 630 2,69 2,09 3,04 650 2,76 2,14 3,13 710 2,99 2,27 3,39 760 3,13 2,45 3,56 800 3,25 2,60 3,69 875 3,48 2,84 3,95 900 3,56 2,92 4,04 975 3,79 3,16 4,31 1 000 3,87 3,24 4,40 1 090 4,15 3,53 4,72 1 200 4,49 3,88 5,12 (1) Para el caso de otros diámetros nominales exteriores, los espesores deben corresponder al valor interpolado entre los valores de diámetro nominal exterior dentro del intervalo correspondiente dado en esta tabla. (Continúa) -14- 2010-367 NTE INEN 2 059 2010-06 FIGURA 5. Codos recortados TABLA 9. Codos recortados l ≈ (mm) Diámetro Diámetro nominal interior DNI del tubo (mm) di (mm) Número de segmentos r 2 2 3 3 4 4 α = 15º α = 30º α = 45º α = 60º α = 75º α = 90º <300 <300 Hecho a propósito - Sujeto a convenio 300 315 300 315 40 42 85 90 125 132 175 185 230 245 300 315 350 350 45 98 145 205 270 350 400 400 50 110 165 230 305 400 450 450 58 125 185 260 345 450 500 500 Como 65 135 205 290 385 500 600 600 especifica 80 160 245 345 460 600 630 630 el 83 168 260 365 485 630 700 700 fabricante 90 185 290 405 535 700 710 710 92 192 295 410 545 710 800 800 105 215 330 460 615 800 900 900 120 240 370 520 690 900 1 000 1 000 130 265 415 575 770 1 000 1 200 1 200 160 320 495 695 920 1 200 >1 200 >1 200 Hecho a propósito - Sujeto a convenio (Continúa) -15- 2010-367 NTE INEN 2 059 2010-06 FIGURA 6. Ramales a 45° di2 di2 di1 di1 TABLA 10. Ramales a 45° (dimensiones en mm) Diámet ro nomin al DN1 <300 3002) 300 350 Diámetr o interior del tubo 1) di1 <300 3002) 315 350 400 450 400 450 500 500 600 2) 600 600 2) 630 700 2) 700 800 700 2) 715 800 Diáme tro nomin 1) al DN2 250 300 300 350 250 300 300 350 400 450 250 300 300 350 400 450 500 250 300 300 350 400 450 500 600 600 250 300 300 350 400 450 500 600 600 700 700 800 > 800 > 800 1) DN1 DN2 2) Ver numeral 6.2.1.1 Diáme Z1 Z2 tro interio r del tubo di2 a propósito - Sujeto a convenio Hecho 250 300 750 350 2) 315 350 250 300 315 900 400 350 400 450 250 300 315 350 1000 400 400 450 500 250 300 315 350 1200 450 400 450 500 600 630 250 300 315 350 400 450 1400 500 500 600 630 700 715 Z3 750 900 1000 1200 1400 800 Hecho a propósito - Sujeto a convenio (Continúa) -16- 2010-367 NTE INEN 2 059 2010-06 FIGURA 7. Reducciones de tubos di2 di1 di2 di1 t1 y t2 a criterio del fabricante TABLA 11. Reducciones de tubos (dimensiones en mm) Diámetro nominal DN1 Diámetro interno del Diámetro nominal del Diámetro interno 1) tubo di1 tubo DN2 di2 <300 300 315 400 500 600 600 <300 300 1) 315 400 500 600 1) 630 l ≈ Hecho a propósito - sujeto a convenio 400 400 350 500 500 700 500 600 500 600 350 700 600 630 700 600 600 600 630 350 350 700 700 750 700 715 700 700 700 700 715 400 350 800 800 750 700 700 700 1) 715 800 900 800 900 350 750 800 800 900 1 000 900 1 000 350 750 > 800 > 800 Hecho a propósito - sujeto a convenio 1) Ver numeral 6.2.1.1 (Continúa) -17- 2010-367 NTE INEN 2 059 2010-06 FIGURA 8. Adaptadores TABLA 12. Adaptadores (dimensiones en mm) Diámetro Diámetro Diámetro t m z α nominal nominal exterior del ≈ ≈ ≈ ≈ 300 300 500 a criterio del DN1 1) DN2 1) tubo de 100 100 110 125 De acuerdo 125 125 con el 125 140 diámetro 150 160 nominal DNI 150 180 indicado 200 200 en la 200 225 Tabla 3 250 250 250 280 300 315 305 355 1) 2) 2) fabricante 400 400 ver tabla 10 de acuerdo con DIN 19537 Parte 1 (Continúa) -18- 2010-367 NTE INEN 2 059 2010-06 6.2 Accesorios 6.2.1 Para tubos tipo A1. 6.2.1.1 Fabricación. Los accesorios deben ser fabricados uniendo segmentos de tubos con una rigidez anular que se ubique en la serie de los tubos que se van a acoplar. Las dimensiones de los accesorios son las que se indican en los numerales 6.2.1.3 a 6.2.1.8. a) No es necesario que los accesorios correspondan a los diseños ilustrados en esta norma; su cumplimiento se refiere solo a las dimensiones especificadas en las tablas 9, 10, 11 y 12. Podrán fabricarse accesorios distintos a los señalados en esta norma, incluso con otros diámetros y materiales, siempre y cuando la rigidez anular del conjunto tubería - accesorio se ubique como mínimo en la serie de los tubos que se acoplan. b) Para una mayor comprensión en las figuras 5, 6, 7 y 8 no se indica el perfil de pared. c) En algunos casos, a un diámetro nominal de un accesorio se le asignan dos diámetros internos. Cuando se solicitan tales accesorios, el diámetro interno di (di1 y di2 para ramales y reducciones, respectivamente), debe ser especificado adicionalmente. 6.2.1.2 Símbolos. Se usan los siguientes símbolos para identificar los accesorios: a) Codos recortados b) Ramales a 45° c) Reducciones de tubo d) Adaptadores e) Silletas f) Anillo de unión CR R45 RT A S U 6.2.1.3 Codos recortados (ver figura 5 y tabla 9). 6.2.1.4 Ramales a 45° (ver figura 6 y tabla 10). 6.2.1.5 Reducciones de tubos (ver figura 7 y tabla 11). 6.2.1.6 Adaptadores (ver figura 8 y tabla 12). 6.2.1.7 Silletas o monturas de derivación con ángulo ∝ de 45° ó de 90°. (Figura 14) de diámetro interior di igual a diámetro exterior del tubo principal (de1). La longitud de la espiga t debe ser 1,5 de2. La longitud de la silleta l5 debe ser de 4 de2 y la longitud del arco a debe ser mínimo 2,35 de2 y fabricada en lámina maciza de PVC. 6.2.1.8 Anillos de unión (ver figura 9). 6.2.2 Accesorios para tubos tipo A2 y B 6.2.2.1 Los diámetros de las espigas terminadas de los accesorios corresponderán a lo señalado para los tubos tipo A2 y B en las tablas 5 y 7. 6.2.2.2 El diámetro interior medio mínimo (di mín.) de los accesorios para tubos tipo A2 y B, no será menor que el 98% del diámetro interior medio mínimo de los tubos, para los que son designados. 6.2.2.3 Para tubos tipo A2 y B son aplicables los siguientes tipos de accesorios. a) Codos. Codos de curvatura lisa, de espiga-campana y campana-campana de los siguientes ángulos nominales preferidos: 11,25°, 15°, 22,5°, 3 0°, 45° y entre 87,5° y 90° (ver figuras 10 y 11) b) Uniones con tope o deslizante (ver figura 12). c) Reductores (ver figura 13) (Continúa) -19- 2010-367 NTE INEN 2 059 2010-06 d) Derivación y derivación reducida (ver figura 14). Los ángulos nominales preferidos: 45° y entre 87,5° y 90°. e) Silleta o montura de derivación (ver figura 15). - El ángulo nominal ∝ puede ser 45° y 90° cuando de 2/de1 preferido es 45°. - El mínimo cubrimiento axial L, en mm debe cumplir la siguiente especificación L min de2 ≤ 110 mm 50 mm 110 < de2 ≤ 125 mm 60 mm ≤ 2/3. El ángulo nominal 125 < de2 ≤ 160 mm 70 mm 160 < de2 ≤ 200 mm 80 mm - Para monturas que tienen de1 < 315 mm, el cubrimiento circunferencial, a, será no menor que la mitad de la circunferencia. - Para monturas que tienen de1 ≥ 315 mm, el cubrimiento circunferencial, a, será no menor de 80 mm f) Tapones. (Figura 16). - La mínima longitud de la espiga “L” será (C máx + 10) mm, siendo C máx la profundidad de la zona de sellado. 6.2.2.4 Los valores Z1, Z2 y Z3 en las figuras 10, 11, 13, 14 y 15 serán determinados de acuerdo con la fórmula correspondiente al tipo de accesorio especificado en la norma ISO 265–1. 6.2.2.5 No es necesario que los accesorios correspondan a los diseños ilustrados en esta norma; su cumplimiento se refiere solo a las dimensiones especificadas en el numeral 6.2.2.1 y las figuras 10, 11, 12, 13, 14, 15 y 16. Podrán fabricarse accesorios distintos a los señalados en esta norma, incluso con otros diámetros y materiales, siempre y cuando la rigidez anular del conjunto tubería - accesorio se ubique como mínimo en la serie de los tubos que se acoplan. FIGURA 9. A. Perfil Unión I (Continúa) -20- 2010-367 NTE INEN 2 059 2010-06 DIÁMETRO PERFIL UNION I (mm) NOMINAL DNI (mm) e1 mínimo 1,5 3,2 ≤ 1 000 > 1 000 e2 mínimo 0,5 1,4 1 mínimo 132 190 FIGURA 9. B. Perfil Unión II DIÁMETRO NOMINAL DNI (mm) PERFIL UNION II (mm) e mínimo L mínimo 2,0 134 2,4 134 2,9 176 3,9 192 5,1 224 160 200 250 315 400 FIGURA 10. Codos de 45° (Continúa) -21- 2010-367 NTE INEN 2 059 2010-06 FIGURA 11. Codos de 90° FIGURA 12. Uniones con tope o deslizante (Continúa) -22- 2010-367 NTE INEN 2 059 2010-06 FIGURA 13. Reductores FIGURA 14. Ramales FIGURA 14.A. Ramales de salida recta (Continúa) -23- 2010-367 NTE INEN 2 059 2010-06 FIGURA 14.B. Ramales de acceso curvo FIGURA 15. Silletas o monturas de derivación para cementado solvente a di A1 y ) ls/2 ls/2 A1 y ls (Continúa) -24- 2010-367 NTE INEN 2 059 2010-06 FIGURA 16. Tapones 7. REQUISITOS MECÁNICOS Y FÍSICOS 7.1 Resistencia al impacto 7.1.1 Los tubos de PVC rígido tipo A1 y tipo A2 deben tener una resistencia mínima al impacto igual a la indicada en la tabla 13 y los tubos tipo B igual a la indicada en la tabla 14, cuando se ensayan de acuerdo con el método establecido en la norma ASTM D 2444 usando la forma de percutor y apoyo tipo B (Ver figura 17). FIGURA 17. Percutor para ensayo de impacto 50,8 mm mín 50,8 mm R 0,8 a 9,4 mm TABLA 13 Resistencia al impacto tubos tipo A1 y A2 Diámetro Tamaño Número Energía de nominal de de impacto DNI y DNE muestra golpes mm kg x m J 8 81 ≤ 125 10 100 150 11 108 160 11 108 200 14 135 250 6 1 18 176 300 19 189 315 22 222 400 24 241 450 26 260 500 28 280 550 30 299 ≥ 600 NOTA: Se podrá utilizar distintas masas de percutor y alturas de caída, siempre y cuando la energía de impacto sea equivalente y no varíe la forma del percutor. TABLA 14 Resistencia al impacto tubos tipo B Diámetro Tamaño Número nominal de de Energía de DNE muestra golpes impacto mm kg x m J 8 81 ≤ 125 11 108 160 11 108 175 6 1 11 108 200 12 119 220 14 135 250 16 160 280 19 189 ≥ 315 NOTA: Se podrá utilizar distintas masas de percutor y alturas de caída, siempre y cuando la energía de impacto sea equivalente y no varíe la forma del percutor. (Continúa) -25- 2010-367 NTE INEN 2 059 2010-06 7.1.2 Los especímenes de ensayo deben tener 150 mm de longitud para diámetros nominales de 100 mm a 350 mm, y de 300 mm para diámetros mayores de 350 mm. 7.1.3 Los ensayos de resistencia al impacto deben tomarse en tres diferentes sitios del tubo que son: a) directamente sobre la nervadura o corrugación, de modo que estas reciban el impacto directamente centrado en la cara del percutor; b) directamente en el espacio de tubo intermedio entre nervaduras o corrugaciones (cuando el espaciamiento físico no permite un golpe directo, se omite esta orientación; el tubo de perfil cerrado siempre permite un golpe directo entre nervaduras); y c) directamente sobre la costura (cuando una costura no puede ser golpeada directamente, se omite esta orientación). Se deben ensayar un total de seis especímenes, con dos en cada orientación; cuando se omita uno o más orientaciones los seis especímenes serán divididos entre las orientaciones restantes. Cualquier grieta, rotura o fractura de la pared interior del tubo se considera falla del espécimen de ensayo. La separación entre las nervaduras o corrugaciones y la pared interior del tubo también constituye una falla. Todos los seis especímenes deben pasar el ensayo; si uno falla se deberá ensayar otros seis especímenes y once de los doce ensayados deberán satisfacer la prueba. 7.2 Hermeticidad de las uniones de los tubos 7.2.1 Hermeticidad bajo presión interna. Cuando se ensayen de acuerdo con el numeral 7.2.2, las uniones de los tubos deben ser herméticas. 7.2.2 Ensayo de presión interna. Un acople entre tubos de longitud tal que permita la realización del ensayo para todo tipo de junta y con un tapón debidamente anclado en cada extremo, y que garantice hermeticidad, debe ser llenado con agua o con aire hasta alcanzar una presión mínima de 50 kPa, manteniéndola durante 15 minutos. Durante el ensayo la probeta debe aislarse del sistema presurizador antes de empezar con el ensayo de presión interna. Las probetas deben acondicionarse no más de 1 hora. Se considera que existe hermeticidad si el agua o el aire no se escapa por la junta o por cualquier parte de los tubos ensamblados y la presión no baja de 50 kPa. El intervalo de escala de variación del manómetro para medir la presión debe ser de 5 kPa. 7.2.3 Resistencia a la penetración de raíces. Cuando se ensayen de acuerdo con el numeral 7.2.2, las uniones de tubos enterrados para conducción de fluidos, se consideran resistentes a la penetración de raíces. 7.3 Resistencia a la acetona. La determinación de la calidad de los tubos de PVC por inmersión en acetona anhidra debe efectuarse en una sección transversal, de la banda en caso de los tubos tipo A1 y A2, y del tubo para el tipo B, de acuerdo con el ensayo indicado en la NTE INEN 507. Después del ensayo, el espécimen no deberá presentar signos de desintegración o exfoliación en más de un 10% de su superficie interior ni en más de un 10% de su superficie exterior. El ablandamiento o hinchazón no deben considerarse como fallas del material. 7.4 Temperatura de ablandamiento Vicat. El ensayo de la temperatura de ablandamiento Vicat para tubos de PVC debe efectuarse de acuerdo con la Norma ISO 2507 – Parte 1 y 2. La muestra constará de una o más placas hasta completar el espesor de 2,4 mm requerido para el ensayo. La temperatura de ablandamiento Vicat no debe ser menor de 76°C. 7.5 Resistencia al aplastamiento. Tubos tipo A1 y A2. Aplastar tres especímenes de tubo entre placas paralelas en una prensa adecuada hasta que su diámetro interior se reduzca el 40% de su dimensión original. La velocidad de aplicación de la carga debe ser uniforme y adecuada para que la operación se realice entre dos y cinco minutos. 7.5.1.1 Se considera que los especímenes han pasado el ensayo si no presentan evidencia de fisuras, grietas, roturas o desprendimiento de nervaduras o costuras. Los pequeños desprendimientos iniciados en el extremo cortado de las nervaduras no constituyen falla. (Continúa) -26- 2010-367 NTE INEN 2 059 2010-06 7.5.1.2 Se considera que el espécimen ha fallado en este ensayo si la carga no aumenta en forma continua (o uniformemente) a medida que aumenta la deflexión hasta el punto de máxima carga. El punto de máxima carga no debe ser menor del 30% de deflexión. 7.5.1.3 Los especímenes de ensayo deben tener una longitud mínima de 150 mm para diámetros nominales de 100 a 350 mm, y de 300 mm para diámetros mayores de 350 mm. 7.5.2 Tubos tipo B. Aplastar tres especímenes de tubo entre placas paralelas en una prensa adecuada, hasta que su diámetro interior se reduzca el 40% de su dimensión original. La velocidad de aplicación de carga debe ser uniforme y adecuada para que la operación se realice entre dos y cinco minutos. 7.5.2.1 Se considera que los especímenes han pasado el ensayo si no presentan evidencia de fisuras, grietas, roturas o separación de las dos paredes. Deformaciones en las corrugaciones sin separación del material no se consideran falla. 7.5.2.2 Los especímenes de ensayo deben ser cortados en el valle de la corrugación y tener una longitud mínima de 150 mm para diámetros nominales de 110 mm a 500 mm y de 300 mm para diámetros mayores a 500 mm. 7.6 Canales expuestos. Los canales expuestos por corte de la tubería de perfil cerrado Tipo A2, deben ser sellados con un material que provea una adecuada hermeticidad para prevenir infiltraciones y fugas y ser resistente al medio ambiente de los sistemas de alcantarillado. 7.7 Adhesión. Para los tubos Tipo B se debe ensayar la adhesión entre las paredes interna y externa mediante un probador o punta de cuchillo. De separarse las dos paredes en el valle del corrugado, no deben generarse superficies lisas. Las muestras se deben someter a ensayo en ocho puntos igualmente distribuidos en torno a la circunferencia. 8. MUESTREO E INSPECCIÓN 8.1 Control interno. Se realizará de acuerdo con lo especificado en el sistema de gestión de la calidad del fabricante. 8.2 Control externo. La inspección debe estar de acuerdo con las disposiciones de la NTE INEN 2016. 9. ROTULADO 9.1 Tubos. Los tubos deben marcarse en forma legible e indeleble de tal forma que por cada 3 m exista por lo menos una leyenda completa. Para tubos de diámetro igual o superior a 400 mm, debe rotularse al menos una leyenda completa y continua en cada tubo. En cualquier caso deben presentar como mínimo la siguiente información: a) b) c) d) e) f) g) h) i) j) Nombre o identificación del fabricante Tipo del tubo A1, A2 o B Material de fabricación: PVC Diámetro nominal Serie del tubo, rigidez y método de ensayo ISO 9969 ó DIN 16961. NTE INEN de referencia Identificación del lote Fecha de fabricación, que puede ser o estar incluida explícitamente en la identificación del lote La aplicación o uso del tubo, según la presente norma País de origen (Continúa) -27- 2010-367 NTE INEN 2 059 2010-06 9.2 Accesorios. Los accesorios deben marcarse en forma legible e indeleble y deben presentar como mínimo la siguiente información: a) b) c) d) e) f) Nombre o identificación del fabricante Material de fabricación Diámetro nominal NTE INEN de referencia Número de lote País de origen 9.2.1 La información de los literales d, e y f puede estar impresa en el empaque. 9.3 Los tubos y accesorios no deben presentar leyendas de significado ambiguo, ni descripción de características del producto que no puedan comprobarse debidamente. 9.4 Los tubos y accesorios perfilados, podrán ser rotulados internamente cuando el ancho del valle (entre costillas, nervaduras o corrugaciones) en la superficie exterior, no lo permita. En este caso para el rotulado podrá utilizarse cualquier método alternativo que asegure el cumplimiento de 9.1 o 9.2, en los extremos del tubo o accesorio, pudiéndose en este último rotular una sola vez. (Continúa) -28- 2010-367 NTE INEN 2 059 2010-06 ANEXO A DETERMINACIÓN DE LA RIGIDEZ ANULAR. MÉTODO DE LA CARGA VARIABLE A.1 Alcance. Este anexo especifica el método para determinar la rigidez anular de tubos termoplásticos de sección transversal circular, por medio de la aplicación de una carga variable. A.2 Símbolos. En este anexo se usan los siguientes símbolos: Unidades DN = di = F = l = R.A. = y = A.3 diámetro nominal del tubo diámetro interior de la pieza de ensayo del tubo fuerza de carga longitud de la pieza de ensayo rigidez anular deflexión vertical mm mm kN m 2 kN/m m Fundamento La rigidez anular está determinada por la medición de la pieza y de la deflexión, mientras se defleja el tubo a velocidad constante. Una longitud de tubo apoyada horizontalmente es comprimida verticalmente entre dos placas planas paralelas movidas a una velocidad constante que es dependiente del diámetro del tubo. Se genera una curva de fuerza vs. deflexión. La rigidez anular se calcula como una función de la fuerza necesaria para producir la deflexión de 0,03 di diametralmente en la sección transversal de la tubería. A.4 Equipos A.4.1 Máquina para ensayo de compresión, capaz de que el movimiento del cabezal se ajuste a una velocidad constante de acuerdo con el diámetro nominal de la tubería en concordancia con la tabla A1, con la suficiente fuerza y desplazamiento para producir la deflexión especificada (ver literal A.7) a través de un par de placas paralelas (A.4.2.) TABLA A.1. Velocidad de deflexión Diámetro nominal DN del tubo mm DN ≤ 100 100 < DN ≤ 200 200 < DN ≤ 400 400 < DN ≤ 1 000 DN > 1 000 Velocidad de deflexión mm/min 2 ± 0,4 5 ± 1 10 ± 2 20 ± 2 50 ± 5 A.4.2 Dos placas de acero, a través de las que se puede aplicar la fuerza de compresión a la pieza de ensayo. Las placas deben ser planas, lisas y limpias y no deberán deformarse durante el ensayo a una magnitud que afecte a los resultados. La longitud de cada placa deberá ser por lo menos igual a la longitud de la pieza de ensayo. El ancho de cada placa no deberá ser menor que el máximo ancho de la superficie en contacto con la pieza de ensayo mientras está bajo carga más 25 mm. (Continúa) -29- 2010-367 NTE INEN 2 059 2010-06 A.4.3 Dispositivos de medición, capaces de determinar: - La longitud de la pieza de ensayo dentro de 1 mm (ver A.5.2) - El diámetro interior de la pieza de ensayo dentro de 0,5% del valor nominal - El cambio de diámetro interior de la pieza de ensayo en la dirección de la carga con una exactitud de 0,1 mm ó 1% de deflexión, cualquiera sea el mayor. Un ejemplo de un dispositivo para medir el diámetro interno de los tubos corrugados se muestra en la figura A.1. FIGURA A.1. Ejemplo de un dispositivo para medir el diámetro interior de un tubo corrugado. A.4.4 Dispositivo para medir la fuerza, capaz de determinar dentro del 2% la fuerza necesaria para producir del 1% al 4% de deflexión de la pieza de ensayo diametralmente a través de la pieza de ensayo. A.5 Piezas de ensayo A.5.1 Marcado y número de las piezas de ensayo. El tubo para el cual va a ser determinada la rigidez anular debe ser marcado con una línea a lo largo de la generatriz exterior. Tres piezas de ensayo a, b y c, respectivamente, deben ser tomadas de este tubo marcado de modo tal, que los extremos de las piezas de ensayo sean perpendiculares al eje del tubo y sus longitudes sean conforme a A.5.2. A.5.2 Longitud de las piezas de ensayo A.5.2.1 Se determinará la longitud de cada pieza de ensayo por cálculo de la media aritmética de tres a seis medidas de longitud igualmente espaciadas alrededor del perímetro del tubo como está dado en la tabla A.2. La longitud de cada pieza de ensayo se sujetará a A.5.2.2, A.5.2.3, A.5.2.4 ó A.5.2.5 como sea aplicable. (Continúa) -30- 2010-367 NTE INEN 2 059 2010-06 TABLA A.2 Número de medidas de la longitud. Diámetro nominal DN del tubo mm Número de mediciones de longitud DN ≤ 200 200 < DN < 500 DN ≥ 500 3 4 6 Cada una de las tres a seis mediciones de longitud deben hacerse dentro de 1 mm. Para cada pieza de ensayo individual, la más pequeña de las tres o seis mediciones de longitud no deben ser menor que 0,9 veces la medición más grande. A.5.2.2 Para tubos que tienen diámetros nominales menores o iguales a 1 500 mm, la longitud promedio de cada pieza de ensayo debe ser 300 mm ± 10 mm. A.5.2.3 Para tubos que tienen diámetros nominales mayores o iguales a 1 500 mm, la longitud promedio en milímetros de cada pieza de ensayo debe ser por lo menos 0,2 DN. A.5.2.4 Los tubos de pared estructurada con nervaduras o corrugaciones u otras estructuras regulares perpendiculares, deben ser cortados de manera que cada pieza de ensayo contenga el mínimo número de nervaduras, corrugaciones u otras estructuras necesarias para satisfacer el requisito de longitud dado en A.5.2.2 ó A.5.2.3, como sea aplicable (ver figura A.2). Los cortes deben hacerse en el punto medio entre las nervaduras, corrugaciones u otras estructuras. FIGURA A.2. Pieza de ensayo cortada de un tubo con nervaduras perpendiculares Ejm. p = 45 mm A.5.2.5 Para tuberías enrolladas helicoidalmente (ver figura A.3), la longitud de cada pieza de ensayo debe ser tal que ésta contenga el mínimo número entero de bandas helicoidales necesarias para satisfacer el requisito de longitud dado en A.5.2.2 ó A.5.2.3 como sea aplicable. (Continúa) -31- 2010-367 NTE INEN 2 059 2010-06 FIGURA A.3. Pieza de ensayo cortada de un tubo enrollado helicoidalmente Para tuberías con montantes de refuerzo helicoidal en la forma de nervaduras, corrugaciones, etc., la longitud de cada pieza de ensayo debe ser tal que contenga un número entero de montantes con un mínimo de tres y debe sujetarse a A.5.2.2 ó A.5.2.3, como sea aplicable. A.5.3 Diámetro interior de las piezas de ensayo Determinar los diámetros interiores, dia, dib y dic de las piezas de ensayo respectivas, a, b y c (ver A.5.1) como la media aritmética de las cuatro medidas obtenidas a intervalos de 45° sobre una sección transversal a media longitud, siendo cada medida hecha dentro del 0,5%. Registrar el diámetro interior medio calculado dia, dib y dic para cada pieza de ensayo a, b y c, respectivamente. Calcular el valor promedio di de estos tres valores usando la siguiente ecuación: A.5.4 Edad de las piezas de ensayo Al inicio del ensayo, la edad de las piezas de ensayo debe ser por lo menos de 24 h. Para el ensayo tipo y en casos de desacuerdo la edad de las piezas de ensayo debe ser de 21 días ± 2 días. A.6 Acondicionamiento. Acondicionar las piezas de ensayo en aire a la temperatura del ensayo (ver A.7.1) por lo menos 24 h inmediatamente antes del ensayo. (Continúa) -32- 2010-367 NTE INEN 2 059 2010-06 A.7 Procedimiento A.7.1 A menos que se especifique de otro modo en la norma de referencia, llevar a cabo el procedimiento del ensayo a 23°C ± 2°C o, en países donde 27°C se usa como temperat ura normal de laboratorio a 27°C ± 2°C. (ver nota A1). En casos de desacuerdos, deb e usarse 23°C ± 2°C. A.7.2 Si se puede determinar en cuál posición la pieza de ensayo tiene la más baja rigidez anular, colocar la primera pieza de ensayo a en esta posición en la máquina de ensayos de compresión. De otro modo, colocar la primera pieza de ensayo de tal manera que la línea de marcado esté en contacto con la placa superior. Rotar las otras dos b y c por 120° y 240°, respectivamente, en relación a la primera pieza de ensayo cuando se colocan en la máquina de ensayo. A.7.3 Para cada pieza de ensayo, fijar la medida de deflexión y verificar la posición angular de la pieza de ensayo con respecto a la placa superior. Colocar la pieza de ensayo con su eje longitudinal paralelo a las placas y centrarla lateralmente en la máquina de ensayo. Traer la placa superior en contacto con la pieza de ensayo sin más fuerza que la necesaria para sostenerla en posición. Comprimir la pieza de ensayo a la velocidad constante especificada en la tabla A1, mientras se registra continuamente la fuerza y deflexión en concordancia con A.7.4 hasta que se alcance una deflexión de por lo menos 0,03 di (ver nota A2). A.7.4 Típicamente, las dimensiones de fuerza y deflexión son continuamente generadas midiendo el desplazamiento de una de las placas, pero si, durante el ensayo, la altura de la pared del tubo ec (ver figura A.4) cambia por más de 10%, trazar el gráfico fuerza/deflexión midiendo el cambio en el diámetro interior de la pieza de ensayo. Si el gráfico fuerza/deflexión, el cual es típicamente una curva suave, indica que el punto cero puede ser incorrecto, como se indica en la figura A5, extrapolar de nuevo la porción de la línea recta inicial de la curva y usar la intersección con el eje horizontal como el punto (0,0) (origen). __________ NOTA A1. Es probable que la temperatura del ensayo tenga influencia sobre la rigidez anular. NOTA A2. Cuando se requiere determinar la flexibilidad anular, la compresión puede continuarse hasta que se alcance la deflexión requerida por flexibilidad anular. (Continúa) -33- 2010-367 NTE INEN 2 059 2010-06 FIGURA A.4 Ejemplos de la altura de pared del tubo ec FIGURA A.5. Método de corrección del origen. A.8 Cálculo de rigidez anular. Calcular la rigidez anular de cada una de las muestras a, b y c usando las siguientes ecuaciones: (Continúa) -34- 2010-367 NTE INEN 2 059 2010-06 Donde: F = es la fuerza correspondiente a 3,0% de deflexión del tubo en kilonewtons, l = es la longitud de la pieza de ensayo en metros, y = es la deflexión correspondiente al 3,0% de deflexión en metros (i,e), Calcular la rigidez anular del tubo en kilonewtons por metro cuadrado, como la media de estos tres valores, usando la ecuación siguiente: A.9 Informe de resultados El informe de resultados debe incluir la siguiente información: a) una referencia a este anexo y a la NTE INEN 2 059; b) todos los detalles necesarios para identificación completa del tubo ensayado, incluyendo: - el fabricante el tipo de tubo (incluyendo el material) las dimensiones la rigidez anular nominal y/o serie del tubo la fecha de fabricación la edad del tubo en la fecha de ensayo la longitud la, lb y lc de las piezas de ensayo c) la temperatura de ensayo d) los valores calculados RAa, RAb, RAc, de la rigidez anular por cada muestra, con tres decimales. e) el valor calculado de la rigidez anular RA, con dos decimales. f) Si es requerido, el diagrama fuerza/deflexión por cada pieza de ensayo g) cualesquiera de los factores que hubieran afectado los resultados, tales como alguna casualidad o detalles operativos no especificados en esta norma. h) la fecha del ensayo (Continúa) -35- 2010-367 NTE INEN 2 059 2010-06 ANEXO B DETERMINACIÓN DE LA RIGIDEZ ANULAR MÉTODO DE CARGA CONSTANTE B.1 A menos que se especifique otra cosa, los tubos se someterán a ensayo después de 15 horas de su fabricación como mínimo. B.2 Condiciones de diseño y acabado. comprobarán mediante examen visual. Las condiciones de diseño y acabado superficial se B.3 Propiedades mecánicas. La confiabilidad del método de ensayo descrito a continuación debe ser verificada para cada diseño de tubo mediante un análisis de esfuerzos y un ensayo de carga. B.3.1 Rigidez anular. De cada serie y diámetro de tubo sometido a ensayo, tomar 3 secciones con una longitud l igual o mayor a 2 di pero no mayor a 1 m, cuidando de no cortar los perfiles de los extremos. Esto puede asegurarse, por ejemplo, cortando la sección por un perfil más largo en el extremo que la longitud requerida. B.3.1.1 La fuerza de ensayo debe aplicarse perpendicularmente al eje del tubo. El ensayo debe efectuarse a una temperatura ambiente de 23°C ± 2°C . El diámetro interno del tubo debe ser medido a la mitad de la longitud y a una distancia de 0,2 di de los extremos, pero no a más de 50 mm de cada extremo. Los puntos de medida deben marcarse antes de efectuar las medidas y debe tomarse el promedio de las tres medidas. B.3.1.2 La fuerza de ensayo debe calcularse a base de la siguiente fórmula: Donde F R.A.24 di l ξ = = = = = es la fuerza de ensayo en, KN; 2 es la rigidez anular, en KN/m , como se indica en la tabla 1; es el diámetro interior efectivo del tubo, en m; es la longitud efectiva de la sección del tubo, en m; es un coeficiente de deformación. En este caso, ξ = 0,1548 para Δ div/di ≅ 0,03 (ver tabla B.1). (Continúa) -36- 2010-367 NTE INEN 2 059 2010-06 TABLA B.1. Coeficiente de deformación Deflexión en porcentaje Δdiv/di en % ξ 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 0,148 8 0,150 8 0,152 8 0,154 8 0,156 8 0,158 8 0,160 8 0,162 8 0,164 8 0,166 8 0,168 8 0,170 8 0,172 8 0,174 8 0,176 8 0,178 8 Los valores intermedios pueden obtenerse por la siguiente ecuación: B.3.1.3 La fuerza debe ser aplicada alineada con el eje del tubo a todo lo largo del espécimen. El soporte debe estar en forma de una placa de apoyo (ver figura B.1), o ángulos de acero (ver figura B.2) con un espacio e que no exceda 0,05 di (debe tenerse cuidado de no dañar la pared del tubo). B.3.1.4 Antes de aplicar la carga, el diámetro interno en dirección vertical, y 24 horas después de aplicar la fuerza de ensayo, las deflexiones deben ser medidas con una exactitud del 1%, pero sin exceder ± 1 mm. Luego, el espécimen debe ser uniformemente cargado dentro de 10 minutos hasta que la fuerza de ensayo F haya sido alcanzada. La deflexión debe ser medida 1,6 y 24 horas después de la aplicación de la fuerza de ensayo (ver nota B1). _________ NOTA B1.- La rigidez anular como un parámetro estático de los tubos plásticos está dada por la fórmula: E= I = r = y es determinada por la medida de la deflexión en un ensayo de carga. es el módulo de elasticidad, en kN/cm2 el momento de inercia de la pared del tubo, en m4/m es el radio del eje neutro de la pared del tubo, en m Cuando la carga y el apoyo están alineados, R.A. puede ser expresada en la siguiente fórmula: Donde: F Δdiv l ξ = = = = es la fuerza de ensayo, en kN es la deflexión vertical media del espécimen, en m es la longitud del espécimen, en m es el coeficiente de deformación (de acuerdo con la tabla B1) El establecer la rigidez anular comprende la determinación del momento efectivo de inercia de los tubos perfilados y de los módulos de elasticidad del material de los tubos. La rigidez anular debe reportarse como el promedio de los tres valores obtenidos. (Continúa) -37- 2010-367 NTE INEN 2 059 2010-06 B.3.1.5 Para la extrapolación a un período de 50 años la rigidez anular debe ser medida hasta 2000 horas después de la aplicación de la fuerza de ensayo usando un número suficiente de puntos de medición. FIGURA B.1. Carga por lámina FIGURA B.2. Cargas por ángulos de acero (Continúa) -38- 2010-367 NTE INEN 2 059 2010-06 APÉNDICE Z Z.1 DOCUMENTOS NORMATIVOS A CONSULTAR Norma Técnica ecuatoriana NTE INEN 499 Norma Técnica ecuatoriana NTE INEN 507 Norma Técnica ecuatoriana NTE INEN 2 016 Norma Internacional ISO 265-1 Norma Internacional ISO 2507-1-2 Norma Internacional ISO 9969 Norma Alemana DIN 16961 Part 2 Norma Alemana DIN 19537. Parte 1. Norma ASTM D 2444 Norma ASTM D 2564 Norma ASTM D 2855 Norma ASTM F 477 Tubería plástica. Determinación de las dimensiones. Tubería plástica. Determinación de la calidad de extrusión por inmersión en acetona de tubería de PVC no plastificado. Tubería plástica. Tubos y accesorios plásticos. Muestreo, inspección y recepción. Pipes and fittings of plastics materials -- Fittings for domestic and industrial waste pipes - Basic dimensions: Metric series -- Part 1: Unplasticized poly(vinyl chloride) (PVC-U) Thermoplastic pipes and fittings – Vicat softening temperature. Thermoplastic pipes. Determination of Ring Stiffness. Thermoplastic pipes and fittings with profiled outer and smooth inner surface. Technical delivery conditions. High density polyethylene (HDPE) pipes and fittings for drains and severs – Dimensions. Test method for impact resistance of thermoplastic pipe and fittings by means of a tuf (falling weight). Specification for solvent cements for polyvinyl chloride (PVC) plastic pipings systems. Practice for making solvent cemented joints with polyvinyl chloride pipe and fittings. Specification for elastomeric seals (gaskets) for joining plastic pipe. Z.2 BASES DE ESTUDIO Norma Costarricense INTE 16-02-01:96. Parte 1 y 2 Tubería flexible perfilada de materiales termoplásticos para la conducción de agua. Dimensiones y requisitos técnicos. Instituto de Normas técnicas de Costa Rica. San José, 1996. Norma ASTM F 949:2006. Specification for poly (vinyl chloride) (PVC) corrugated sewer pipe with a smooth interior and fittings. American Society for Testing and Materials. Philadelphia,. 2006 Norma ASTM F 794:2003 Specification for poly (vinyl chloride) (PVC) Profile Gravity sewer pipe and fittings based on controlled inside diameter. American Society for Testing and Materials. Philadelphia, 2003. Norma alemana DIN 16961:1989 Parts 1 and 2. Thermoplastic pipes and fittings with profiled outer and smooth inner surfaces. Dimensions and technical delivery conditions (English translation). Deutsches. Institut fur Normung. Berlin, 1989. -39- 2010-367 INFORMACIÓN COMPLEMENTARIA Documento: TÍTULO: TUBOS PERFILADOS DE PVC RÍGIDO DE PARED NTE INEN 2 059 ESTRUCTURADA E INTERIOR LISA Y ACCESORIOS PARA Cuarta revisión ALCANTARILLADO. REQUISITOS ORIGINAL: Fecha de iniciación del estudio: Fechas de consulta pública: de Código: PL 04.03-411 REVISIÓN: Fecha de aprobación anterior por Consejo Directivo 2004-01-15 Oficialización con el Carácter de OBLIGATORIA por Acuerdo No. 04 078 de 2004-02-11 publicado en el Registro Oficial No. 287 de 2004-03-08 Fecha de iniciación del estudio: 2009-01-28 a Comité Técnico: TUBOS Y ACCESORIOS PLÁSTICOS Fecha de iniciación: 2006-01-25 Fecha de terminación: 2009-05-14 Integrantes del Comité Técnico: NOMBRES: INSTITUCIÓN REPRESENTADA: Ing. Patricia Larco (Presidenta) Ing. Antonio Vélez Ing. Jaime Yánez Ing. Jorge Mórtola Ing. Gonzalo Calisto Ing. Fernando Balarezo Ing. Víctor Romero Ing. Remigio Martínez Econ. Beatriz Déleg PLÁSTICOS RIVAL AMANCO PLASTIGAMA AMANCO PLASTIGAMA ASEPLAS EMAAP – QUITO HOLVIPLAS ISRARIEGO MIDUVI AZUAY MINISTERIO DE INDUSTRIAS, SUBSECRETARÍA DEL AUSTRO TIGRE ECUADOR INEN REGIONAL CUENCA Ing. Sylvana Guevara Ing. Lucía Cabrera (Secretaria Técnica) Otros trámites: Esta NTE INEN 2059:2010 (Cuarta Revisión), reemplaza a la NTE INEN 2059:2004 (Tercera Revisión) El Directorio del INEN aprobó este proyecto de norma en sesión de Oficializada como: Obligatoria Registro Oficial No. 212 de 2010-06-11 2010-03-26 Por Resolución No. 029-2010 de 2010-04-02