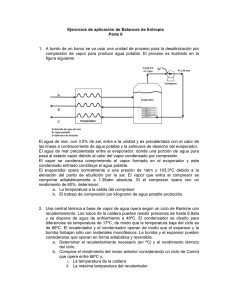

Diseño, Construcción y Puesta en Marcha de un - Cib

Anuncio