REMOCIÓN DE COLORANTES SINTÉTICOS

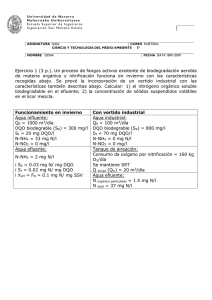

Anuncio