Tesis - Ing. Metalurgica

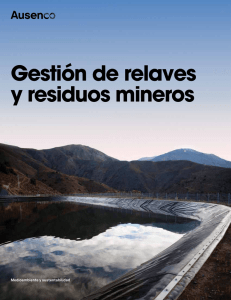

Anuncio