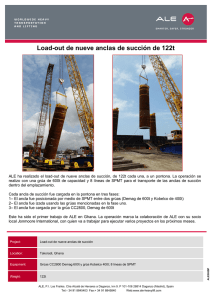

Análisis de los procedimientos de seguridad en el manejo de anclas

Anuncio