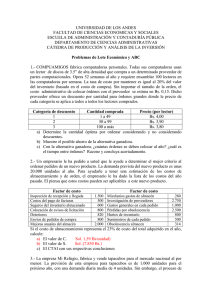

Organización de la Producción II

Anuncio