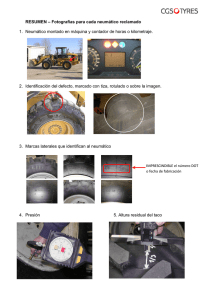

Estudio del comportamiento dinámico de la banda de rodadura

Anuncio