sem – eds en la evaluación de la corrosión intergranular del acero

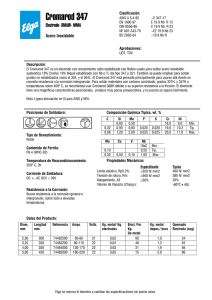

Anuncio

Hernández, et. al. Acta Microscopica Vol. 22, No. 1, 2013, pp. 99 - 104 SEM – EDS EN LA EVALUACIÓN DE LA CORROSIÓN INTERGRANULAR DEL ACERO UNS S30400 J. Hernández*, Y. Peña Universidad Nacional Experimental Politécnica .UNEXPO, Barquisimeto, Venezuela. *Autor de correspondencia, E-mail: [email protected]; [email protected]. Recibido: Julio 2012. Aprobado: Agosto 2012. Publicado: Enero 2013 RESUMEN La corrosión intergranular en los aceros inoxidables austeníticos consiste en la formación de carburos de cromo en los bordes de grano, lo cual crea áreas empobrecidas en cromo alrededor de los mismos, facilitando el progreso de la corrosión. En este estudio se evaluó la influencia del tiempo de exposición a diferentes temperaturas en el rango de sensibilización sobre la resistencia a la corrosión intergranular del acero UNS S30400 en un medio de ácido nítrico al 65% en ebullición. Las variables de estudio fueron la temperatura de sensibilización (450, 650 y 850 ºC) y el tiempo de exposición a la sensibilización (10, 25 y 50 min), por lo cual se realizó el montaje de corrosión intergranular según las normas: ISO-3651-1 y ASTM A-262 parte C. Para la evaluación se utilizó la técnica de pérdida de peso; así como ensayo de doblez, análisis metalográfico mediante microscopia óptica y electrónica de barrido y espectroscopia por dispersión de energía de rayos X. Los resultados obtenidos indicaron que la resistencia a la corrosión intergranular aumentaba con el tiempo a las temperaturas evaluadas, obteniendo los mayores daños a 650°C, evidenciándolo con el análisis metalográfico donde se muestra el engrosamiento de los límites de granos, presencia de precipitados y agrietamiento. Así mismo, esta condición se constató con el aumento de los valores de la velocidad de corrosión. Palabras claves: Acero Inoxidable, Corrosión Intergranular, Sensibilización. SEM - EDS IN THE EVALUATION OF INTERGRANULAR CORROSION IN STEEL UNS S30400 ABSTRACT The intergranular corrosion in austenitic stainless steels is the formation of chromium carbides at the grain boundaries, which creates chromium depleted areas around them, facilitating progress of intergranular corrosion. This study evaluated the influence of exposure time at different temperatures in the range of sensitization of the intergranular corrosion resistance of UNS S30400 steel in nitric acid medium boiling 65%. The variables studied were temperature sensitization (450, 650 and 850 ° C) and exposure time to sensitization (10, 25 and 50 min), which was assembled from intergranular corrosion according to standards: ISO-3651-1 and ASTM A-262 part C. For evaluation was used weight loss technique, as well as bending test, metallographic analysis by light microscopy and scanning electron microscopy and energy dispersive spectroscopy X-ray The results indicated that the intergranular corrosion resistance increased with time at temperatures evaluated, obtaining greater damage to 650 ° C, it evident with metallographic analysis showing thickening grain boundaries, precipitates and presence of cracking . Furthermore, this condition was found with increasing values of the corrosion rate. Keywords: Stainless Steel Intergranular Corrosion, Sensitization. INTRODUCCIÓN La corrosión es uno de los principales responsables de la El impacto económico producido por este fenómeno es destrucción de los materiales metálicos, la cual llega a muy cuantioso, lo que implica generalmente entre un 3 a causar innumerables daños en la industria. 4% del PIB de cada país, por lo cual se justifica el uso de aleaciones especiales para ambientes agresivos específicos tales como los encontrados en la industria 99 Hernández, et. al. Acta Microscopica Vol. 22, No. 1, 2013, pp. 99 - 104 petroquímica, de alimentos, biotecnológicas, entre otras; siendo farmacéutica, los Mediante ensayos de sensibilización es posible aceros determinar la susceptibilidad de un acero inoxidable inoxidables austeníticos, por su característica de crear austenítico a la corrosión intergranular. Dicho proceso una capa pasiva resistente a la corrosión, uno de los consiste en efectuar un recocido a temperaturas entre materiales más utilizados. 420-850 ºC y determinar los tiempos de precipitación de los Una de las principales desventajas que presentan en carburos de cromo, para luego evaluar el comportamiento del material en el medio corrosivo. servicio los aceros inoxidables austeníticos, es la corrosión intergranular, que puede presentarse en este El presente estudio evaluó la influencia del tiempo de material si se encuentra sensibilizado como resultado de exposición a diferentes temperaturas dentro del rango de un tratamiento térmico o un proceso de soldadura sensibilización sobre la resistencia a la corrosión inadecuado [1]. intergranular del acero AISI-304 en ácido nítrico. Para ello se emplearon como variables de estudio la La corrosión intergranular en los aceros inoxidables temperatura de sensibilización (450, 650 y 850 ºC) y el austeníticos se basa en la formación de carburos de tiempo de exposición a la sensibilización (10, 25 y 50 cromo preferencialmente en los bordes de grano que min), por lo cual se realizó el montaje de corrosión conduce a la formación de bandas empobrecidas en intergranular según lo establecido en las normas: cromo alrededor de los carburos formados [2]. De esta ISO3651-1 [3] y ASTM A-262 parte C [3]. manera el límite de grano adquiere un potencial activo respecto del resto del grano que es pasivo; produciéndose Para la evaluación se utilizó la técnica de pérdida de peso entonces un ataque electroquímico en el cual el borde del con la que se calculó la velocidad de corrosión para cada grano es anódico. Los aceros en esta condición se llaman nivel de estudio; así como ensayo de doblez y análisis sensibilizados. metalográfico mediante microscopia óptica y electrónica de barrido (MEB). Adicionalmente, se efectuó una Los medios capaces de producir corrosión intergranular caracterización química mediante Espectroscopia por en los aceros inoxidables austeníticos sensibilizados son Dispersión de Energía de Rayos X (EDS). entre otros: agua de mar, crudos de petróleo, disolventes orgánicos clorados, ácido acético, ácido crómico, cloruro MATERIALES Y MÉTODOS férrico, ácido sulfúrico, nítrico y sus mezclas, etc. Se prepararon e identificaron 21 probetas de acero inoxidable UNS S30400 de forma rectangular con En el caso del ácido nítrico, este compuesto químico se dimensiones de 10 mm de ancho, 50 mm de largo y de emplea en la preparación de diversos colorantes, 2,35 mm de espesor, cumpliendo con las normas ASTM fertilizantes, productos farmacéuticos y explosivos tales A-262 parte E [3] y la ISO 3651-2 [4], de las cuales 18 como la nitroglicerina, nitrocelulosa y trinitrotolueno probetas fueron sensibilizadas y se les realizó el ensayo (TNT); así mismo, se utiliza en metalurgia y para de corrosión intergranular establecido en las normas procesar combustibles nucleares, lo cual hace importante ISO3651-1 y ASTM A-262 parte C; 2 probetas no se su estudio como medio corrosivo. sensibilizaron pero si se les realizó el ensayo de corrosión intergranular y la probeta restante no fue sensibilizada ni se le aplicó el ensayo de corrosión. 100 Hernández, et. al. Acta Microscopica Vol. 22, No. 1, 2013, pp. 99 - 104 El proceso de sensibilización consistió en someter a las calor, tal como se observa en la Figura 2. Luego del probetas a una temperatura dentro del rango de ensayo se tomó el peso final de cada probeta. sensibilización del material (450-850 ºC); así mismo, se Se sometieron a las probetas a un ensayo de doblez luego varió el tiempo de permanencia de las probetas en cada del ensayo de corrosión, el cual consistió en un doblado a una de estas temperaturas (10, 25 y 50 min), tal como se 180º y posterior inspección visual. indica en la Figura 1. Luego de la sensibilización del material se procedió a efectuar un temple en agua a fin de Las mantener microestructural mediante Microscopia Óptica (OM), la microestructura generada por el calentamiento. probetas Microscopia se prepararon Electrónica de para el Barrido análisis (SEM) y Espectroscopía por Dispersión de Energía de Rayos X (EDS) para caracterizar la morfología e identificar la composición química de las fases presentes. Finalmente, se calcularon las velocidades de corrosión para cada probeta, según lo establecido en la norma ASTM A-262 parte C. Fig. 1. Temperaturas y tiempos utilizados para la sensibilización. Se realizó la limpieza superficial de las probetas, con lija de carburo de silicio desde grano 80 hasta 600, enjuague con agua y secado. Posteriormente, se les realizó un decapado según lo establecido en la norma ASTM A-262 parte C, sumergiéndolas en una solución de ácido nítrico (HNO3) al 20%, a una temperatura entre los 49 ºC y Fig. 2. Montaje del Ensayo de Corrosión Intergranular. 60ºC por un tiempo de 20 minutos, para luego lavarlas con abundante agua y secarlas. Finalmente, se procedió a RESULTADOS Y DISCUSIÓN pesar cada probeta. En la Figura 3 se presentan los resultados obtenidos de la El ensayo de corrosión intergranular se realizó bajo lo probetas de acero inoxidable AISI 304 después de ser establecido en las normas ISO-3651-1 y ASTM A-262 sometidas al ensayo de corrosión intergranular bajo las parte C, el cual consistió en la inmersión de las probetas normas ISO-3651-2 y ASTM A-262 parte C. velocidad de corrosión promedio calculada para las sensibilizadas en ácido nítrico (HNO3) al 65 % en ebullición en un contenedor de tipo erlenmeyer equipado con un condensador de vidrio del tipo reflujo resistente al 101 Hernández, et. al. Acta Microscopica Vol. 22, No. 1, 2013, pp. 99 - 104 En cuanto al tiempo de exposición, en esta temperatura se destaca que a medida que este aumenta, también ocurre un aumento considerable en la velocidad de corrosión, de aquí que para el tiempo de exposición máximo y a esta temperatura quedan establecidas las condiciones más críticas para el material trabajado, ya que para estas condiciones se obtiene el valor más alto de velocidad de corrosión, de igual manera las réplicas presentaron este comportamiento. Fig. 3. Velocidades de corrosión promedios de las muestras sensibilizadas y de la muestra patrón (sin sensibilizar). Las muestras patrón no sensibilizadas presentaron una Para las muestras sensibilizadas a 650 ºC se obtuvieron expuestas a las diferentes temperaturas de sensibilización valores de la velocidad de corrosión mayores que a las trabajadas. Lo obtenido se debe a que las muestras no otras temperaturas de sensibilización, en otras palabras fueron sometidas al calentamiento, y por ende no ocurrió se presentaron los valores de resistencia a la corrosión la precipitación de carburos de cromo en los bordes de intergranular más bajos para este tipo de acero inoxidable granos, quedando el cromo disuelto en el interior del austenítico a esta temperatura de sensibilización. material, permitiendo formar la capa o película pasiva velocidad de corrosión menor que todas las muestras que protege al material del medio al que esté expuesto. En las Figuras 4 y 5 se observan las micrografías obtenidas mediante microscopía óptica (OM), para probetas sometidas a sensibilización a las diferentes temperaturas, luego de los ensayos de corrosión y de doblez. Se detallan las diferencias significativas en el engrosamiento de los granos y agrietamiento, destacando un mayor deterioro en las probetas que se sensibilizaron a 650ºC, lo cual concuerda con los resultados obtenidos mediante las velocidades de corrosión. Fig. 4. Metalografías 350X. Agua regia. A) Probeta patrón. B) Probeta a 450ºC y 50 min. 102 Hernández, et. al. Acta Microscopica Vol. 22, No. 1, 2013, pp. 99 - 104 Fig. 5. Metalografías 830X. Agua regia. A) Probeta a 650°C y 50 min. B) Probeta a 850ºC y 50 min. En la figura 6 se observan las micrografías obtenidas por SEM para la temperatura de 650ºC a diferentes tiempos de exposición a esta temperatura, en la cual se detalla el aumento del engrosamiento de los granos a medida que aumenta el tiempo de exposición; adicionalmente, se observa la descohesión de los granos en los límites de granos. Las condiciones observadas en las figuras 4, 5 y 6, afectan las propiedades mecánicas del material ya que los Fig. 6. Micrografías del corte longitudinal de la probeta sensibilizada a 650ºC a diferentes tiempos de exposición (A: 10 minutos; B: 25 minutos; C: 50 min). carburos se convierten en concentradores de esfuerzo cuando el material es sometido a deformación, Por otra parte, en la Figura 7 se muestra la composición produciendo fisuras finas que conllevan a la formación de química elemental de algunas áreas del material realizado grietas intergranulares, transgranulares y microgrietas por EDS, para detectar variaciones significativas de que podrían ocasionar fallas en el servicio de este cromo entre áreas del grano y áreas del límite de grano, material. 103 Hernández, et. al. Acta Microscopica Vol. 22, No. 1, 2013, pp. 99 - 104 lo cual nos permite tener evidencia de que efectivamente metalográfico donde se muestra el engrosamiento de los hubo sensibilización del material. límites de granos, presencia de precipitados y agrietamiento. Así mismo, esta condición se constató con el aumento de los valores de la velocidad de corrosión. REFERENCIAS [1] ASM Metals Handbook Volume 13. “Corrosion”. ASM International U.S.A. 1997. [2] Terán, G.; Tovar, C.; Portocarrero, J.; Sánchez, N. A. de (2004). “Estudio de la corrosión producida en aceros inoxidables 304 en procesos de soldadura”. Dyna, 71, 144, 61-66. [3] Cortes, R. Villanueva, J. Ponce, E. Rojas M. Rojas, E. (2004). “Estudio de la soldabilidad y corrosión del acero inoxidable AISI 904L con los agentes utilizados en la lixiviación del cobre”. Revista Facultad de Ingeniería, UTA (Chile): 12, 2, 43-56. [4] Ossa, C. Neusa, A. André, P. (2003). “Estudio de la resistencia a la corrosión de aceros inoxidables austeníticos usados en implantes quirúrgicos”. Scientia et Technica 23, 29-33. [5] Romero, G. (2005). “Determinación del grado de Fig. 7. Análisis por EDS en diferentes zonas de la probeta sensibilizada a 650ºC por 25 min., 1000X y su respectivo espectro de elementos químicos en la zona señalada en A: en el grano y B: en un precipitado. Se destaca el contenido de Cr, donde se observa diferencias significativas en el grano y en el precipitado. CONCLUSIONES Los resultados obtenidos permiten concluir que la resistencia a la corrosión intergranular aumentaba con el tiempo a las temperaturas evaluadas, obteniendo los mayores daños a 650°C, evidenciándolo con el análisis sensibilización del acero AISI 304 al aplicar el proceso de soldadura SMAW a diferentes temperaturas de precalentamientos”. Trabajo de Tesis realizado en la UNEXPO vice-rectorado Barquisimeto. [6] ASTM A-262 (2005). “Detecting Susceptibility to Intergranular Attack in Austenitic Stainless Steels.American”. [7] ISO-3651-1 (1998). “Determination of resistance to intergranular corrosion of stainless steels”. 104