ensayos no destructivos

Anuncio

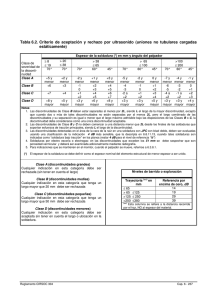

ENSAYOS NO DESTRUCTIVOS Una prueba no destructiva es el examen de un objeto efectuado en cualquier forma que no impida su utilidad futura. Se emplean para detectar materiales defectuosos antes de ser formados o maquinados, para localizar defectos antes de la puesta en servicio de un maquina, para detectar componentes defectuosos antes de ensamblar, para medir espesores de los materiales, para determinar el nivel de sólido o liquido en recipientes opacos, para identificar y clasificar materiales y para descubrir defectos que pudieran desarrollarse durante el procesamiento o el uso. Las partes también se pueden examinar cuando están en servicio, lo que permitirá su remoción previa a la ocurrencia de una falla Antes de la Segunda Guerra Mundial no eran imperiosas debido a los grandes factores de seguridad en el diseño. Durante la Guerra y en años posteriores tuvieron un gran desarrollo. Se aplican en ámbitos muy diferentes: industria, barcos, vehículos, aviones, exploración espacial, en la tecnología nuclear, etc. Se basan en los principios de la fisica METODOS PRINCIPALES DE END ENSAYO VISUAL RADIOGRAFIA INDUSTRIAL PARTICULAS MAGNETIZABLES LIQUIDOS PENETRANTES CORRIENTES PARASITAS ULTRASONIDO METALOGRAFIA DE REPLICA OTROS METODOS ENDOSCOPIA TERMOGRAFIA INFRARROJA RADIOGRAFIA La radiografía se puede realizar por rayos X o rayos gamma. La radiografía es una fotografía sombreada de un material Las fisuras o poros se ven mas oscuras. Se utiliza generalmente para: medir espesores defectos en piezas defectos en soldaduras PRINCIPIO DE OPERACION RADIOGRAFIA Gammagrafia Los rayos gamma se obtienen a través de irradiaciones con materiales isótopos radioactivos (Se 75, Ir 192, Co 60). Es mas penetrante pero su sensibilidad es inferior. No es posible regular la fuente. RADIOGRAFIA Rayos X El material es bombardeado por un haz de electrones generados en un filamento incandescente. Es posible regular la fuente ( intensidades o voltaje ) 70 a 450 Kv Discontinuidades y defectos porosidad agrupada porosidad alineada Discontinuidades y defectos inclusiones de escoria inclusiones de escoria tipo carrilleras Discontinuidades y defectos falta de penetración fisuras transversales Discontinuidades y defectos socavadura de cara socavadura de raíz PARTICULAS MAGNETIZABLES Se aplica solamente a materiales ferromagnéticos (aleaciones ferrosas). Al magnetizar la pieza en las discontinuidades se producen alteraciones al campo magnético inducido. Colocando partículas de polvo de hierro se orientan marcando el defecto. Luego del ensayo se debe desmagnetizar las piezas. Se utiliza generalmente para detectar: fisuras inclusiones discontinuidades superficiales y subsuperficiales no profundas PARTICULAS MAGNETIZABLES La inspección puede realizarse en diversas formas: Método residual: la pieza se magnetiza y luego se cubre con finas partículas magnétizables. Método continuo: la magnetización y la aplicación de las partículas se hacen simultáneamente. Método húmedo: las partículas magnéticas pueden mantenerse en suspensión en un liquido que se vierte sobre la pieza. Método seco: se esparcen las partículas en forma de polvo fino sobre la superficie de la pieza PRINCIPIO DE OPERACION PRINCIPIO DE OPERACION Magnetización longitudinal Magnetización circular Defectos típicos mostrados por magnaflux (fisuras por esmerilado, fatiga, fundición, creep) LIQUIDOS PENETRANTES Se aplica un liquido penetrante sobre la superficie para que penetra en las discontinuidades. Se limpia la pieza quedando el liquido penetrante en las discontinuidades. Se aplica el liquido revelador que absorbe al liquido penetrante hacia la superficie del defecto. Por contraste se analizan los defectos. Se utiliza generalmente para detectar : fisuras porosidades LIQUIDOS PENETRANTES (proceso) Consiste en limpiar perfectamente la zona de interés a ser ensayada de tal forma de dejar, las posibles discontinuidades, libres de suciedad o materiales extraños y su posterior secado. Cubrir la superficie de interés con el LP y dejar transcurrir el tiempo necesario para permitir que el LP se introduzca por capilaridad en las discontinuidades. LIQUIDOS PENETRANTES (proceso) Se removerá el exceso de LP de la superficie, evitando extraer aquel que se encuentra dentro de las fallas. Esta remoción, podrá hacerse, según la técnica empleada, mediante: a) lavado con agua , b) aplicando un emulsionante y posterior lavado con agua, o c) mediante solventes. Sobre la superficie ya preparada se colocará el revelador en forma seca o finamente pulverizada en una suspensión acuosa o alcohólica, que una vez evaporada, deja una fina capa de polvo. LIQUIDOS PENETRANTES (proceso) Esta fina capa de revelador absorberá el LP retenido en las discontinuidades, llevándolo a la superficie para hacerlo visible, ya sea por contraste o por fluorescencia (según la técnica empleada) las indicaciones podrán registrarse y evaluarse. LIQUIDOS PENETRANTES Se inspeccionó el gancho en su totalidad, con la pasteca puesta. No presentando indicaciones relevantes especialmente en las Zonas A y B (regiones traccionadas). LIQUIDOS PENETRANTES Iluminación mas difusa Iluminación focalizada ULTRASONIDO Se utilizan ondas ultrasonicas (altas frecuencias). La onda es generada por un cristal y es emitida y detectada por un transductor. Este los transforma en señales eléctricas que son observadas en un osciloscopio. Cuando la onda encuentra una imperfección parte de la señal recibida estará atenuada. Se utiliza generalmente para detectar: defectos internos inclusiones porosidades determinar espesores PRINCIPIO DE OPERACION ULTRASONIDO Ensayo para detección de fallas en un cabezal de reactor por medio de ultrasonido. Este ensayo fue efectuado en su fábrica en Brasil. CORRIENTES PARASITAS Se aplica solamente a materiales conductores (metales). Mediante una fuente conectada a una bobina por la cual circula una corriente , esta generara un campo magnético; que luego al colocarlo sobre un material conductor este generara un campo magnético inducido , el cual a su ves generara corrientes inducidas sobre la sup. del material inspeccionado, las cuales al encontrarse con un defecto cambiaran su trayectoria y por lo tanto su impedancia lo cual es captado por un equipo analógico, como por un pantalla de rayos catódicos (osciloscopio). Se utiliza generalmente para detectar: espesores de tubos y placas variaciones de tratamientos térmicos fisuras superficiales y subsuperficiales PRINCIPIO DE OPERACION PRINCIPIO DE OPERACION Probador de corrientes parasitas y dos bobinas INSPECCION VISUAL, ENDOSCOPIA Consiste en observar a ojo desnudo o con la ayuda de instrumentos especiales (lupas, endoscopios, etc.) el estado de una pieza, siguiendo criterios establecidos en normas. Es el más ampliamente utilizado por su simplicidad y rapidez, aunque se necesita personal con experiencia y bien capacitado. Es fundamental para determinar aproximadamente la calidad de soldaduras en general. Se utiliza endoscopía para inspeccionar el interior de nuevas instalaciones (tuberías, torres, etc.), buscando colillas de electrodos, acumulaciones de óxidos, etc., antes de su puesta en funcionamiento. La porosidad es una discontinuidad de tipo cavidad formada por el atrapamiento de gas durante la solidificación. La discontinuidad formada es generalmente esférica, aunque también puede tener una forma alargada. Una causa bastante común de la aparición de porosidades es la contaminación durante el soldeo. La falta de fusión es una discontinuidad en la cual la fusión no ocurre de forma completa entre el material de aportación, el baño de metal base fundido a lo largo de las diversas pasadas. Suele ser el resultado de una inadecuada preparación del material base, o un mal diseño de la junta de unión (bordes), una intensidad aportada insuficiente, o una falta de acceso para soldar adecuadamente. ENDOSCOPIA inspección de cavidades, mantenimiento preventivo, efectiva localización de daños para presupuestos de reparaciones, en Control de Calidad y Ensayos No Destructivos y en producciones monitorizadas. ENDOSCOPIA El Contact Measuring Scope es una herramienta ideal para determinar el tamaño de defectos en zonas inalcanzables se puede determinar el tamaño real de un daño, un defecto, de una grieta, de la corrosión, o cualquier defecto superficial, independientemente de la distancia. TERMOGRAFIA INFRARROJA Técnica que posibilita a la visión humana poder ver a través del espectro infrarrojo. Permite un análisis cualitativo y cuantitativo de la imagen obtenida. Objetos estacionarios o en movimiento pueden ser observados a distancias seguras. La medición sin contacto es el concepto clave que ha hecho de esta técnica la herramienta predictiva mas importante de los últimos años en múltiples aplicaciones en todo tipo de industrias. TERMOGRAFIA INFRARROJA TERMOGRAFIA INFRARROJA PRICIPIO DE OPERACION Transferencia de calor es energía en transito debido a diferencias de temperatura. El calor es una cosa intangible. Nosotros no podemos medir en forma directa el calor. Nosotros solamente podemos medir los efectos del calor. A saber: cambios de la temperatura La transferencia de calor puede ser por conducción, convección o radiación o por sus combinaciones. La velocidad (la diferencia genera contraste) de calentamiento o enfriamiento depende de las propiedades térmicas, estado físico, tamaño y naturaleza del producto, así como el mecanismo de transferencia. PRICIPIO DE OPERACION La Termografía Infrarroja o la utilización de cámaras térmicas obligan al profesional a evaluar las tres formas de transferencia de calor. La Termografía no es simplemente la generación de una imagen con una determinada cámara térmica / infrarroja. La técnica de generación de la imagen y la evaluación de la misma debe ser considerada un ensayo térmico TERMOGRAFIA INFRARROJA TERMOGRAFIA INFRARROJA METODOS DE END Ninguno es mejor que otro: son complementarios. El ensayo visual es muy poderoso e insustituible. Líquidos penetrantes y partículas magnéticas son ensayos superficiales. Radiografía y ultrasonido son ensayos volumétricos. Ningún END por si solo cubre todos los problemas que puedan surgir Tabla comparativa de los métodos END Tabla comparativa de los métodos END DISCONTINUIDADES Y DEFECTOS NO EXISTE PIEZA PERFECTA, TODA PIEZA TIENE DISCONTINUIDADES DISCONTINUIDAD ES LA PERDIDAD DE LA HOMOGENEIDAD DEL MATERIAL DEFECTO ES UNA DISCONTINUIDAD INACEPTABLE, QUE DEBE SER REPARADA DISCONTINUIDADES Y DEFECTOS LAS DISCONTINUIDADES PUEDEN ESTAR ASOCIADAS A LOS PROCESOS DE FABRICACION Acciones primarias: Procesos de conformación: fundir colar enfriar fundido soldadura forjado rolado tratamiento térmico maquinado DISCONTINUIDADES Y DEFECTOS LAS DISCONTINIUDADES PUEDEN ESTAR VINCULADAS A LA OPERACION: CORROSION: Generalizada: atmosférica, galvánica, biológica, etc. Localizada: picaduras, corrosión en rendija, etc. Bajo tensiones Daño por hidrogeno. OTROS: Sobrecargas, fatiga, cavitación, erosión, creep, descarburizacion, grafitizacion DISCONTINUIDADES Y DEFECTOS Mediante END se obtienen indicaciones que pueden ser interpretadas como discontinuidades. Para determinar que discontinuidades son defectos se requiere de un criterio de aceptación. Establece los limites entre discontinuidades aceptables y rechazables (a reparar). ENSAYOS NO DESTRUCTIVOS • Tipos de defectos: • Planares: son aquellos en los que una de las dimensiones no es significativa, fisuras, laminaciones, despegues, etc. • Volumétricos: son aquellos en los que sus tres dimensiones resultan significativas, poros, contracciones, sopladuras, escoria, etc. ENSAYOS NO DESTRUCTIVOS • Localización del defecto: • Superficiales: aquellos que están ubicados en la superficie o abiertos y conectados a la misma. • Subsuperficiales: aquellos defectos que están cerca de la superficie pero no la afectan. • Internos: aquellos ubicados a cierta distancia de la superficie en el interior de la misma ENSAYOS NO DESTRUCTIVOS Áreas de aplicación de los principales métodos: Métodos de aplicación en defectología: ENSAYO VISUAL LIQUIDOS PENETRANTES PARTICULAS MAGNETIZABLES ENSAYOS NO DESTRUCTIVOS Métodos aplicados en defectologia y evaluación: RADIOGRAFIA INDUSTRIAL ULTRASONIDO CORRIENTES PARASITAS INSPECCION EN REFINERIA Tubos en el interior de un horno. En fábrica se les realiza prueba hidráulica, además de 100% de radiografía en soldaduras. En campo se realizan tintas penetrantes en soldaduras de tubos o partículas magnéticas. Durante el mantenimiento se hace radiografía para verificar el espesor de capas de carbón en estos tubos. Se observa (abajo a la derecha) un hueco para el quemador Se observa la aplicación de tintas penetrantes, en la soldadura socket (socket weld) de la brida de unión de línea de fuel-oil a UTE. No se le pueden realizar pruebas hidráulicas debido a su extensión, ni radiografía debido a la geometría de la pieza. Se observa el revestimiento de la tubería en la parte que va enterrada. Por corrientes inducidas se verifica que no haya grietas o agujeros en este recubrimiento. En la estructura se realizan ensayos visuales en las soldaduras, y en caso de dudas, se realiza un ensayo con tintas penetrantes. En el puntero de la antorcha se hacen líquidos penetrantes en las costuras de los tubos de gas y vapor. No se hacen partículas magnéticas ya que se trata de acero inoxidable austenítico.

![120 Flujo Luminoso [Lm]: 12450 / 11687 / 10387 Vida Útil [H]](http://s2.studylib.es/store/data/005361285_1-61baece436beb3c64c4dcd17a4d82b1d-300x300.png)