254 DISTORSIÓN Y RUGOSIDAD SUPERFICIAL EN PIEZAS

Anuncio

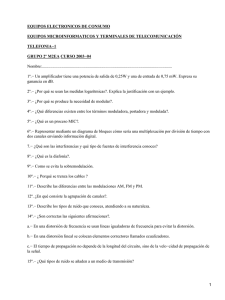

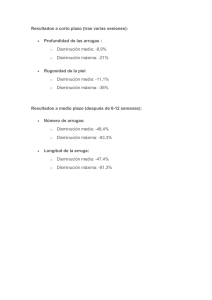

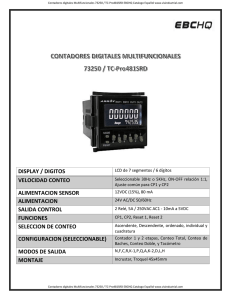

JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 04-23 DISTORSIÓN Y RUGOSIDAD SUPERFICIAL EN PIEZAS DELGADAS DE FUNDICIÓN DE HIERRO ESFEROIDAL RECTIFICADAS A. D. Sosaa, M.D. Echeverríab , O. J. Moncadac, J. A. Sikora d a UNMDP, J.B. Justo 4302 Mar del Plata, Argentina, [email protected] b UNMDP, J.B. Justo 4302 Mar del Plata, Argentina, [email protected] c UNMDP - INTEMA, J.B. Justo 4302 Mar del plata, Argentina, [email protected] d UNMDP - INTEMA, J.B. Justo 4302 Mar del plata, Argentina, [email protected] La fundición de hierro con grafito esferoidal es un material alternativo muy conveniente para piezas de pared delgada con requerimientos de alta resistencia, por su menor costo y baja relación peso/resistencia frente a los materiales tradicionales. Su conteo nodular aumenta significativamente cuando disminuye el espesor, influyendo en las propiedades mecánicas. Asimismo, la rugosidad superficial y la distorsión de forma debida a tensiones residuales post-rectificado afectan la resistencia al desgaste y a la corrosión, y por ende la capacidad de carga y la precisión dimensional. En este trabajo se estudia el efecto del avance, profundidad y velocidad de corte en el rectificado de placas delgadas de 2 y 4 mm de fundición de hierro esferoidal, de igual matriz para distintos conteos nodulares. Se determina para cada caso, el monto y dirección de la distorsión en máquina de medir por coordenadas computarizada, y la rugosidad superficial. La distorsión generada en el proceso de rectificado crece con la profundidad de corte y el conteo nodular, y disminuye al aumentar el avance o el espesor de placa. La rugosidad superficial, en general, disminuye ligeramente con el conteo nodular y el avance, dando en casi todas las condiciones ensayadas valores muy bajos. PALABRAS CLAVE: Fundición nodular, Distorsión, Conteo nodular, Rugosidad 1. INTRODUCCIÓN Las demandas del mercado apuntan a la obtención de piezas de menor costo y mayor eficiencia en servicio, posibles de satisfacer optimizando el diseño y cambiando el material. Surge así la necesidad de estudiar las características mecánicas y dimensionales de piezas delgadas de fundición nodular, dado que por su respuesta a la fatiga, costo y relación peso / resistencia, presentan potencialmente aptitud para reemplazar a aleaciones livianas tradicionales de mayor costo. La tecnología actualmente disponible para producir piezas delgadas de fundición nodular permite obtener piezas metalúrgicamente sanas para espesores superiores a 2 mm. Es sabido que a medida que disminuye el espesor de la pieza colada aumenta la velocidad de enfriamiento, lo que incrementa el conteo nodular, mientras que el carbono equivalente no influye mayormente [1] El incremento del conteo nodular y la consecuente reducción del tamaño promedio de los nódulos, mejora la dispersión e incrementa el área de la interfase grafito matriz, lo que conduce usualmente a una mejora en las propiedades mecánicas. Cuando las exigencias de funcionamiento previstas para una determinada pieza son altas, puede ser necesario mejorar el acabado y/o corregir las medidas resultantes de colada mediante mecanizado, siendo el rectificado la operación mas utilizada. En el mecanizado, se aplican importantes esfuerzos mecánicos con gran generación de calor en la zona del corte [2, 3]. Estos dos factores superpuestos, deforman plásticamente la superficie y como la pieza está firmemente sujeta durante el mecanizado no se deforma macroscópicamente. Pero al ser liberada de la sujeción, la pieza tiende a autoequilibrarse deformándose. Dicho proceso es el que introduce las tensiones residuales presentes en la pieza terminada, quedando además las huellas del mecanizado (rugosidad), además de microgrietas y cráteres que pueden presentarse cuando las condiciones fueron excesivamente enérgicas [4]. La deformación generada en el mecanizado deberá ser absorbida por la tolerancia de fabricación, disminuyendo así la tolerancia para el mecanizado. Esto obliga a procurar mecanizados de baja energía, para los que se recomienda baja velocidad de corte, alto avance y escasa profundidad de pasada [5]. La rugosidad presente ejercerá influencia sobre el desgaste y la degradación por corrosión [6]. El objetivo de este trabajo es evaluar el efecto del conteo nodular y la variación individual de los parámetros de corte en el rectificado, sobre la distorsión y rugosidad de piezas delgadas de fundición de hierro esferoidal. 2. METODOLOGÍA EXPERIMENTAL 2.1. Material y Tratamientos térmicos. Las probetas fueron coladas empleando un horno de inducción de 3 KHz y 55 Kg de capacidad. La inoculación y nodulización se realizaron por métodos 254 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 convencionales, en cuchara de 40 kg con bolsillo de nodulización. Las composiciones químicas de los metales base y final se verificaron mediante espectroscopia de emisión óptica con excitación por chispa. Se produjeron probetas con tres niveles de conteo nodular. Los dos mas altos colando placas delgadas de espesor 2 y 4 mm (1200 y 1500 nód/mm2 respectivamente), y el mas bajo cortando placas de bloque Y de ½” (600nód/mm2 ). Se realizó un ferritizado en mufla a 910ºC con atmósfera protegida, a fin de homogeneizar la microestructura y disolver posibles carburos. La tabla I muestra la composición química final de la colada, que presentó un carbono equivalente ligeramente hipereutéctico. Se observó un bajo porcentaje de carburos precipitados en los bordes de las placas, que se eliminaron con el ferritizado. %C %Si %Mn 3,58 2,73 0,23 %S %P 0,04 0,041 %Mg 0,039 C.E. 4,49 Tabla I. Composición química de las probetas. 2.2. Mecanizado de las probetas. Tanto las probetas obtenidas por colada de espesor delgado como las extraídas de bloque Y, fueron planeadas con métodos de mecanizado de baja energía, llevándolas a la forma prismática rectangular mostrada en la figura 1. Los espesores (e) iniciales fueron de 4mm en las de 500 y 1200 nód/mm2 , y de 2mm para 1500 nód/mm2 . e muela utilizada es Norton SG36JVH. Para magnificar el efecto del mecanizado sobre las piezas se rectificó sin fluido de corte (Condición más severa que la normal). En la tabla II se detallan los seis juegos de valores de las variables de corte utilizados. Todos los conteos fueron ensayados en esas seis condiciones. 2.3. Mediciones. Con una máquina de medir por coordenadas Mitutoyo BH506, de incertidumbre ± (4L/1000) µm, se determina el espesor y el defecto de planedad midiendo en 18 puntos de las probetas antes y después del mecanizado. Utilizando el modo gráfico en pantalla se determina la forma y orientación del defecto. Una vez identificado éste se midieron sus parámetros, interesando en este caso la deflexión ( d ), el radio de curvatura ( r ) y la dispersión radial ( Är ). Se construyeron gráficos tridimensionales amplificados que facilitaron la identificación, evaluación y comparación de las distorsiones. Con un rugosímetro Surtronic 3+ y software TalyProfile se realizó un escaneo por palpado de las superficies obteniéndose los parámetros que las caracterizan. Se adoptó una longitud de palpado y un módulo de filtrado (cutoff) de 4 y 0,8 mm respectivamente, en base a datos empíricos [7] y al rango esperado del parámetro Ra (1-1,6). 3. RESULTADOS Y DISCUSIÓN En todos los casos la distorsión de las placas rectificadas consistió en un curvado uniforme en la dirección del mecanizado. Los valores variaron según el material y las condiciones de mecanizado, observándose en general tendencias claras. 15 mm 60 mm Figura 1. Probeta de ensayo muela A Vc p e D E F 1400 Conteo nodular 8000 6000 Figura 2. Variables de corte Vc [m/min] a [m/min] p [ m m] C pieza 60 mm B 20 16 70 B r [mm] a A 20 16 10 04-23 C 20 16 30 D 20 21 30 4000 E 22 21 30 2000 F 18 21 30 0 500 Tabla II. Valores de las variables de corte Después de cortadas, las extraídas de bloque “Y” se aproximaron al espesor final en limadora. Luego todas fueron ferritizadas y finalmente se planearon ambas caras en una rectificadora frontal de bandera, con avance manual y muy baja energía aplicada. Los ensayos de rectificado se realizaron en una rectificadora tangencial de producción. Las variables de mecanizado (figura 2): Velocidad de corte (Vc), avance (a) y profundidad de pasada (p), se ajustaron cuidadosamente mediante métodos normales. La 800 1100 Figura 3. Radio de curvatura de las placas distorsionadas en función del conteo nodular para las diferentes condiciones de rectificado. La figura 3 muestra que a mayor conteo disminuye el radio de curvatura (mayor flecha). Nótese que para 1500 nódulos el espesor de la pieza es menor y la resistencia a la deformación (función de e3 )disminuye en comparación con las otras. La deflexión ( d ), se relaciona con la curvatura según la fórmula (1) donde r = radio de curvatura, l =longitud de la pieza. 255 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 d = r2 − r2 −l2 4 (1) A continuación se analiza individualmente el efecto de las variables de corte. Como era de esperar, un aumento en la profundidad de pasada (p) generó mayor distorsión para todos los conteos, como muestra la figura 4 a través de la reducción del radio de curvatura, hecho adjudicable al aumento de la cantidad de granos simultáneamente activos y del tiempo de contacto. Ello incrementa el rozamiento y el rayado desde el inicio de la formación de la viruta hasta su expulsión, generando calor que eleva la temperatura en la región de corte, aumentando la distorsión y la rugosidad superficial. r [mm] 600 1200 04-23 Coincidentemente con lo reportado en la bibliografía [5], un aumento del avance (a) mejora las condiciones de corte por el citado efecto de fractura de los granos, provocando disminución de la distorsión, como se ve en la figura 6. Esta tendencia se cumplió en todos los casos aunque fue menos significativa para las probetas de mas alto conteo. 1500 6500 r [mm] 600 1200 1500 20 21 a [m/min] 22 8000 7000 6000 5000 4000 3000 2000 1000 0 15 16 17 18 19 Figura 6. Radio de curvatura versus el avance, para distintos conteos nodulares. (Vc= 20 m/s, p= 30 ìm) 5500 4500 Ra [m m] 3500 600 1200 1500 0,8 2500 1500 500 0 20 40 60 0,7 p [m 80 m] Figura 4. Radio de curvatura en función de la profundidad de pasada, para distintos conteos nodulares. ( Vc= 20 m/s, a= 16 m/min. ) 0,6 Ra [m m] 600 1200 15 1500 0,9 16 17 18 19 20 21 a [m/min] 22 Figura 7, Rugosidad media aritmética Ra en función del avance (a), para distintos conteos nodulares. (Vc= 20 m/s, p= 30 ìm) 0,8 0,7 600 r [mm] 0,6 9000 0,5 8000 1200 1500 7000 0,4 0 20 40 60 p 80 [m m] 6000 5000 Figura 5. Rugosidad media aritmética Ra en función de la profundidad de pasada para los diferentes conteos conteos. ( Vc= 20 m/s, a= 16 m/min. ) 4000 3000 La figura 5 muestra que la rugosidad es casi independiente del conteo, y aumenta con la profundidad. La leve disminución para p = 70 ìm se atribuye al mayor esfuerzo de corte, que en el tipo de muela utilizado produce fractura los granos abrasivos y simultáneamente promueve aparición de nuevos filos de menor tamaño. 256 2000 1000 17 18 19 20 21 22 Vc [m/s] 23 Figura 8, Radio de curvatura en función de la velocidad de corte para los distintos conteos. (a= 21 m/min, p= 30 ìm) JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 La figura 7 muestra la leve disminución en la rugosidad producida al aumentar el avance, también atribuible al fenómeno de fractura de los granos. y la escasa influencia que ejerce el conteo. La figura 8 muestra la influencia de la velocidad de corte (Vc) sobre la distorsión. El rango de velocidades analizado comprende la variación correspondiente a los diámetros nominal y de reemplazo de la muela (inicio y fin de la vida util). La tendencia muestra mayor distorsión cuando la velocidad disminuye, debido a que aumenta el espesor de viruta incrementando el esfuerzo sobre los granos, lo que promueve una renovación de los filos y menor calor generado por fricción. El aumento de distorsión es bien marcado cuando se compara la máxima Vc con la mínima, para todos los conteos. La transición en velocidades intermedias presentó algunas variaciones. La figura 9 muestra que la rugosidad crece con el aumento de la velocidad, lo cual se justifica mediante un análisis análogo al de la figura 8. Ra [m m] 600 1200 1500 1,3 1,2 1,1 1,0 04-23 2. El incremento de la velocidad de corte disminuye la distorsión pero aumenta la rugosidad. 3. Una mayor profundidad por pasada provoca incremento de la distorsión y la rugosidad superficial. 4. Un incremento moderado del avance produce una disminución de la distorsión y la rugosidad. 5. El espesor de la pieza afecta significativamente a la distorsión dado que además de aumentar el conteo, la resistencia a la flexión es dependiente del espesor al cubo. 5. RECOMENDACIONES Al momento de terminar una pieza colada con una operación de rectificado, conviene adoptar las condiciones de corte según manual o recomendaciones del fabricante de muelas. Si dichas condiciones no pueden regularse exactamente debido a limitaciones del sistema de rectificado, de debe proceder de la siguiente manera: § Para tener baja distorsión conviene aplicar velocidad de corte y avances altos, y profundidad de pasada baja. § Para conseguir menor rugosidad es preferible mantener bajos todos los parámetros (dentro de los rangos recomendados). 0,9 6. 0,8 0,7 0,6 19 20 21 22 Vc [m/s] Figura 9. Desvio medio aritmético Ra en función de la velocidad de corte para los distintos conteos. (a= 21 m/min, p= 30 ìm) 4. CONCLUSIONES En el rectificado de fundiciones esferoidales de pequeños espesores: 1. La disminución del espesor de la pieza colada, y por consiguiente el aumento del conteo nodular produce un incremento en la distorsión de la pieza rectificada. REFERENCIAS [1] J.M. Borrajo, R.A. Martinez, R.E. Boeri, J.A. Sikora, Jornadas SAM – CONAMET – AAS 2001, Setiembre 2001, 181-188 [2] Marc Tricard, ASM Handbook Vol 5 Surface Ingeneering, 1994 , p 144-151 [3] E. Brinksmeier, J.T. Cammett, W. Konig, P. Leskovar, J. Peters and H.K. Tonshoff, Ann. CIRP vol 31 (Nº2), 1982, p 491-510 [4] ASM, “Metals Handbook 9th edition” Volume 16, ASM International, 1989, p 242 [5] Machinability Data Center, “Machining Data Handbook 3rd Edition” Volume two, METCUT, 1980, p 18-88 [6] Machinability Data Center, “Machining Data Handbook 3rd Edition” Volume two, METCUT, 1980, p 18-5 [7] W.H. Cubberly, R. Bakerjian, “Tool and Manufacturing Engineers Handbook”, SME, 1989, p 14-3 257