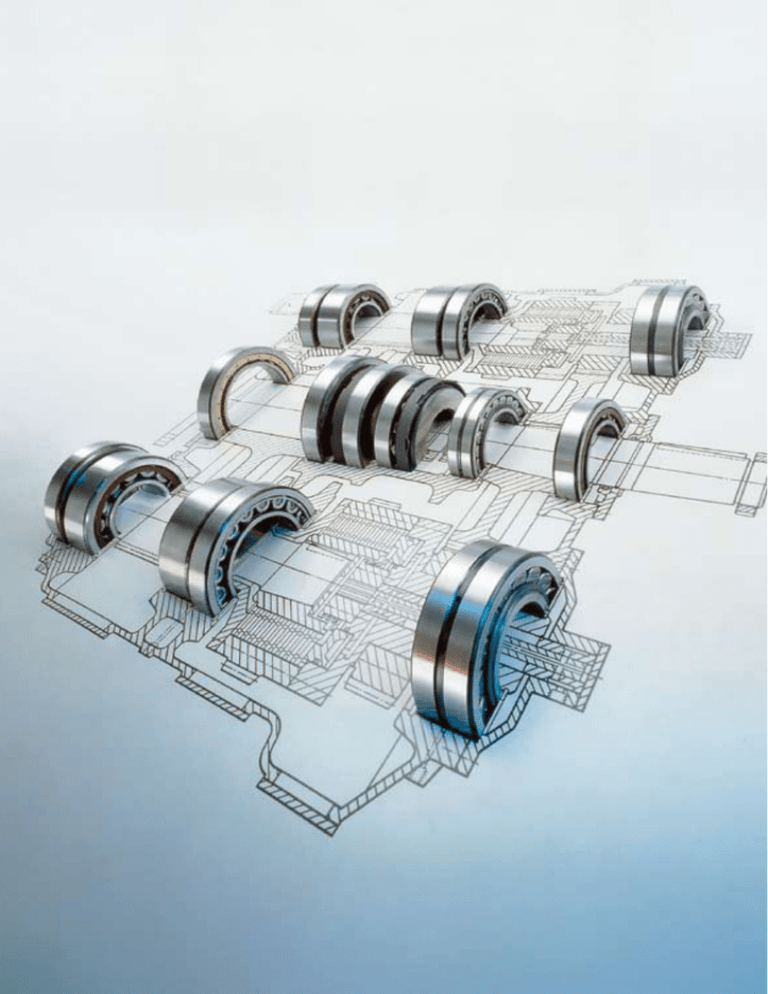

Aplicaciones para rodamientos

Anuncio