DISEÑO, INSTRUMENTACIÓN, CONTROL Y PUESTA EN

Anuncio

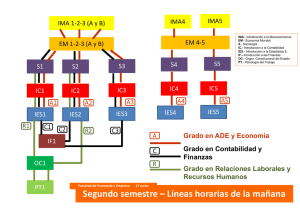

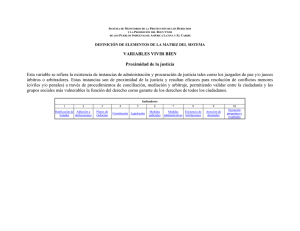

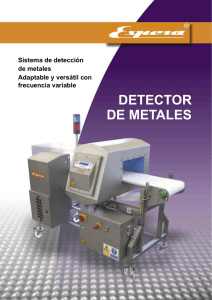

UNIVERSIDAD NACIONAL AUTONÓMA DE MÉXICO FACULTAD DE INGENIERÍA DIVISIÓN DE INGENIERÍA MECÁNICA E INDUSTRIAL DISEÑO, INSTRUMENTACIÓN, CONTROL Y PUESTA EN OPERACIÓN DE MAQUINARIA INDUSTRIAL SEMIAUTOMÁTICA MODALIDAD DE TITULACIÓN: “TRABAJO PROFESIONAL” NOMBRE DEL ALUMNO: ENRIQUE DAVID CABRERA REYES NÚMERO DE CUENTA: 302087929 CARRERA: INGENIERÍA MECATRÓNICA ASESOR: M.I. HUMBERTO MANCILLA ALONSO MÉXICO SEPTIEMBRE 2012 Agradecimientos. A mis padres Pilar y Enrique Por enseñarme a vivir con dignidad, honestidad, sencillez y plenitud y recordarme que con esfuerzo, responsabilidad y determinación todos los sueños se vuelven realidad y las metas se alcanzan A mis hermanas Diana y Nancy Por ser mis fieles compañeras y mis mejores amigas de toda la vida Enrique D. Cabrera Reyes Agradecimientos. A la Universidad Nacional Autónoma de México Por acogerme en sus brazos como a un hijo durante 10 años y darme las armas para enfrentar el mundo A mis profesores de la Facultad de Ingeniería Por contagiarme su dedicación y disciplina por esta bella carrera Al Ingeniero Enrique Castrejon Rodríguez Por el apoyo y la confianza que ha depositado en mí dentro y fuera de cada proyecto a lo largo de estos meses Al ingeniero Humberto Mancilla Alonso Por ser un excelente profesor y transmitirme sus enseñanzas y consejos como profesor y amigo Enrique D. Cabrera Reyes Agradecimientos. A mis colegas y mejores amigos Edgar Galicia, Eduardo Lamegos, Jorge Luis Vega, Alejandro Gómez Por su compañía y hermandad a lo largo de mi vida A Esmeralda de la Vega, Alejandro Castilla, Andrés Ortega, Diana Espinoza, Jesica Ortigoza, Marbella Romero, Edna Sánchez Melisa Domínguez, Héctor Pale Por aceptarme tal como soy y regalarme tan buenos momentos durante nuestra formación A Estefanía Martínez Por acompañarme en esta travesía llena de locuras y disfrutarlas a mi lado Enrique D. Cabrera Reyes ÍNDICE TEMÁTICO INTRODUCCIÓN: 6 CAPÍTULO 1: Ingeniería Mecánica Aplicada (IMA) · Breve Reseña De la Compañía · Diseño y Desarrollo de Dispositivos y Equipos Automáticos a la medida. · Optimación de Productos · Organigrama 7 8 8 8 9 CAPÍTULO 2: El puesto como Ingeniero de proyectos · Ingreso a IMA · Perfil al ingresar a IMA · Propósito del puesto 10 11 11 12 CAPÍTULO 3: Proyectos desarrollados por IMA durante el periodo (05/12/11 – 05/06/12) 1. Línea semiautomática para despaletizado de botellas de vidrio 1.1. Descripción del equipo 1.2. Actividades desempeñadas 2. Molino de rodillos calientes para laminación de resinas plásticas 2.1. Descripción del equipo 3. Prensa de platinas calientes para probetas de resinas plásticas 3.1. Descripción del equipo 3.2. Actividades desempeñadas 4. Horno para fabricación de vidrio burbuja 4.1. Descripción del equipo 4.2. Actividades desempeñadas 5. Equipo elevador /volcador para residuos industriales 5.1. Descripción del equipo 5.2. Actividades desempeñadas 13 14 14 14 18 18 19 19 19 24 24 24 26 26 26 CAPÍTULO 4: Resultados · Aportaciones y su impacto en los proyectos · Análisis e Interpretación de los resultados obtenidos 28 29 29 CONCLUSIONES: · Logros alcanzados · Aprendizaje laboral y personal · Mi perfil profesional actual 30 30 30 31 BIBLIOGRAFÍA: 33 ANEXOS: · Diagramas y planos más representativos de los equipos 34 INTRODUCCIÓN: El termino experiencia, del latín experientĭa, se refiere a una forma del conocimiento que se produce a partir del trato directo, práctica y observaciones presenciadas por un sujeto; este conocimiento puede derivarse de alguna situación específica y también referirse a la sensibilidad y/o habilidad para ejecutar alguna o varias actividades en función de la práctica prolongada previa de las mismas. El contenido de este documento está enfocado a relatar de forma breve el conocimiento, habilidades, capacidades y competencias que adquirí durante mi participación en el desarrollo de algunos de los proyectos que ejecuté laborando para la compañía Ingeniería Mecánica Aplicada (IMA) en un periodo de 6 meses. El documento está dividido en 4 capítulos, el primero habla sobre IMA, sus actividades, organigrama, funciones y alcances como compañía, el segundo describe el puesto por el que fui contratado, cómo lo obtuve y las actividades que debía de cubrir, el tercero es una descripción básica de los proyectos en los que participé, éstos se describen de manera general y profundizo en las actividades que realicé así como la evolución profesional que obtuve en cada uno, el cuarto habla sobre los resultados y logros obtenidos que beneficiaron tanto a la compañía como a mi perfil profesional, por último hablo sobre mis conclusiones en general. Aprendemos grandes cosas por pequeñas experiencias. Bram Stoker 6 CAPÍTULO 1: INGENIERÍA MECÁNICA APLICADA (IMA) La experiencia no es lo que te sucede, sino lo que haces con lo que te sucede. Aldous Huxley 7 CAPÍTULO 1: INGENIERÍA MECÁNICA APLICADA (IMA) Breve Reseña De la Compañía Con más de 10 años de experiencia, Ingeniería Mecánica Aplicada se ha enfocado en el diseño y desarrollo de dispositivos y equipos automáticos para el ensamble, manipulación, inspección y empaque para las industrias cosmética, alimenticia, farmacéutica y de bienes de consumo. IMAGEN 1 LOGO DE IMA Sus servicios consideran principalmente aquellas oportunidades que requieren innovar o mejorar algún producto o proceso especialmente en áreas de detalle minucioso. Cuenta con un conjunto de herramientas para diagnosticar la factibilidad de proyectos, lo que le permite ofrecer el desarrollo de productos con alto valor agregado y colaborar en el desarrollo de proyectos rentables y exitosos. Diseño y Desarrollo de Dispositivos y Equipos Automáticos a la medida IMA cuenta con una técnica para analizar, diagnosticar y proponer una solución adecuada a cada situación, buscando satisfacer las necesidades y requerimientos dentro de un presupuesto rentable, justo a la medida de sus clientes. Algunas de las experiencias más relevantes de la compañía son: · · · · · · · Línea de galvanizado automático Ensambladora de borlas para cosméticos Línea de despaletizado de botellas de vidrio Equipo para elevación y volteo de contenedores de scrapp industrial Laminadora de rodillos calientes para resinas plásticas Prensa de vulcanizado para resinas plásticas Línea de lavado y desinfección de cítricos Optimación de Productos Aprovechando su capacidad técnica ha participado en la optimación de productos de aplicación más especializada como en laboratorios de análisis clínicos. Ha aplicado técnicas específicas basadas en QFD, AMEF y otras prácticas, que junto con herramientas CAD/CAE y su capacidad de manufactura le permite colaborar en la implementación de mejoras en el diseño, fabricación y ensamble, agregando valor y reduciendo los costos de los productos. 8 Sus logros más notables incluyen: · · · · Optimación de lentes motorizados para visualización y adquisición de imágenes para un fabricante de equipo en Silicon Valley Plancha de termosellado de charolas para laboratorio en Silicon Valley Equipos domésticos y comerciales para generación de ozono Equipos para generación y aplicación de ozono terapéutico/medicinal Organigrama Su organización considera tres departamentos fundamentales para el desarrollo de los proyectos, coordinados y asistidos por la Dirección de Operaciones: Ingeniería de Proyectos.- Proyecta, detalla, planea, ejecuta y supervisa. Manufactura y construcción. Desarrolla, detalla, ejecuta y resuelve. Servicios de Campo. Prepara, habilita, instala, arranca, corrige. Organigrama IMA Dirección de Operaciones IMA Manufactura y construcción Ingeniería de Proyectos Servicios de Campo 9 CAPÍTULO 2: EL PUESTO COMO INGENIERO DE PROYECTOS Una experiencia nunca es un fracaso, pues siempre viene a demostrar algo. Tomas Alva Edison 10 CAPÍTULO 2: El puesto como Ingeniero de proyectos Ingreso a IMA Mientras cursaba mi último semestre en la Facultad de Ingeniería me enteré por aviso de un colega y amigo que una compañía que desarrollaba y automatizaba equipos y dispositivos industriales estaba en busca de un ingeniero mecatrónico recién egresado para cubrir algunas de las funciones del departamento de Ingeniería de Proyectos. Como tal no tenía clara la idea de las funciones y el perfil de la compañía pero estaba entre mis opciones de titulación la modalidad de “Trabajo Profesional” por lo que consideré la oportunidad de hacerlo ingresando a IMA; con ayuda de mi amigo logré conseguir una entrevista con el jefe y dueño de la compañía, en la entrevista se me explicó cuáles eran los objetivos, metas, proyectos y filosofía de trabajo con la que la compañía laboraba, yo le expliqué cuales eran mis intenciones de titulación y la gran oportunidad que esto significaba para hacerlo, de esta manera llegamos a un acuerdo donde yo trabajaría en la empresa cubriendo el puesto como ingeniero de proyectos en entrenamiento con el fin de titularme y con el paso de los meses se me capacitaría para cubrir por completo las funciones del puesto. Perfil profesional al ingresar a IMA Durante mi formación profesional en la Facultad de Ingeniería me incliné por desarrollar habilidades en las áreas de electrónica digital, teoría de control, la programación orientada a objetos en diferentes plataformas de desarrollo, la automatización, instrumentación y el diseño de pequeños artefactos controlados por microcontroladores. En el momento de mi ingreso a IMA me di cuenta que aprovechar las actividades que desempeñaba la compañía y hacer de ésta la oportunidad perfecta para adquirir experiencia en la metodología y las herramientas utilizadas en la industria mientras aportaba mis conocimientos y habilidades en sus proyectos, también comprendí que ésta era una oportunidad para aprender y autocapacitarme más sobre el diseño mecánico, la manufactura de productos y los procesos que se llevan en el desarrollo de un proyecto. Mi intención fue crearme un enfoque más grande sobre la filosofía de diseño de la Ingeniería Mectrónica que habla sobre el desarrollo coordinado y simultáneo de un sistema integrado en su totalidad por subsistemas mecánicos, eléctricos y de control y que a su vez son controlados por un sistema computacional inteligente. Es cierto que la compañía no desarrolla equipos mecatrónicos, pero también es cierto que sí desarrolla proyectos con la integración de varias de las áreas afines a la mecatrónica, de esta 11 manera, consideré que podía aprender y adquirir experiencia observando el panorama en el que una compañía desarrolla el diseño y rediseño de equipos industriales de manera coordinada y a su vez da seguimiento al proceso de instalación y puesta en operación. Propósito del puesto En el momento de mi ingreso a la compañía se me asignó el puesto de ingeniero de proyectos en entrenamiento, la intención de esta decisión fue justamente entrenarme para efectuar las siguientes actividades: · · · · · · · Diseño y desarrollo de sistemas electromecánicos para automatización de maquinaria industrial Diseño y desarrollo de planos, diagramas de ensamble y conexión de sistemas electromecánicos para automatización de maquinaria industrial Diseño y armado de gabinetes de potencia y control para automatización de maquinaria industrial Supervisión y seguimiento para la integración e instalación de sistemas electromecánicos para automatización de maquinaria industrial Programación de equipo de control (PLC, controladores digitales, controladores de velocidad, etc.) Supervisión y seguimiento durante la puesta en operación de maquinaria industrial Supervisión y organización de las tareas asignadas al departamento de manufactura Las actividades mencionadas anteriormente son las que debe de cubrir el puesto para el que fui contratado tras haber terminado un entrenamiento teórico/práctico de 18 meses con evaluaciones parciales cada 4 meses. 12 CAPÍTULO 3: PROYECTOS DESARROLLADOS POR IMA DURANTE EL PERIODO (05/12/11-05/06/12) Hazlo o no lo hagas, pero no lo intentes George Lucas 13 CAPÍTULO 3: Proyectos desarrollados por IMA durante el periodo (05/12/11 – 05/06/12) 1. Línea semiautomática para despaletizado de botellas de vidrio IMAGEN 2 LÍNEA DE DEZPALETIZADO EN OPERACIÓN 1.1. Descripción del equipo El equipo está diseñado para despaletizar de manera semiautomática Pallets de botellas tipo Anfora de sección rectangular suministradas en 10 camas. 1.2. Actividades realizadas Cuando ingresé a la compañía el proyecto de la Despaletizadora Semiautomática se encontraba en una etapa de manufactura muy avanzada, sus sensores y actuadores habían sido seleccionados, el esquema de control estaba planteado y su tablero de control estaba armado. Aun así tenía muchos pendientes que debían de resolverse antes de su instalación y durante su puesta en operación en la planta de destino. 14 Durante el primer mes en la compañía me involucré en el proyecto, su arreglo general, descripción, instrumentación, secuencia de operación, elementos de control y potencia entre otras cosas. IMAGEN 3 PALLET DE BOTELLAS TIPO ANFORA Durante ese periodo fui encomendado a varias tareas, una de las primeras fue la actualización de la información y documentación necesaria para organizar el equipo de instalación durante la puesta en operación en sitio, entre la documentación actualizada se encuentran los siguientes diagramas: a) b) c) d) e) f) General de conexiones eléctricas de fuerza y control unifilar General de conexiones eléctricas de fuerza y control tetrafilares General de conexiones neumáticas General de conexiones hidráulicas Flujo de la arquitectura de control Arreglo general En el momento de instalación en planta fui encomendado para ser el encargado del equipo de instalación, para esto se puso a mi disposición a un equipo conformado por 3 técnicos especialistas en maniobras en sitio. Las actividades que realicé fueron: · Integración y programación de la arquitectura de control En el PLC 15 a) Programación de cada una de las secuencias de operación (arranque, emergencia, introducción de tarima y despaletizado en modos manual y automático) b) Programación de cada uno de los mandos del equipo en los modos manual y automático c) Enlace de comunicación entre el PLC de control y la terminal touch HMI mediante los protocolos RS-232 y RS-485 d) Programación del mapa de memoria del equipo mediante la asignación de direcciones lógicas para cada sensor En la HMI a) Programación y edición de las pantallas de acceso y operación en la terminal touch HMI b) Programación y enlace de las direcciones del mapa de memoria de los sensores programados en el PLC con un nuevo mapa de memoria en la HMI · Instrumentación a) Canalización y conexión de cada uno de los sensores del equipo, este incluía sensores inductivos, magnéticos, de reflexión, infrarrojos y de contacto, todos estos alimentados en rangos de 120 V AC y 24 V DC b) Canalización y conexión de los motores trifásicos del equipo, esto incluía el cálculo de las pastillas termo magnéticas, arrancadores, contactores, variadores de frecuencia y calibres en los conductores de potencia en función de la carga y condiciones a las que sería sometido el equipo c) Canalización y conexión de los mandos complementarios para los accionamientos como válvulas y relevadores según el mapa de memoria establecido en el PLC d) Calibración de sensores y velocidades de operación en los actuadores neumáticos, este punto en particular requirió de una serie de pruebas en sitio que aseguraron la repetitividad y confiabilidad del equipo IMAGEN 4 GABINETES DE CONTROLY POTENCIA DE LA LINEA 16 · Instalación Como encargado del equipo de instalación en sitio, era mi responsabilidad ser el contacto directo de la compañía con el cliente, esto con el fin de mantener una comunicación entre la Dirección de Operaciones de IMA y el Departamento de Ingeniería y Mantenimiento de la planta. Otra de mis responsabilidades era la de informar el avance y complicaciones durante la instalación y tomar las decisiones más adecuadas en el desarrollo de la maniobra; esto me permitió aprender de manera práctica las complicaciones que pueden evitarse durante la puesta en operación de un equipo industrial, pero más importante el saber tomar decisiones bajo presión y las implicaciones que estas conllevan, toda vez que se trate de máquinas de carácter industrial donde la seguridad de los operadores, instaladores y del equipo o dispositivo a instalar se encuentren comprometidas no se puede ni se debe de tomar una decisión arriesgada, o a la ligera. La integración de cada una de las etapas de la instalación fue una de las aportaciones más importantes que hice en este proyecto, pude aplicar de manera práctica los conocimientos y habilidades desarrolladas en la carrera, estos me permitieron entender y resolver problemas eléctricos, electrónicos, de instrumentación, programación y mecánica conforme se fueron presentando a lo largo del proceso La experiencia adquirida en este periodo la recibí en gran medida debido a la comunicación con mi equipo de instalación que fue vital para poder cumplir con las expectativas y cronogramas de la compañía y el cliente. · Acompañamiento Una vez instalado el equipo, comencé una etapa de acompañamiento en la que tomé la responsabilidad de visitar con regularidad la planta para cubrir funciones de capacitación técnica y de operación al personal que utilizaría y daría mantenimiento al equipo, entre otras tareas a las que les tuve que dar seguimiento se encontraban la resolución y ajustes de carácter eléctrico, mecánico, de programación y control en los subsistemas del equipo, esto según su comportamiento y requerimientos de producción. Gracias a mi desempeño durante este periodo fui asignado para desarrollar el arreglo eléctrico, electrónico, de control e instrumentación de dos proyectos más, un Molino de rodillos calientes para laminación de resinas plásticas y una Prensa de platinas calientes para probetas de resinas plásticas. 17 2. Molino de rodillos calientes para laminación de resinas plásticas IMAGEN 5 MOLINO DE RODILLOS CALIENTES 2.1. Descripción del equipo El equipo está diseñado para calentar y comprimir dos tipos de resinas plásticas, granulares tipo pellets y en polvo, este proceso debe de conformar láminas plásticas de longitud definida y espesor variable con el fin de hacer estudios y pruebas mecánicas de resistencia y tensión sobre las láminas con el fin de evaluar los compuestos plásticos más comunes y así desarrollar nuevos tipos de plásticos para la industria con nuevas características y propiedades, el equipo es semiautomático. 18 3. Prensa de platinas calientes para probetas de resinas plásticas IMAGEN 6 PRENSA DE PLATINAS CALIENTES 3.1. Descripción del equipo El equipo está diseñado para calentar y comprimir un paquete de láminas de resinas plásticas previamente laminadas por el molino de rodillos calientes, la compresión se hace entre dos placas térmicas que funden el material conformándolo en una sola placa maciza. 3.2. Actividades realizadas El Molino de Rodillos Calientes y la Prensa de Platinas Calientes son dos proyectos que se ejecutaron en paralelo para una compañía con la intención de estudiar las características y propiedades de los polímeros industriales sometiéndolos a una serie de pruebas mecánicas para el mejoramiento e innovación de los mismos. Durante el diseño mecánico de los equipos yo me encontraba en la etapa de acompañamiento de la línea de despaletizado de botellas de vidrio, pero a mitad de este periodo se me encomendó la 19 tarea de instrumentar los tableros de control, la canalización eléctrica, cableado de los elementos periféricos así como el desarrollo de la estructura de control y documentación para ambos equipos, sin perder de vista el seguimiento a mi proyecto inicial. Fue en este momento cuando me involucré directamente en las actividades de manufactura de la compañía, como tal no diseñaría yo los equipos pero estaría al pendiente de la productividad del taller, de esta manera comprendí la metodología de diseño que empleaba la compañía y a su vez, de forma indirecta, el número de operaciones, montajes y complicaciones que implicaba la manufactura o ensamble de una pieza. · Control de los equipos En el caso del Molino era indispensable que se contara con un control de velocidad para la transmisión del motor, mi responsabilidad principal en este equipo era la de instrumentar adecuadamente todos los elementos necesarios para su control, establecer rampas de velocidad usando las propiedades de los elementos y calcular las cargas de trabajo más seguras para estos. Estudié la simbología y estructura normalizada para diagramas de orden eléctrico y neumático, esto con el fin de entender de forma rápida y clara la mayoría de los manuales de los dispositivos que instalaría en los equipos de la compañía. Para este momento contaba ya con grandes mejoras en la calidad de mis dibujos y el manejo del software de diseño en 2D ya que podía interpretar y generar dibujos más estandarizados de forma más rápida y clara. IMAGEN 7 CONEXIONES INTERNAS MOLINO DE RODILLOS CALIENTES Me percaté que cuando no se cuenta con el conocimiento o experiencia en un área de trabajo específico uno como ingeniero está obligado a investigar y autocapacitarse para resolver la situación. Además del variador de frecuencia, su control incluía elementos nuevos para mí, como relevadores de estado sólido, controladores digitales de temperatura, termopares, contactores giratorios y resistencias de cartucho, los cuales tuve que caracterizar y estudiar para su correcta conexión y operación. 20 En el caso de la Prensa, el elemento de control principal era un relevador programable que se programaba mediante un software de diseño especial de la misma marca, mi tarea principal fue el diseño de la arquitectura de control que posteriormente sería programada en lenguaje escalera, utilizaba elementos neumáticos, hidráulicos, eléctricos y mecánicos, además de que algunos dispositivos trabajaban en corriente directa y otros en corriente alterna por lo que fue indispensable la implementación de más dispositivos como fuentes de voltaje, pastillas termo magnéticas, relevadores electromecánicos y clemas fusible de los cuales tuve que hacer el cálculo previo y su estudio de cargas eléctricas. IMAGEN 8 DISEÑO DEL GABINETE DE CONTROL PRENSA DE PLATINAS CALIENTES El cableado y la canalización de los gabinetes de control, el panel de control del Molino y la botonera de control de la Prensa fueron tareas relativamente sencillas ya que la mayoría de los elementos venían normalizados para ser colocados en posiciones fijas y libres de la intemperie. El reto en estos equipos fue la canalización, instrumentación y cableado de los elementos periféricos que se encontrarían a la intemperie, en movimiento o sometidos a los efectos de elementos químicos, como los residuos generados por la fusión de las resinas plásticas y el estudio y caracterización de los elementos y dispositivos que eran nuevos para mí tales como presostatos digitales y unidades hidráulicas. IMAGEN 9 GABINETE DE CONTROL PRENSA DE PLATINAS CALIENTES 21 Con la experiencia previa de los proyectos anteriores pude diseñar y armar estos gabinetes siguiendo varios lineamientos como el aprovechamiento del espacio, consumo de material, ventilación, características térmicas de los componentes y armonía entre los elementos de control y potencia. Logrando como resultado gabinetes mejor presentados, más fáciles de manejar y armados en menor tiempo. La aportación más importante que pude hacer en estos dos proyectos fue el desarrollo de la arquitectura de control para ambos. En el caso del Molino el diseño y configuración del lazo de control más recomendable integrando todos los elementos en un sistema general con dispositivos en gabinete, panel de control y elementos periféricos y asignar a cada uno con al menos una función en particular. En el caso de la Prensa el desarrollo de la secuencia de operación del equipo organizando las entadas y salidas según los requerimientos del equipo en la lógica de su relevador programable. Como parte de mi entrenamiento se me asignaron algunas tareas que involucraron el modelado 3D de piezas, ensambles y actividades propias del diseño mecánico de componentes básicos. Entre mis primeras tareas de diseño mecánico se me asignaron piezas o ensambles de muy baja complejidad, la guarda de policarbonato para la Prensa, bisagras y puertas abatibles, soporte para sensores inductivos todos estos para la línea de despaletizado de botellas de vidrio, y la guarda para el Molino de rodillos calientes. Con estas experiencias encuentro que en el área del diseño y la manufactura se requiere especial atención a los detalles para facilitar la construcción correcta del equipo y evitar la pérdida de tiempo y altos costos El diseño mecánico debe de hacerse desde un punto de vista funcional tanto de manufactura, como de las funciones del dispositivo y los costos que este implica, el software de modelado CAD es sólo una herramienta de aproximación que nos ayuda a visualizar de manera más simplificada y clara el resultado final al que se quiere llegar pero para hacer que este resultado sea rentable y cumpla con su función principal es importante conocer y documentarse sobre los procesos de manufactura que se requieren. IMAGEN 10 MODELO 3D DE GUARDA DE POLICARBONATO PRENSA 22 Al estar encargado del departamento de manufactura permanecí más tiempo en el taller y me di cuenta del número de operaciones que se requieren para el montado, maquinado y ajuste de piezas, esto me permitió aprender desde un enfoque o una perspectiva técnica las complicaciones y el tiempo que se lleva manufacturar una pieza o dispositivo mecánico en general, así como las tolerancias máximas que se tienen que tomar en cuenta en los diseños. 23 4. Horno para fabricación de vidrio burbuja IMAGEN 11 HORNO DE VITROFUSIÓN 4.1. Descripción del equipo Horno construido con material refractario y resistencias eléctricas, su función es calentar a 900°C en un lapso aproximado de tres horas, dentro se coloca el material a fundir y cuando el material llega a su punto de fusión adquiere una textura pastosa para darle la forma deseada 4.2. Actividades desempeñadas Con tres proyectos anteriores como experiencia se me encomendó la tarea de instrumentar y documentar el control del gabinete de control y de los elementos periféricos para este nuevo equipo. Este equipo no representó mayor problema que los proyectos anteriores ya que contenía elementos que había utilizado previamente, este proyecto me sirvió para afinar mis habilidades como diseñador e instrumentista de tableros para una tarea más complicada, el sistema de control semiautomático del siguiente proyecto el elevador /volcador para residuos industriales. 24 Además tuve la oportunidad de seguir practicando en el diseño mecánico al diseñar el bastidor del horno así como generar documentación eléctrica y de control de mayor calidad. 25 5. Elevador /volcador para residuos industriales IMAGEN 2 ELEVADOR / VOLCADOR DE CESTOS 5.1. Descripción del equipo Equipo para elevar y voltear el contenido de cestos de scrap a una trituradora que tiene una tolva de entrada a 3.6 metros de altura 5.2. Actividades Realizadas Este es el último proyecto de mi primer semestre de trabajo en IMA, mis actividades a realizar eran las de proponer, cotizar, habilitar, diseñar, instrumentar, especificar, probar y documentar todo lo relacionado con el sistema de control del equipo. La diferencia de este proyecto con los anteriores fue que en este último se me encomendó la automatización del dispositivo en general, desde el concepto mismo, los proyectos anteriores estaban planeados o aterrizados por el departamento de operaciones y a mí se me asignó echarlos a andar, programarlos, instrumentarlos pero jamás cambiar su esquema de control, esta fue la primera oportunidad clara en la cual diseñé el sistema de control desde la búsqueda de materiales 26 y dispositivos, su cotización, la generación de propuestas de armado y de lazos de control que establecería mediante qué elementos. El trabajo y experiencia adquirida en los proyectos anteriores me permitió crear un sistema de control semiautomático con elementos periféricos y de control en dos gabinetes con sus propias funciones, y la robustez a cambios eléctricos y mecánicos en un tiempo mucho más corto de lo que había pensado. Fui el encargado de la documentación y secuencia de operación del equipo, así como el seguimiento y acompañamiento con el cliente. Tuve también la responsabilidad de ser el encargado de la instalación en sitio poniendo a mi disposición de nuevo a tres técnicos especialistas en maniobras, la experiencia que adquirí de los meses con el primer proyecto me permitieron llegar a esta nueva planta con una idea muy clara de los alcances y objetivos durante la maniobra y cuales eras mis responsabilidades al tener a un equipo a mi cargo. Al mismo tiempo di seguimiento, mantenimiento y ajustes a los cuatro proyectos anteriores permitiéndome estar en contacto con los equipos previos y actualizar sus diagramas, manuales, descripciones y puntos de calibración. Mi interacción con el departamento de manufactura aumentó bastante al ser el encargado de los materiales e insumos que los técnicos necesitaban y en qué los usaban. Este proyecto refleja, lo aprendido con observación, práctica y estudio durante 6 meses en los cuales estuve rodeado por expertos en diseño, manufactura, instalación, programación y mecánica y en los que me forme mi criterio y propia filosofía de diseño y de trabajo. 27 CAPÍTULO 4: RESULTADOS La sabiduría es el resultado de esforzarse por conocer. Anónimo 28 CAPÍTULO 4: Resultados · Aportaciones y su impacto en los proyectos Mi formación como ingeniero mecatrónico me permitió involucrarme y atender varias áreas en el desarrollo de los proyectos, contribuí a la solución de problemas eléctricos, electrónicos, mecánicos, de control y programación, evaluándolos y buscando su resolución de la manera más práctica, rápida y funcional posible. Anteriormente, la compañía subcontrataba personal en las áreas de instalación, puesta en operación, programación e instrumentación, actualmente yo cubro todas estas actividades y la organización, documentación, seguimiento e integración de los proyectos se desarrolla de forma más rápida y controlada. Debido a este manejo que le he dado a los proyectos se me encargó la tarea de documentar y formalizar los procedimientos, esquemas de trabajo, de organización y metodología de cómo conducir y darle seguimiento a un proyecto desde el concepto mismo del proyecto. Esto ha generado que la curva de aprendizaje de la compañía crezca por medio de documentos que he generado, estos abarcan desde notas de configuración de dispositivos, planos, piezas, listas de proveedores y bitácoras de seguimiento en la compañía y de visitas a diferentes plantas. · Análisis e interpretación de los resultados obtenidos Los proyectos en los que participé fueron cubiertos en su totalidad, las actividades que realicé permitieron una integración más rápida de los equipos, así como la organización de los departamentos de manufactura e instalación. Los requerimientos iniciales de los clientes para sus dispositivos fueron alcanzados y en algunos casos sobrepasados a las necesidades que tenían. La información de los proyectos está organizada de forma clara y es más fácil poder ingresar, editar y generar archivos y documentos con plantillas y modelos ya prediseñados que generé en este periodo. 29 CONCLUSIONES · Logros alcanzados Cada una de las tareas que se me han asignado en la compañía han significado un reto, algunos más grandes que otros, pero al final retos, esto lo menciono por que la mayoría de estas actividades eran nuevas para mí y siempre venían acompañadas con responsabilidades y decisiones que debía tomar y que en muchos de los casos no fueron decisiones fáciles, considero como un logro importante la forma de actuar que tuve ante muchas pruebas donde una mala decisión pudo comprometer a mi equipo de trabajo, los dispositivos o la confianza del cliente. Considero como un logro muy importante el haberme ganado un lugar en la compañía y ser considerado ahora en muchas de las decisiones de la misma, por mis acciones, actitudes y aptitudes demostradas a lo largo de estos meses y durante el desarrollo de los proyectos, el ganarme la confianza de mis compañeros, mi jefe y de los clientes que convencí con mi trabajo es una de las mayores satisfacciones que tengo. · Aprendizaje laboral y personal Mi aprendizaje o conocimientos adquiridos los catalogo en tres grupos, el técnico-practico que obtuve mediante el desarrollo de actividades afines a la ingeniería tales como, el diseño de sistemas de control, la instrumentación de equipos industriales, la programación de dispositivos lógicos, el modelado CAD, el dibujo mecánico y la metodología de desarrollo de un proyecto; el profesional que obtuve conforme se me asignaron más tareas y responsabilidades en la compañía y donde la actitud y la toma de decisiones resultó ser un factor clave en el desarrollo de los proyectos, al mismo tiempo que la relación con colegas de otras compañías y por último el personal que obtuve mediante las pláticas, convivencias y consejos recibidos de jefes, compañeros y colegas que tuvieron la confianza y el interés de transmitirme sus enseñanzas y vivencias a partir de sus experiencias. A lo largo de estos meses he tenido la oportunidad de relacionarme con el personal de IMA en los aspectos laboral y personal y esto me ha permitido obtener grandes enseñanzas de mis compañeros y mis jefes, algunos de los consejos, formas de pensar y actuar más importantes que me han transmitido y que ahora yo aplico en esta nueva etapa de mi vida profesional son: Una de las funciones más importantes del ingeniero es la de la toma de decisiones para la resolución de un problema, estas deben de hacerse en la mayoría de los casos lo más rápido posible y por lo mismo una mala decisión, o decisión apresurada puede tener consecuencias negativas, comprendí que lo mejor es sintetizar el problema en variables a resolver y evaluar las variables que esta solución modificará en un entorno global, esto permite profundizar en la o las 30 soluciones teniendo siempre en mente que habrá al menos una consecuencia, la solución podrá resolver el problema inicial pero al mismo tiempo la consecuencia podrá o no generar un nuevo problema, al final todo se resume a la pregunta “¿contra qué deseas enfrentarte?” Las responsabilidades del ingeniero van más allá de la ingeniería, el ingeniero debe mantener una filosofía de organización que va más allá de su departamento y de sus tareas, un buen ingeniero debe mantener el control de sus actividades y de sus subordinados, “si las cosas van a fallar que fallen como se diseñó que fallaran”, esto genera seguridad en sus acciones y serenidad en sus decisiones, tales cualidades se proyectan en su equipo de trabajo que confiarán en su juicio y capacidad de resolución de problemas. Las funciones de un ingeniero van más allá de hacer lo que sabe, esto quiere decir que sin importar cuál sea la tarea que se le asigne, siempre debe de buscar una solución para otros problemas aún si no es su rama o departamento, si no cuenta con los elementos necesarios o si no le asignaron la tarea, “siempre hay algo que hacer”, si genera más problemas de los que resuelve no es rentable ni útil. Comprendí la importancia del departamento de manufactura y que los técnicos en la mayoría de los casos son proactivos con la compañía y con el proyecto en cuestión, siempre y cuando el ingeniero que dirija el proyecto tenga clara la idea de lo que se quiere y las complicaciones que esta conllevará. Resumiendo, el técnico de manufactura resolverá los problemas con la solución que el ingeniero le dé, se basará en planos y dibujos y nunca será su responsabilidad ni obligación hacer la tarea de un ingeniero, es cierto que tienen muy buenas ideas y su experiencia es una gran arma en el desarrollo de un proyecto, pero el ingeniero deberá de tomar la última palabra siempre, no por orgullo sino porque su decisión tendrá atrás un estudio de ingeniería previo que le dará seguridad y confiabilidad a la misma. · Mi perfil profesional actual Actualmente mi perfil profesional y el enfoque con el que percibo los proyectos de ingeniería han cambiado considerablemente, mi idea sobre la filosofía de diseño de la Mecatrónica sigue siendo la misma pero ahora la percibo de una manera más compleja y menos abstracta, la experiencia adquirida estos meses me ha permitido abrir mi mente a un nuevo mundo de posibilidades y alcances que puede llegar a tener un proyecto de ingeniería. Me encuentro a la mitad de mi entrenamiento como ingeniero de proyectos y las tareas que cubro en la compañía son las siguientes: · · Modelado CAD de sistemas electromecánicos para automatización de maquinaria industrial. Diseño y desarrollo de planos, diagramas de ensamble y conexión de sistemas electromecánicos para automatización de maquinaria industrial. 31 · · · · · Diseño y armado de gabinetes de potencia y control para automatización de maquinaria industrial. Supervisión y seguimiento para la integración e instalación de sistemas electromecánicos para automatización de maquinaria industrial. Programación de equipo de control (PLC, controladores digitales, controladores de velocidad, etc.) Supervisión y seguimiento durante la puesta en operación de maquinaria industrial. Supervisión y organización de las tareas asignadas al departamento de manufactura. 32 BIBLIOGRAFÍA: · “Gran Enciclopedia SALVAT” Editorial PLANETA 2006 Tomo 12, Página 1657 · “Mecatrónica” Sistemas de control electrónico en la ingeniería mecánica y eléctrica W. Bolton Editorial ALFAOMEGA 4ª Edición · “Sistemas de control para Ingeniería” Norman S. Nise Editorial GRUPO PATRIA 3ª Edición · “Costos y evaluación de proyectos” José Eliseo Ocampo Editorial CECSA 1ª Edición 33 ANEXOS: a) Diagrama general de conexiones Línea de Despaletizado b) Diagrama general de conexiones Molino c) Botonera de Control y Control periférico Prensa d) Esquema de Guarda de Policarbonato Prensa e) Botonera de Control Horno f) Diagrama de conexiones Elevador / Volteador de scrap 34 L K J I H G F E D UM2 y 1-1 1.1 1.01 S1.1 1.0 S1.2 R S T PWR TERMINAL BLOCK R3 R2 NC 2 U V 2.03 2.01 2.0 1.5 HP 220 V 4.5 A M1 3 W PWR TERMINAL BLOCK COM NA Transportador de Tarimas R1 y 1-2 1.02 PASARELA Gabinete secundario de Fuerza I:1.14 TB4-35 24(+)DC TB3-11B I:1.15 TB4-36 Pwr Flex 40 Drive 2HP 01 COM NA K5 COM TB9-1T A2 A1 S2.2 3 y 2-1 2.1 2.04 y 2-2 2.03´ 2.01´ 2.0´ R3 R2 R1 y 3-2 3.1 3.01 3.0 S3-1 S3-2 S T NC U 5 W 1 HP 220 V 3.4 A M2 3 y 3-1 3.02 3.0 V PWR TERMINAL BLOCK COM NA PWR TERMINAL BLOCK R PASO MUERTO Gabinete secundario de Fuerza I:1.16 TB4-37 24(+)DC TB3-13B I:1.17 TB4-38 8 S2 1 HP 220 V 3.4A S3 M3 3 HP 220 V 10 A 3 Bomba Hidraulica 160 SSC Drive 5 HP KM4 DS2 3P 10A 4xAWG 12 1xAWG 10 01 COM NA 6 COM TB9-1T K8 0:2.27 TB8-4 Bomba Hidraulica I:1.18 TB4-39 24(+)DC TB3-15T I:1.19 TB4-40 3 HP 220 V 10 A M3 3 4 1 3 COM K9 NC NA A2 KM3 A1 Bobina de Contactor KM3 KM3 2 7 Relevador de retroaviso de Motor 3 Gabinete secundario de Fuerza 2 HP 220 V 7.2 A M4 3 9 4.0 S4.2´ DERECHO y5 5.1 5.01 S5.1 5.0 7 5.02 S5.2 FRONTAL ENCUADRADOR y6 6.1 6.01 y7 7.1 7.01 S7-2 S7-1 7.02 7.0 8.0 I:1.21 TB4-42 24(+)DC TB3-17T I:1.20 TB4-41 Gabinete de control S8 L N 8.0 R S T PWR TERMINAL BLOCK NA NC U W 2 HP 220 V 7.2 A M4 3 V PWR TERMINAL BLOCK COM 08 07 06 05 y8 8.1 8.0 STP 12V (+) DC DRIVE RUN RWD 8.0 9.1 9.2 y-9 9.0 Inversor trifásico Interruptor termomagnético de n Fases S6 S5 S4 S7 UM1 Bomba Hidruáulica Deposito Válvula 4/3 De Elevador 15 Y11 EATON PLS6-C32/3 INTERRUPTOR TERMOMAGNÉTICO 13 M. García T. Rodríguez 15 Revisión: AB 16 ECR-03-06-2012 Dibujó: EDCR-03-06-2012 M.A. Contreras Revisó: 14 Depto. Mantenimiento Coord. de Proyecto Escala: SIN Cotas: mm DNC 63-900 PPVA DESIGNACIÓN GRLA-3/8"-QS-8-RS-B GRLA-3/8"-QS-8-RS-B MSFG-24/42-50/60 MSFG-24/42-50/60 MFH-5/3G-1/4-S-B SME-8M-DS-24V-K-2.5-DE SME-8M-DS-24V-K-2.5-DE MFH-5/3G-1/4-S-B DNC 63-1500 PPVA GRLA-3/8"-QS-8-RS-B GRLA-3/8"-QS-8-RS-B HGL-3/8-B HGL-3/8-B MSFG-24/42-50/60 MSFG-24/42-50/60 SME-8M-S-LED-24 SME-8M-S-LED-24 SME-8M-S-LED-24 DNC 63-100 PPVA GRLA-1/8"-QS-8-RS-B GRLA-1/8"-QS-8-RS-B MSFG-24/42-50/60 MSFG-24/42-50/60 MFH-5/3G-1/4-S-B SME-8M-S-LED-24 SME-8M-S-LED-24 ADVU-50-50-PA-56 GRLA-1/8"-QS-8-RS-B GRLA-1/8"-QS-8-RS-B MSFG-24/42-50/60 MFH-5-1/4 SME-8M-S-LED-24 SME-8M-S-LED-24 SME-8M-S-LED-24 SME-8M-S-LED-24 DSM-40-270-P-A-B GRLA-1/8"-QS-8-RS-B GRLA-1/8"-QS-8-RS-B MSFG-24/42-50/60 MFH-5-1/4 SME-8M-DS-24V-K-2.5-DE SME-8M-DS-24V-K-2.5-DE DSM-40-270-P-A-B GRLA-1/8"-QS-8-RS-B GRLA-1/8"-QS-8-RS-B MSFG-24/42-50/60 MFH-5-1/4 SME-8M-DS-24V-K-2.5-DE SME-8M-DS-24V-K-2.5-DE DNC-32-100-PPVA GRLA-1/8"-QS-8-RS-B GRLA-1/8"-QS-8-RS-B MSFG-24/42-50/60 MFH-5-1/4 SME-8M-DS-24V-K-2.5-DE SME-8M-DS-24V-K-2.5-DE DNC 63-100 PPVA MSFW-110-50/60 WHER-BH-MOAC-614 MFH-5-1/4 JIV MA-80 MSFG-24/42-50/60 MFH-5-1/4 DNSU-12-50-PA GRLA-1/8"-QS-8-RS-B GRLA-1/8"-QS-8-RS-B MSFW-110-50/60 MFH-5-1/4 VHER-AH SOEG-RTH-Q50-PA-S-3L SOEG-RTH-Q50-PA-S-3L SOEG-RTH-Q50-PA-S-3L SIEF-M12NB-PS-S-L SIEF-M12NB-PS-S-L XXX SIEF-M12NB-PS-S-L XXX SOEG-RSG-Q20-PP-S-2L Weidmüller 110xxx RS 30 Weidmüller 110xxx RS 30 Weidmüller 110xxx RS 30 FINDER 38.51.7.024.0050 Weidmüller 110xxx RS 30 FINDER 38.51.7.024.0050 FINDER 38.51.7.024.0050 FINDER 38.51.7.024.0050 FINDER 12.8.120.0040 17 17 DMQ-A6-801-1 RELEVADOR 220V AC RELEVADOR 24V DC RELEVADOR 24V DC RELEVADOR 24V DC RELEVADOR 24V DC RELEVADOR 24V DC RELEVADOR 24V DC RELEVADOR 24V DC RELEVADOR 24V DC DETECTOR DE PROXIMIDAD FOTOCELDA FOTOCELDA DETECTOR DE PROXIMIDAD DETECTOR DE PROXIMIDAD DETECTOR DE PROXIMIDAD DETECTOR DE PROXIMIDAD DETECTOR DE PROXIMIDAD DETECTOR DE PROXIMIDAD BOBINA MAGNETICA AC ELECTROVALVULA 5/2 VALVULA MANUAL 5/2 10.02 REGULADOR DE CAUDAL 10.01 REGULADOR DE CAUDAL 10.0 CILINDRO DOBLE EFECTO BOBINA MAGNETICA AC Y9 VALVULA MANUAL 5/3 9.2 ELECTROVALVULA 5/2 9.1 EMBRAGUE NEUMATICO 9.0 BOBINA MAGNETICA DC Y8 ELECTROVALVULA 5/2 8.1 8.0 CILINDRO DOBLE EFECTO S7-2 DETECTOR DE PROXIMIDAD S7-1 DETECTOR DE PROXIMIDAD BOBINA MAGNETICA DC Y6 ELECTROVALVULA 5/2 7.1 REGULADOR DE CAUDAL 7-02 REGULADOR DE CAUDAL 7.01 7.0 CILINDRO DOBLE EFECTO S6-2 DETECTOR DE PROXIMIDAD S6-1 DETECTOR DE PROXIMIDAD BOBINA MAGNETICA DC Y6 ELECTROVALVULA 5/2 6.1 REGULADOR DE CAUDAL 6.02 REGULADOR DE CAUDAL 6.01 6.0 ACCIONAMIENTO GIRATORIO S5-2 DETECTOR DE PROXIMIDAD S5-1 DETECTOR DE PROXIMIDAD BOBINA MAGNETICA DC Y5 ELECTROVALVULA 5/2 5.1 REGULADOR DE CAUDAL 5.02 REGULADOR DE CAUDAL 5.01 5.0 ACCIONAMIENTO GIRATORIO S4.2´ DETECTOR DE PROXIMIDAD S4.1´ DETECTOR DE PROXIMIDAD S4.2 DETECTOR DE PROXIMIDAD S4.1 DETECTOR DE PROXIMIDAD BOBINA MAGNETICA DC Y4 ELECTROVALVULA 5/2 4.1 REGULADOR DE CAUDAL 4.02 REGULADOR DE CAUDAL 4.01 CILINDRO DOBLE EFECTO 4.0 S3.2 DETECTOR DE PROXIMIDAD S3.1 DETECTOR DE PROXIMIDAD BOBINA MAGNETICA DC Y3-2 BOBINA MAGNETICA DC Y3-1 ELECTROVALVULA 5/3 3.1 REGULADOR DE CAUDAL 3.02 REGULADOR DE CAUDAL 3.01 CILINDRO DOBLE EFECTO 3.0 S2.3 DETECTOR DE PROXIMIDAD S2.2 DETECTOR DE PROXIMIDAD S2.1 DETECTOR DE PROXIMIDAD BOBINA MAGNETICA DC Y2-2 BOBINA MAGNETICA DC Y2-1 2.04 VALVULA CHECK PILOTADA 2.03 VALVULA CHECK PILOTADA REGULADOR DE CAUDAL 2.02 REGULADOR DE CAUDAL 2.01 ELECROVALVULA 5/3 2.1 CILINDRO DOBLE EFECTO 2.0 S1-2 DETECTOR DE PROXIMIDAD S1-1 DETECTOR DE PROXIMIDAD BOBINA MAGNETICA DC Y1-2 BOBINA MAGNETICA DC Y1-1 ELECTROVALVULA 5/3 1.1 REGULADOR DE CAUDAL 1.02 REGULADOR DE CAUDAL 1.01 1.0 CILINDRO DOBLE EFECTO ID DESCRIPCIÓN K9 K8 K7 K6 K5 K4 K3 K2 K1 S9 S8 S7 S6 S5 S4 S3 S2 S1 Y10 10.2 10.1 16 Diagrama Gral. de Conexión 1/2 EATON PLS6-C4/3 EATON PLS6-C10/3 INTERRUPTOR TERMOMAGNÉTICO INTERRUPTOR TERMOMAGNÉTICO INTERRUPTOR TERMOMAGNÉTICO XXX FAZ G6A XXX XXX XXX MSB6-1/2 MSB6-1/2 XXX XXX Motor trifásico Contactor del Guarda motor trifásico BOBINA MAGNETICA 24 DC BOBINA MAGNETICA 24 DC UNIDAD DE MANTENIMIENTO UNIDAD DE MANTENIMIENTO CONTACTOR CONTACTOR GUARDA MOTOR GUARDA MOTOR 10.02 Gerencia de Ingeniería Y14 Y11 UM2 UM1 KM4 KM3 DS2 DS1 Q4 Q3 Q2 Q1 y-10 10.2 10.1 10.01 10.0 TOPE DEL TRANSPORTADOR UNIFILAR Filtro Y14 ZAMORA NO. 29 OLIVAR DE LOS PADRES TEL. 4752-6283 12 M 3 KM... 14 DIAGRAMA HRIDRÁULICOO ING. ENRIQUE CASTREJON RODRIGUEZ 11 13 SIMBOLOS GENERALES Guarda motor trifásico 12 EMBRAGUE DEL TRANSPORTADOR DE BOTELLAS DS 3P ...A DRIVE Q nP ..A Bobina de Contactor KM4 11 INGENIERIA MECANICA APLICADA DOBLADORES 11 10 09 Transportador de Botellas KM4 Transportador de Botellas Transportador de Botellas 1xAWG 12 Q4 1P 6A 1xAWG 10 Gabinete de control 10 LA INFORMACIÓN CONTENIDA EN ESTE DOCUMENTO PERTENECE EXCLUSIVAMENTE A <Ing. Enrique Castrejón Rodríguez>. QUEDA PROHIBIDA LA REPRODUCCIÓN TOTAL O PARCIAL SIN EL PREVIO CONSENTIMIENTO POR ESCRITO. 8 9 10 6.02 S6.2 POSTERIOR S6.1 6.0 ROMPE FLAP DIAGRAMA ELECTRONEUMATICO A2 A1 Avanza Tarima 2 4.02 4.01´ 4.02´ y4 COM TB9-1T K7 0:2.26 TB8-3 Gabinete de control S4.2 S4.1´ 4.0 4.1 S4.1 IZQUIERDO +24 VDC DIR/RUN REV START/RUN FW 4.01 11 03 02 STOP A2 A1 Avanza Tarima 2 COM NA Bomba Hidraulica DIAGRAMA DE CONEXION DE MOTORES S1 M2 3 KM3 Transportador de Tarimas Secundario Clemas TTS DS1 3P 10A 3xAWG 10 4xAWG 12 7xAWG 12 3xAWG 10 Gabinete secundario de Fuerza 4xAWG 10 Transportador de Tarimas Secundario Pwr Flex 40 Drive 1HP 7 4xAWG 10 Transportador de Tarimas Principal Clemas TTP 1.5 HP 220 V 4.5 A M1 3 6 DIAGRAMA DE DISTRIBUCIÓN DE FUERZA 3xAWG 10 5 Gabinete principal de Fuerza TUBERIA 4 14xAWG 16 4 2.04´ 4xAWG 10 10xAWG 12 4 2.02´ COM TB9-1T K6 0:2.25 TB8-2 Regresa Tarima Gabinete de control CARRO PRINCIPAL 2.02 S2.3 +24 VDC DIR/RUN REV START/RUN FW S2.1 11 03 02 STOP A2 COM 0:2.24 TB8-1 Avanza Tarima A1 4xAWG 12 Q2 3P 10A NA Transportador de Tarimas Principal Pwr Flex 40 Drive 2HP 3xAWG 10 1xAWG 10 Gabinete principal de Fuerza 1xAWG 12 1 GND 4xAWG 12 Q3 3P 4A TTP1 C N 1xAWG 12 Pwr Flex 40 Drive 1HP Q1 3P 32A TTP2 B TTP3 L1 L2 L3 3 Gabinete principal de Fuerza 2 TTS1 1 TTS2 A TTS3 DMQ-A6-801-1 L K J I H G F E D C B A L K J I H G F E D 1 L2 L3 2 Q2 2P 20 A Q2 2P 20 A SSR-2 SSR-1 - - 3 (8) L1 (9) L2 TB1-15 0 VDC (6) 4 TB1-6 TB1-8 TB1-14 5 HP 220 V 15.2 A COM NA NC T M1 3 W V U Sensor inductivo PRWL 18-5 DN-V 5 S PWR TERMINAL BLOCK MA MC MB Control de Velocidad analógico Negro Café Azul R PWR TERMINAL BLOCK Drive YASKAWA V-1000 CONEXION GABINETE DE CONTROL IZQUIERDO InA (1) 12+ VDC (7) Tacometro MP5W + + TB1-1 S1 6 4.7 K SC S5 S2 TB1-10 TB1-9 TB1-7 TB1-13 TB1-5 Z2 Z1 Cafe 7 AC Amarillo InA Negro NC COM 10+ VDC Drive YASKAWA V-1000 V+ TB2-18 TB2-7 TB2-17 8 TB2-4 NC 11 9 Run NC Stop NO Start NO NO ON / OFF 1 / 11 Indicador de encendido TB2-3 Paro TB2-8 Arranque de Motor TB2-5 Pausa TB2-6 Sentido de giro TB2-1 TB2-2 SPARE 9 0 1 11 II / 0 / I Fan 10 10 (1) L1 Sourse (2) L2 Controlador Rodillo Fijo 11 Controlador Rodillo Movil 12 TB2-12 11 12 TEL. (55) 4752-6283 www.imamx.com (1) L1 Sourse (2) L2 CONEXION PANEL DE CONTROL (8) + Input (10) - 8 (8) + Input (10) TB2-9 SPARE 7 (6) 12(+) VCD Output (7) COM TB2-14 TB2-10 TB2-16 Q1 3P 32 A TB1-4 C L1 L2 L3 TB1-2 CONEXION GABINETE DE CONTROL DERECHO TB1-3 6 TB1-12 NC 5 TB2-15 4 (6) 12(+) VCD Output (7) COM TB2-13 B 3 13 Clema n de bloque terminal N Selector de 3 posiciones con accionamiento giratorio enclavado 14 XXX XXX 13 XXX Depto. Mantenimiento Coord. de Proyecto TB2-11 Gerencia de Ingeniería R12 R11 R10 R9 R8 R7 - rojo + blanco R6 R5 R4 R3 R2 R1 - rojo + blanco 16 Indicador luminoso 15 16 ECR-26-07-2012 Revisión: A Revisó: Dibujó: EDCR-26-07-2012 NO X NC X No 17 17 MOLINO-801-A Escala: SIN Cotas: mm Bloque de conexion NO con accionamiento en posición X Bloque de conexion NC con accionamiento en posición X Pulsador NO Pulsador NC Selector de 2 posiciones Diagrama Gral. de Conexión TBN-n 1 - II / 0 / I SSR-1 11 0 + Qn xP XX A SIMBOLOS GENERALES Relevador de Estador Solido para V DC MOLINO DE RODILLOS CALIENTES 15 CONEXION DE ELEMENTOS PERIFERICOS Interruptor Termomagnético n de x Fases y XX Corriente 14 Mercotac 1 Mercotac 2 2 TB1-11 Paro de rodilla Termopar 1 Termopar 2 1 Guarda 1 Guarda 2 Resistencias Termicas 1 Resistencias Termicas 2 A MOLINO-801-A L K J I H G F E D C B A 9 10 16 11 12 14 XXX XXX Depto. Mantenimiento Coord. de Proyecto 13 XXX Gerencia de Ingeniería 15 16 ECR-13-06-2012 Revisión: A Revisó: 17 PRENSA-803-A Escala: SIN L K K L J J Dibujó: EDCR-13-06-2012 I A I Cotas: mm 17 H Arrego Gral. Panel de Control 15 H PRENSA DE PLACAS CALIENTES 14 G 13 G TEL. (55) 4752-6283 www.imamx.com 12 F 11 F LA INFORMACIÓN CONTENIDA EN ESTE DOCUMENTO PERTENECE EXCLUSIVAMENTE A Ing. Enrique Castrejón Rodríguez . QUEDA PROHIBIDA LA REPRODUCCIÓN TOTAL O PARCIAL SIN EL PREVIO CONSENTIMIENTO POR ESCRITO. 8 9 10 8 E 7 7 E 6 6 D 5 5 D 4 4 C 3 3 C 2 2 B 1 1 B A PRENSA-803-A 11 55 DETALLE A ESCALA 1 : 5 40 590 560 80 80 50 6.3 350 490 A TEL. (55) 4752-6283 www.imamx.com 440 11 30 30 10 85 510 450 Gerencia de Ingeniería Depto.de Mantenimiento Coor. de Proyecto Prensa Dibujado por: EDCR-05-06-12 Revisado por: ECR-05-06-12 380 440 S/E MM Numero de dibujo Escala Dimensiones Guarda Prensa 530 590 0 59 51 0 440 200 5 6 7 JCS-Izq Controlador Horno Izquierdo 4 1 SSR-Izq Termopar Izq L1 + 3 2 L2 14 GND 4 1 JCS-Der Controlador Horno Derecho SSR-Der 1 2 Termopar Der 16 Arrego Gral. Panel de Control 15 Cotas: mm 17 G F E D C B A L 11 12 14 XXX XXX Depto. Mantenimiento Coord. de Proyecto 13 XXX Gerencia de Ingeniería HORNO DE VITROFUSIÓN 15 16 ECR-20-06-2012 Revisión: A Revisó: Dibujó: EDCR-20-06-2012 17 HORNO-801-A Escala: SIN L K 13 K TEL. (55) 4752-6283 www.imamx.com 12 Sourse (1) L1 (2) L2 J 11 (8) + (10) - Input J 4 10 A PIN 4 SSR-Izq I 3 9 LA INFORMACIÓN CONTENIDA EN ESTE DOCUMENTO PERTENECE EXCLUSIVAMENTE A Ing. Enrique Castrejón Rodríguez . QUEDA PROHIBIDA LA REPRODUCCIÓN TOTAL O PARCIAL SIN EL PREVIO CONSENTIMIENTO POR ESCRITO. 8 9 10 8 - rojo I 2 7 TB1-04 H 1 6 + blanco A PIN 7 JCS-Izq Sourse H G F 5 A PIN 2 JCS-Der E 4 A PIN 1 JCS-Der TB1-02 + blanco D 3 A PIN 7 JCS-Der TB1-03 (6) 12(+) VCD Output (7) COM A ON / OFF Izq A PIN 6 JCS-Izq TB1-01 ON / OFF TB1-06 Output A TB1-03 (6) (7) A ON / OFF Der C 2 TB1-05 RI TB1-08 A TB1-06 A PIN 1 SSR-Der TB1-07 A TB1-02 TB1-09 (8) + Input (10) A TB1-07 B 1 ON / OFF (1) L1 (2) L2 A PIN 6 JCS-Der - rojo RD A HORNO-801-A 1 2 AA-02 AA-01 3 4 4 Arranque S1 5 4 Aceleración de curvas S3 AC-02 6 AC-06 7 Paro Paro de Emergencia AB-02 220 V AC AB-01 10 LA INFORMACIÓN CONTENIDA EN ESTE DOCUMENTO PERTENECE EXCLUSIVAMENTE A Ing. Enrique Castrejón Rodríguez . QUEDA PROHIBIDA LA REPRODUCCIÓN TOTAL O PARCIAL SIN EL PREVIO CONSENTIMIENTO POR ESCRITO. 8 9 10 AC-03 BA-10 S2 2 Sentido de giro AC-05 NA S5 AC-07 Start BA-07 BA-09 AC-11 AC-04 AC-10 9 11 12 11 12 ZAMORA NO. 29 OLIVAR DE LOS PADRES TEL. 4752-6283 ING. ENRIQUE CASTREJON RODRIGUEZ INGENIERÍA MECÁNICA APLICADA BB-02 BB-01 2 L 1.5 HP 220 V AC 5.4 A AB-01 3 NC M1 3 W BA-06 BA-02 BA-11 8 Stop K V BA-05 1 J NA 22 U PWR TERMINAL BLOCK AC-07 Cesto intermedio inferior S5 AC-13 22 MA NA AC-12 Cesto intermedio superior AC-04 14 NC AC-03 13 NA 21 S3 22 NC S2 DOWN 21 NC 21 NC Cesto abajo 14 I GND-1 22 COM 4 21 NC MC 3 14 MB NA 13 NA AC-01 3 AC-09 BA-04 Guarda de Entrada NA AC-02 DOWN 13 S1 SC 4 14 Drive YASKAWA V-1000 3 NA 24 V DC SINK UP BA-03 13 H T AC-08 UP BA-08 Diagrama de control 7 4 G S BC-12 Selector de Sentido BA-01 6 NA AB-02 GABINETE DE FUERZA 24 V DC SINK AC-01 5 UP / 0 / DOWN 2 PWR TERMINAL BLOCK R 220 V AC 60 Hz 4 NC F GROUD L3 L2 L1 Diagrama de conexión del Motor 3 1 E 2 NA D C B 1 3 Q1 3P 16 A 0 ABBOT-EVC-801-A A 1 Luz testigo Guarda de Salida Cesto arriba AA-03 GND-2 13 Coord. de Proyecto Depto. Mantenimiento 14 A. Villa XXX Hermelinda G. Clema nn de bloque terminal XX Selector de 3 posiciones con accionamiento giratorio enclavado Indicador luminoso 15 16 XX-nn EDCR-09-07-2012 15 16 ECR-09-07-2012 Revisión: A Revisó: Dibujó: NC NA Escala: SIN 2 4 NA 14 22 Cotas: mm 1 3 13 21 NC 17 17 ABBOT-EVC-801-A Bloque de conexion NC para pulsador Bloque de conexion NA para pulsador Pulsador NA LS-11S Pulsador NC LS-11S Diagrama Gral. de Conexión 1 1 0 11 II / 0 / I 2 1 Qn xP XX A SIMBOLOS GENERALES Interruptor Termomagnético n de x Fases y XX Corriente 14 Gerencia de Ingeniería 13 L K J I H G F E D C B A