cartilla carbones y coques

Anuncio

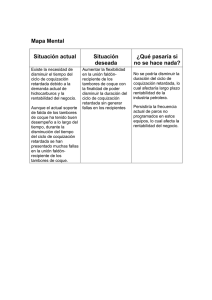

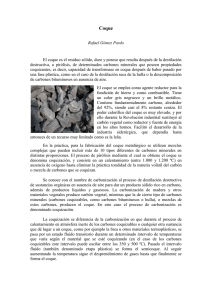

CARBONES Y COQUES EL CARBON 1. DESCRIPCION Y DEFINICION1 Nombre de la roca, mineral Tipo de roca Grupo mineral Sistema Cristalino Composición química Cenizas Formación Sedimentario Combustibles fósiles Amorfo a Hexagonal Silicatos (base) Color Por destilación seca de madera Madera seca Variable Poroso resistente Variable Negro y grisáceo Brillo Variable Propiedades Sólido, ligero Usos Producción de energía térmica doméstica e industrial, coque y carboquímica. Leyenda El carbón que se convirtió en diamante. Había una vez un carbonero que regresaba de su trabajo con tres costales de carbón; en eso llegó un viejito y le dijo: ¿tienes un pan que me regales? Y el carbonero contestó: nada más tengo uno y si te lo doy me quedo sin nada; entonces siguió su camino, pero se quedó pensando: ¡ese señor es más pobre que yo!, por lo que regresó y le regaló el pan. El viejito le dio las gracias, además de asegurarle que lo recompensaría. Le dijo que no vendiera el carbón que llevaba en sus costales, que lo cerrara por tres días Estructura Dureza Textura Densidad 1 Carbón www.losminerales.com . CD de La Tierra. Encarta CD. ING. M.Sc MARCO ANTONIO ARDILA B. 1 CARBONES Y COQUES y al cuarto lo abriera. Siguiendo las instrucciones, el carbonero abrió los costales al cuarto día y se encontró con lo que creía cuentas de vidrio, fue a la vidriería y le dijeron que eran diamantes. Su sorpresa fue que en verdad quedó recompensado por la buena obra realizada. Definición e historia El carbón es un combustible sólido, ligero, de color pardo o negro, principalmente vegetal. Se puede obtener directamente sometiendo la madera a un proceso de carbonización (combustión incompleta), o por extracción en las minas, donde se encuentra desde las eras geológicas como resultado de una larga transformación. El uso del fuego por los antepasados, al utilizar el primer combustible la madera, descubrieron también el carbón vegetal. Al principio aprovecharon la leña semidescarbonizada que queda al apagar las hogueras, hasta que más tarde aprendieron a obtenerlo en las carboneras. Aunque el modo de prepararlas varía según las épocas y los países, se hacen quemar cubiertos con leña verde, hierbas y tierra, dejando una abertura para la combustión. En la actualidad el carbón vegetal se obtiene en hornos continuos y por destilación seca, y las técnicas re cientes permiten aprovechar los gases desprendidos. Este carbón se emplea como combustible ligero y en la fabricación de pólvora negra, catalizadores y electrodos. El carbón mineral (o carbón de piedra) se encuentra en la corteza, en capas cuyo espesor varía de unos centímetros a más de treinta metros. Los chinos fueron los primeros en utilizarlo unos 500 años a.C., mientras que otras civilizaciones de la antigüedad jamás llegaron a conocerlo. Los griegos y los romanos lo emplearon a pequeña escala. Su uso empezó a alimentar las calderas de la máquina de vapor, siendo la Revolución Industrial el punto de partida de la moderna minería del carbón. El carbón mineral que se extrae en la actualidad se emplea principalmente en las grandes ciudades termoeléctricas, en la obtención de coque metalúrgico y en industrias carboquímicas, para la fabricación de plásticos, desinfectantes, y productos farmacéuticos. Observaciones particulares Es una fuente de calor extremadamente controlable Bibliografía y/o fuentes de información CD de La Tierra Página de internet www.losminerales.com Encarta CD ING. M.Sc MARCO ANTONIO ARDILA B. 2 CARBONES Y COQUES 2. ORIGEN2 El carbón es una roca metamórfica sedimentaria de origen vegetal, formado en cuencas límnicas (intracontinentales) y parálicas (incursiones marinas). Su composición es bastante heterogénea constando principalmente de materia orgánica; contiene constituyentes minerales de las plantas a partir de las cuales se formo e inclusiones de otras materias orgánicas encerradas durante su formación geológica. Toda esta materia acumulada bajo la corteza terrestre a pasado por una fase bioquímica y geoquímica sometida a condiciones rigurosas de presión y temperatura, factores que a la vez definen sus propiedades físicas tales como dureza, resistencia mecánica, anisotropía óptica y porosidad; la temperatura modificó la composición química del carbón. 2 Lexique International de Petrografia des Charbon. Segunda Edición. Paris, 1963. ING. M.Sc MARCO ANTONIO ARDILA B. 3 CARBONES Y COQUES Tomado de “Introducción a la Tecnología del Carbón”. Ingeominas 1986. FIGURA 1. – ETAPAS DEL CICLO DE FORMACION DE CAPAS DE CARBON a) Ambiente boscoso próximo o área de subsidencia cubierta por aguas. b) Inicio de la formación de la turbera. Invasión de aguas. c) El material de origen vegetal es cubierto por sedimentos. hundimiento del área. Subsidencia o d) El material de origen vegetal se transforma paulatinamente en carbón. Ambiente anaeróbico. Hay emersión de los sedimentos y retiro temporal de las aguas. Se desarrolla nueva vegetación. ING. M.Sc MARCO ANTONIO ARDILA B. 4 CARBONES Y COQUES 3. TEORÍAS DE LA FORMACIÓN DEL CARBÓN Teoría de la Celulosa3 (Bergins, 1913). Transformación de la celulosa al someterla a las condiciones geosinclinales de la formación del carbón. 50(C6H10O5) ----- C263 H200 O26 + 37Co2 + 150H2O Tiempo estimado de la transformación: 8 millones de años. Teoría de la Lignita4 (Fisher y Schraeder, 1922). PLANTAS Celulosa Ceras y Resinas Lignina Acido acético (CH3COOH) Acidos húmicos (contienen radicales CO2, CH4, Sust. Solubles en agua (alcoholes y ácidos alifáticos) Metoxilo CH3OH Acidos húmicos sin H2 O Huminas solubles en álcalis 3 Bitúmenes CARBON Bergins F. Die Anwendung hoher Dizucken bei chemischen Vorgangen und eine nachbildung der entstehung der kohle. Holle, 1913. 4 Fisher y Schraeder. Entstehung und chemiche struktur der kohle. Girardert, 1922. ING. M.Sc MARCO ANTONIO ARDILA B. 5 CARBONES Y COQUES Teoría de Waksman5 (1938). MATERIA Celulosa, almidón, azúcares , grasas Proteínas, aminoácidos Ataque por microorganismos Cutículas exinas Descomposición por microorganismos CO2 H2O NH3 Acidos y alcoholes intermedios CO2 H2O Lignina No descompuestos NO2 Sustancias celulares de los Microorganismos Ceras, grasas, hemicelulosa,, etc. Proteínas Núcleos Húmicos CARBON 5 6 Teoría de Enders6 (1943). Waksman S.A. Humus origin chemical composition and importance in nature, Baltimore, 1938. Enders C. Angew Chemical. USA, 1943. ING. M.Sc MARCO ANTONIO ARDILA B. 6 CARBONES Y COQUES PLANTAS MUERTAS ANIMALES MUERTOS Proteínas Maderas Lignina Oxidación microbacteria Celulosa y otros Triosa (metabolismo anormal) Hidrólisis por microorganismos Metilglioxal Aminocompuestos Reacciones en disolución acuosa Precursores de los ácidos húmicos pobres en nitrógeno Precursores de los ácidos húmicos ricos en nitrógeno Otras reacciones de condensación Acidos húmicos verdaderos pobres en nitrógeno Acidos húmicos verdaderos ricos en nitrógeno Lignitos CARBON ING. M.Sc MARCO ANTONIO ARDILA B. 7 CARBONES Y COQUES Teoría de Flaig7 (1952). Hidratos de carbono, proteínas, lignina, cenizas Aeróbico Aeróbico anaeróbico Anaeróbico CO2 Mineralización En: CO2, H2O y NH3 Tiempo Micro organismos Hidratos de carbono, proteínas, ligninas, productos de descomposición Sustancias húmicas (ácidos húmicos) Tiempo Humificación Temperatura presión Formación de turba Creciente desaparición de celulosa Formación de lignitos Cambio creciente de lignina, productos intermedios, ácidos húmicos Formación de hullas Tendencia a: decrecimiento de O, H, N y crecimiento de C y aromaticidad 7 FLAIG W. Y SCHULZE H. Z. Pflanzenernahr, Dug, u Bodenk,, Alemania, 1958. ING. M.Sc MARCO ANTONIO ARDILA B. 8 CARBONES Y COQUES 4. RANGO Y TIPO DE UN CARBON Rango. Es el grado de evolución alcanzado por un carbón desde el momento de su formación hasta el estado actual. El aumento en el Rango conlleva las siguientes transformaciones físico-químicas: o o o o o o o 5. Incremento del carbono Reducción de Materias Volátiles Reducción de O2 y H2 Menor retención de humedad Incremento en la dureza Mayor reflectancia de la Vitrinita Mayor poder calorífico Tipo de un Carbón. Lo define el tipo de vegetación del cual se originaron como hojas, esporas o algas; además, las condiciones de su transformación CLASIFICACION La clasificación determina los parámetros de calidad y las características de los carbones; a su vez, normaliza los valores óptimos para una aplicación especifica. 5.1 Según el Rango. Los carbones se clasifican en: Turbas. Producto de la primera etapa del proceso de descomposición de los restos vegetales por acción de bacterias aeróbicas, a nivel superficial y anaeróbicas (reductoras), en las profundidades. Se extrae en forma de lodos, se beneficia secándola, pero es altamente higroscópica. Las propiedades más importantes : Color pardo al negro ING. M.Sc MARCO ANTONIO ARDILA B. 9 CARBONES Y COQUES Densidad 0.2 – 1.1 g/cm3 Temperatura de inflamación 230°C Arde con llama larga y humeante Cenizas, 12 – 30% Poder calorífico, 3400 a 4000 Kcal/kg. Las principales aplicaciones son en briqueteado, coquización de baja temperatura (150 – 600°C) y gas de gasógeno. Lignitos. En su mayor parte son resultado de la transformación de turberas. Se definen como carbones terrosos o xiloides, con contenidos de humedad hasta del 60% y poderes caloríficos apenas superiores a las turbas. Los más evolucionados (lignitos negros) pueden alcanzar color negro brillante. Tratado con sustancias alcalinas produce ácidos húmicos. Secos son muy oxidables y susceptibles de inflamarse expontáneamente, son autoaglomerantes; especialemte los pardos. Las propiedades más importantes : Color pardo al negro brillante Densidad 1.2 – 1.14 g/cm3 Temperatura de inflamación 250 - 450°C Arde con llama larga y muy humeante Cenizas, 10 – 25% Poder calorífico, 3700 Kcal/kg. (prom) Las principales aplicaciones son Combustible de hogar, extracción de betunes (benzol), destilación a baja temperatura (500°C) para obtener alquitrán, del cual a la vez se obtiene gasolina, gas oil, aceites ligeros y pesados, aceites combustibles, etc. En briqueteado, en combustión (pulverizado), en semicoques y para carbón activado, entre otros. Hullas. Provienen de la evolución de los lignitos. Se describe como una masa amorfa, densa, de estructura fibrosa o pizarroza no mancha los dedos, tiene fractura vítrea y bajos volátiles. Las propiedades más importantes : Color pardo al negro brillante o mate Densidad 1.2 – 1.3 g/cm3 Temperatura de inflamación 300 - 350°C Arde con llama larga y poco humeante Cenizas, 6 – 15% Poder calorífico, 3700 Kcal/kg. (prom) ING. M.Sc MARCO ANTONIO ARDILA B. 10 CARBONES Y COQUES En términos generales, las hullas se usan en generación térmica, en procesos de gasificación, en calefacción de fraguas o forjas, coquización de alta temperatura, briqueteado y combustión doméstica. Antracitas. Es el producto final de la evolución del carbón (Turba – Lignito – Hulla – Antracita). Las propiedades más importantes : Color negro brillante Densidad >1.3 g/cm3 Temperatura de inflamación 350°C Arde sin humo Cenizas, <4% Poder calorífico >4000 Kcal/kg. (prom) 5.2 Clasificación según su aplicación. Los carbones según su aplicación se clasifican en: Carbones térmicos: La propiedad más importante en estos carbones es el poder calorífico. Se usan en combustión directa para la producción de vapor en la generación de energía eléctrica, entre sus más importantes aplicaciones. Carbones para coquización: Las propiedades más importantes en estos carbones son: el contenido de materias volátiles, la dilatometría y la plastometría. Se emplean en la producción de coque, ya sea de forma unitaria o en mezclas. o Según el contenido de materias volátiles, los carbones coquizables se clasifican así: Tipo de carbón % M.V Grado Coquización Bajo volátil 14 a 22 Bajo Medio volátil Alto 22 a 31 Mediano 31 o más Alto volátil ING. M.Sc MARCO ANTONIO ARDILA B. 11 CARBONES Y COQUES 5.3 Clasificación internacional por Rango. A nivel Internacional la ASTM clasifica los carbones por Rango según la siguiente tabla: Clasificación de los carbones por Rango, según Norma A.S.T.M. D 388 CLASE GRUPO 1. Meta – Antracita I. ANTRACITA 2. Antracita 3. Semi – Antracita 1. Bituminoso Bajo Volátil 2. Bituminoso Medio II. Volátil BITUMINOSO 3. Bituminoso Alto Volátil A 4. Bituminoso Alto Volátil B 5. Bituminoso Alto Volátil III. SUBBITUMINOSO IV. LIGNITO CARBONO FIJO % ≥ < 98 -92 98 86 92 78 86 69 MATERIA VOLATIL % ≥ < -2 2 8 8 14 14 22 78 22 69 31 PODER CALORIFICO Cal / g. ≥ < --- CARÁCTER AGLOMERANTE AGLOMERANTE 31 7780 7780 7220 7220 6380 5830 5830 5280 4610 3500 6380 6380 5830 5280 4610 3500 COMUNMENTE AGLOMERANTE AGLOMERANTE NO AGLOMERANTE NO AGLOMERANTE FUENTE : American Society for Testing and Materials. 6. CARACTERIZACION DE LOS CARBONES La caracterización de los carbones es el resultado de la cuantificación de sus propiedades. Estos valores se obtienen por medio de pruebas normalizadas, registradas en diferentes normas, entre ellas las mas aplicadas para América son la ASTM (American Society for Testing and Material) y la ISO (International Organization for Standarization); homologadas en cada caso. ING. M.Sc MARCO ANTONIO ARDILA B. 12 CARBONES Y COQUES 6.1 MUESTREO DE CARBONES El objetivo de un muestreo de carbones, es obtener una muestra representativa de una unidad de muestreo, de tal manera que la distribución y proporción de sus variables físicas, químicas y petrográficas sean equivalentes a esa unidad de muestreo. Un muestreo adecuado permite evaluar o conocer entre otros los siguientes resultados: ♦ Caracterizar física, química, petrográfica y tecnológicamente los carbones. ♦ Conocer la variabilidad de los diferentes parámetros de calidad analizados. ♦ Planificar las etapas de desarrollo y producción de proyectos mineros. ♦ Definir usos industriales y tecnológicos del carbón. ♦ Realizar contratos de compraventa ♦ Identificar problemas de tipo ambiental durante la producción, manejo, procesos de beneficio y utilización del carbón. Componentes de la varianza de un resultado analítico La heterogeneidad de los mantos de carbón, hacen que la escogencia de muestras al azar, no sean igualmente representativas del Manto de carbón y pueden variar considerablemente de una muestra a otra. La variabilidad de los resultados analíticos, esta basada fundamentalmente en el método y cuidado con el que se realice el muestreo. ING. M.Sc MARCO ANTONIO ARDILA B. 5 CARBONES Y COQUES Factores de Varianza en Resultados de Análisis Tipos de Muestreo. Los tipos de muestreo de los carbones se pueden clasificar de acuerdo con las siguientes etapas: ♦ ♦ ♦ Muestreo de columna Muestreo de canal Muestreo de perforación Durante la operación minera ♦ ♦ ♦ Muestreo en bandas transportadoras Muestreo en Volquetas, vagones y camiones Muestreo en pilas y barcos Para propósitos especiales (Muestras para objetivos) específicos) ♦ ♦ ♦ ♦ ♦ ♦ ♦ De uso industrial Para uso científico Para caracterización petrográfica Para caracterización palinológica Para caracterización química Para caracterización física Para propósitos educativos Durante la fase de exploración y desarrollo TIPOS DE MUESTREO Esquema de los diferentes tipos de Muestreo. ING. M.Sc MARCO ANTONIO ARDILA B. 6 CARBONES Y COQUES Ficha para Identificación de Muestras ING. M.Sc MARCO ANTONIO ARDILA B. 7 CARBONES Y COQUES Preparación y Cuarteo Diagrama para preparación de Muestras. ING. M.Sc MARCO ANTONIO ARDILA B. 8 CARBONES Y COQUES ING. M.Sc MARCO ANTONIO ARDILA B. 9 CARBONES Y COQUES 7. ANALISIS 7.1 Próximos o Inmediatos. Son los primeros análisis que se le hacen a los carbones para caracterizarlos y definir su clasificación. Estos son: Humedad: Se define como la cantidad de agua contenida dentro y sobre la superficie del carbón. Se determina según la Norma A.S.T.M. D3173. La humedad provoca siempre una pérdida de calorías en cualquier caldera u horno, pues entra al hogar en forma líquida y sale como vapor, reduciendo el calor útil liberado por el combustible. Altos contenidos de humedad afectan negativamente los sistemas de manejo y preparación del carbón, ocasionando atascamientos en tolvas y reducción en el rendimiento de los trituradores, especialmente si va acompañado de un alto contenido de finos. En los diferentes tipos de parrillas, cierto contenido de humedad es necesaria, porque actúa como acelerante del proceso de combustión (mejorando la reactividad del carbón), lo que favorece un quemado uniforme y un lecho regular. Contrariamente, la presencia de una humedad muy alta retrasa el encendido del carbón, dando lugar a que no exista suficiente tiempo, para su consumo total siendo evacuado parte de él con las cenizas. Cenizas: Es el residuo no combustible resultante de la descomposición de la materia inorgánica y orgánica en el proceso de combustión. Se determina según Norma A.S.T.M D3174. Materias Volátiles: Son los productos, excluyendo la humedad, que son liberados durante el calentamiento (y no combustión) en forma de gases y vapores. Se determina según la Norma A.S.T.M. D3175. Este análisis es factor determinante en el proceso de coquización. Carbono Fijo: Es el contenido de carbono (C) elemental disponible para reaccionar un proceso. Este contenido es función directa del Poder Calorífico de un carbón y se determina bajo la Norma A.S.T.M. D3172. ING. M.Sc MARCO ANTONIO ARDILA B. 10 CARBONES Y COQUES Poder Calorífico: Representa la energía de combustión del carbono e hidrógeno en la fracción orgánica y el azufre tanto orgánico como pirítico, generalmente se expresa en Unidades Térmicas Británicas (BTU) por libra. Se determina según Norma A.S.T.M D2015. 7.2 Elementales. Comprende la medición de Carbono, Hidrógeno, Nitrógeno, Azufre y Oxígeno por diferencia. Este análisis se emplea en general para los siguientes propósitos: Clasificación de Carbones, Balances térmicos en hornos y calderas y determinación teórica del Poder Calorífico. Carbono e Hidrógeno: Este ensayo determina los porcentajes totales de carbono e hidrógeno en los carbones analizados, e incluye el carbono de los carbonatos y el hidrógeno de la humedad y el agua de hidratación de los silicatos. Se determinan según la norma A.S.T.M D3178. Nitrógeno: Es el único elemento del carbón que aparece en forma netamente orgánica sus concentraciones varían entre el 1 y el 2%. Se determina según la norma A.S.T.M D3179. Azufre: El azufre está presente en el carbón como azufre pirítico, orgánico y sulfato. La suma de los tres (3) da el azufre total Se determina según la norma A.S.T.M D3177 o D4239. 7.3 Tecnológicos: Son los procedimientos analíticos de laboratorio que se utilizan para distinguir los carbones según su comportamiento en los usos comerciales. Para conocer el comportamiento del carbón en condiciones similares a las encontradas en las Plantas de Coquización se efectúan los análisis de Dilatometría, Plastometría y GrayKing. ING. M.Sc MARCO ANTONIO ARDILA B. 11 CARBONES Y COQUES Las propiedades aglutinantes que afectan la aptitud del carbón de aglomerarse durante la coquización se determina mediante los ensayos de Indice de Hinchamiento Libre (F.S.I. : Free Swelling Index) o Indice de Roga. Plastometría: Es la tendencia del carbón a fundirse o a ablandarse, llegando al estado líquido al ser calentado; éste método da una medida relativa del comportamiento plástico del carbón por medio de la aplicación de un torque constante sobre un agitador ubicado dentro de un crisol el cual contiene la muestra del carbón; la fluidez se mide por la velocidad de rotación del agitador en divisiones del dial por minuto (d.d.p.m). Se determina según la norma A.S.T.M D2639. P LA S T O M ET R IA M 7 C O N T R A M UES T R A 10000 3 53 5 19 0 5 1000 605 178 100 20 27 10 5 1 1 1 T EM PER A T U R A ( °C ) Ejemplo de una Curva de Plastometria Dilatometría: Este método cubre las pruebas de laboratorio a gran escala para obtener información sobre la expansión y contracción de un carbón o mezclas de carbones durante la carbonización bajo condiciones específicas. Es aplicable en la examinación de carbones o mezclas de carbones para la producción de coque. Se determina según la norma A.S.T.M D5515. ING. M.Sc MARCO ANTONIO ARDILA B. 12 CARBONES Y COQUES DILATOMETRIA MEZCLA 2.3 40 35 30 % Dilatometrico 25 20 15 10 5 0 0 100 200 300 400 500 600 -5 -10 Tem peratura (°C) Ejemplo de una curva Dilatométrica Indice de hinchamiento (F.S.I.) En este método se mide el incremento en volumen de un carbón cuando se calienta sin restricción bajo condiciones específicas. El incremento de volumen está asociado con las propiedades plásticas y por lo tanto es útil para evaluar características de coquización. Los resultados también pueden usarse también como un índice de las características de aglutinación del carbón cuando se emplea como combustible. Este ensayo no se recomienda como método para la determinación de la expansión de carbones en hornos de coque. Se determina según la norma A.S.T.M D720. ING. M.Sc MARCO ANTONIO ARDILA B. 13 CARBONES Y COQUES FIGURA 2. PATRONES PARA INDICE DE HINCHAMIENTO. Fusibilidad de Cenizas: Este método cubre la observación de las temperaturas a las cuales los conos preparados de cenizas de carbón y/o coque alcanzan y pasan a través de ciertos estados definidos de fusibilidad y fluidez, cuando se calientan a una velocidad específica en atmósferas controladas oxidantes o reductoras. El método es empírico y es necesaria la estricta observación. Se determina según la norma A.S.T.M D1857. 7.4 Estructurales: Este tipo de análisis permite determinar la formación estructural y los constituyentes microscópicos o macerales y macroscópicos o litotipos del carbón. Petrografía: Se basa en el estudio de los grupos de macerales: Vitrinita, exinita e inertinita a través de los análisis de macerales y análisis de Rango o reflexión de la Vitrinita. Permite establecer con mayor precisión el comportamiento del carbón en sus diferentes aplicaciones. Sin embargo, aunque es más efectivo, es también más compleja su ejecución e interpretación y ocasiona mayores costos. Se determina según la norma A.S.T.M D2798 y A.S.T.M. D2799. 8. BENEFICIO DEL CARBON Proceso físico y/o químico de separación del carbón, de acuerdo a su contenido de impurezas, para obtener una parte útil para el mercado. Sus objetivos son: ING. M.Sc MARCO ANTONIO ARDILA B. 14 CARBONES Y COQUES ♦ ♦ ♦ ♦ ♦ Mejorar la calidad Mejoramiento en el precio de venta Reducir sus contaminantes ambientales Reducir costos por transporte Reducir perdidas en combustión y otros procesos del carbón En un proceso de beneficio se pueden obtener dos o tres productos: Carbón limpio y estéril, o, carbón limpio, mixtos y estériles. Generalmente, la limpieza de los carbones se hace con técnicas físicas, las cuales pueden remover la materia distinta del carbón, tales como la roca y el azufre pirítico, utilizando la diferencia de densidades (Drewboy, Tambor Wenco, Espirales, Ciclones) o las variaciones en las propiedades superficiales (Celdas de flotación). Los procesos de beneficio del carbón están encaminados a mejorar su calidad y preservar el Medio Ambiente, lo cual ha conllevado a desarrollar Tecnologías Limpias. 8.1 TECNOLOGIAS LIMPIAS Precombustión + Limpieza física: Basada en propiedades físicas como: color, tamaño, dureza, densidad, Tensión superficial. • Limpieza manual (color y tamaño) • Granulometría (distribución de tamaño vs cenizas y azufre) • Quebrantador rotatorio (dureza carbón vs dureza de la ganga) • Pulsadora JIG (gravedad, peso específico) • Drewboy (Densidad del carbón vs densidad de la ganga en medio denso) • Flotación en espumas (Tensión superficial) + Limpieza química: Basado en las propiedades químicas de los compuestos sulfurados presentes en el carbón. + Limpieza Biológica: Desulfuración utilizando bacterias. Combustión Remueve los contaminantes durante el proceso de combustión. ING. M.Sc MARCO ANTONIO ARDILA B. 15 CARBONES Y COQUES Postcombustión Implica la limpieza de los gases de combustión, antes de ser descargados a la atmósfera. 9. COQUIZACION La coquización es el proceso artificial de carbonificación del carbón y eliminación de la materia volátil, por calentamiento en ausencia de oxígeno. 9.1 TECNOLOGIAS DE PRODUCCION DE COQUE A nivel industrial se aplican cuatro tipos de tecnologías para la fabricación de coque: • • • • Hornos Hornos Hornos Hornos verticales solera colmena pampa. Hornos verticales con recuperación de subproductos. El proceso de coquización más utilizado en la actualidad en el mundo para la fabricación de coque de alta calidad es el denominado de “Hornos Verticales”. La instalación completa consta esencialmente de tres secciones a saber: a) Una destinada al recibo, manejo y preparación de los diversos carbones que se utilizan para conformar la mezcla que se carga a los hornos. b) Una batería, la cual esta constituida por un conjunto de hornos verticales, colocados uno a continuación del otro, pero separados entre sí por una pequeña cámara de combustión. c) Una sección donde se separa el gas del coque, una serie de compuestos que es necesario remover para que este gas pueda circular por las diversas tuberías y equipos (caso del alquitrán y naftalina) y además se separan algunos otros compuestos de cierto valor comercial, como el amoniaco, el ácido sulfídrico, los benzoles, toluoles y xiloles. ING. M.Sc MARCO ANTONIO ARDILA B. 16 CARBONES Y COQUES Se utiliza una mezcla de carbones de buenas propiedades coquizables, si ésta se tritura a un tamaño en que el 80% sea inferior a 3.2 mm y se controlan las principales variables de operación, tales como la densidad de carga y temperatura y tiempo de coquización, los hornos verticales producen las mejores calidades de coque que puedan obtenerse. La principal limitación que afecta esta tecnología es la elevada inversión inicial, la cual en estos momentos se sitúa en el orden de los 350 dólares por ton. de coque producido por año. La segunda limitación surge del hecho de que este tipo de hornos, una vez entran en operación, no pueden apagarse, ni trabajar a temperaturas bajas, pues existe el riesgo de que se produzcan daños irreparables en el ladrillo de sílice, del cual están construidas las paredes de los mismos. Esquema de un planta de Coquizacion de Hornos Verticales. Hornos de Solera. Son hornos de sección rectangular con bóveda cilíndrica. Se caracterizan porque en la parte interna de cada muro se localiza una serie de conductos, los cuales se comunican con el piso o solera. Los gases generados durante el proceso de coquización son obligados a circular por la solera, donde se inyecta aire para su combustión. Los productos gaseosos de ING. M.Sc MARCO ANTONIO ARDILA B. 17 CARBONES Y COQUES esta combustión transfieren su calor sensible tanto a la solera como a las paredes y de aquí a la masa de carbón, para realizar la coquización en 24 horas. La capacidad de estos hornos varía entre 5 y 6 ton. de carbón y se obtienen producciones que oscilan entre 3 y 4 ton. de coque, dependiendo de la cantidad de carbón cargado. El rendimiento real de coque es del 62% aproximadamente. Si se cargan mezclas coquizables adecuadas, se obtiene una granulometría satisfactoria y se controlan los principales parámetros de operación. Los hornos de solera producen buenas calidades de coques siderúrgicos : M40 entre 76 y 78 y M10 entre 8 y 10% La principal limitación de los hornos de solera es su baja capacidad, la cual no supera las 4 ton. por día. Una segunda limitación la constituye el hecho de no poder recuperar ningún subproducto del proceso de coquización aunque sería factible utilizar el calor en procesos de cogeneración. Esquema de un Horno de Solera ING. M.Sc MARCO ANTONIO ARDILA B. 18 CARBONES Y COQUES Esquema de un Horno de Solera con Sistema de Recuperación de Energía Hornos Colmena. Básicamente consiste en una cámara semiesférica con una bóveda en forma de domo. El diámetro interno oscila entre 2.5 y 3m, mientras que las alturas varían entre los 3 y 3.5 m. Los hornos se cargan hasta una altura de 50 - 60 cm, lo cual corresponde a una carga de 3.5 a 4 ton. de carbón, para una producción de 2 a 2.5 ton. de coque. El rendimiento real de estos hornos oscila entre el 56 y el 58%. El coque fabricado en hornos de colmena a partir de mezclas coquizables adecuadas y teniendo esta una granulometría satisfactoria, es de relativamente buena calidad. Una de las mayores limitaciones de los hornos de colmena lo constituye su baja capacidad, ya que los de mayor tamaño solamente alcanzan a producir alrededor de 3 ton. de coque. Una segunda limitación lo constituye el tiempo de coquización de 48 horas. La tercera la constituye el hecho de tener que descargar a la atmósfera gases y productos de combustión altamente contaminantes. ING. M.Sc MARCO ANTONIO ARDILA B. 19 CARBONES Y COQUES Esquema de un Horno de Coquizacion Tipo Colmena Hornos de Pampa. Los hornos de pampa constituyen la versión más rudimentaria y obsoleta de todos los tipos de hornos utilizados para la fabricación de coque. Consisten esencialmente de un piso horizontal de ladrillo y paredes laterales construidas en el mismo material. En los extremos del horno existen puertas para el cargue del carbón y descargue del coque. Estas puertas se sellan luego de cargado el horno. Los hornos vacíos se calientan quemando maderas o llantas y cuando se alcanza la temperatura requerida se cargan y se cubren con arena o finos de coque. El apagado se realiza por asfixia con tierra. El proceso de coquización dura entre 15 y 18 días, dependiendo del tamaño del horno. El rendimiento de coque a carbón es del 50% aproximadamente, debido al tiempo de coquización excesivamente largo. El coque producido en estos hornos es de baja resistencia y por ello su uso esta restringido al secado de granos y de arroz. La principal limitación de los hornos de pampa es su tiempo de coquización excesivamente largo (15 días o más), lo cual conduce a una productividad muy baja. La segunda limitación de estos hornos la constituye la baja resistencia del coque producido, lo cual limita su utilización a unos pocos usos. Una limitación adicional la constituye el hecho de contaminar un área muy extensa, en razón de la gran superficie que ellos ocupan. ING. M.Sc MARCO ANTONIO ARDILA B. 20 CARBONES Y COQUES Por las anteriores razones no es recomendable bajo ningún punto de vista mantener en operación este tipo de hornos. Es recomendable impedir su operación en el país. Comparativo de Producción entre los diferentes Hornos: TIPO PAMPA COLMENA SOLERA VERTICAL t carbón / t coque 2/1 1,5 / 1 1,45 / 1 1,4 / 1 9.2 CARBONES PARA PRODUCCION DE COQUE La aceptación de un carbón para la fabricación de coque depende de varios factores relacionados con sus características físicas y químicas, como de su disponibilidad económica. No todos los carbones bituminosos pueden producir coque, así como no todos los carbones coquizantes pueden dar origen a una masa porosa y resistente, característica de un coque de buena calidad. En la actualidad el uso de un solo tipo de carbón está bastante restringido y se utilizan más bien, las mezclas de aquellos carbones cuyas características se complementan en una forma tal que posibiliten la obtención del coque deseado. Carbón Coquizante. Carbón que por sí solo produce coque, cuando es sometido a métodos convencionales de descomposición térmica en ausencia de aire. Carbón Coquizable. Aquel que por sí solo no produce coque, pero que en mezclas con carbones coquizantes o empleando otros procedimientos no convencionales puede producir coque. ING. M.Sc MARCO ANTONIO ARDILA B. 21 CARBONES Y COQUES 10. CONTROL DE CALIDAD DE CARBONES PARA COQUE Parámetros Típicos de Calidad en la manufactura del coque. • Humedad Total: (BCR). 5% - 10% (Deseado). 12%(Máximo) • Ceniza: 6% - 8% (Máximo) (BS) • Matería Volátil: - 31% (AV) (BLMM) 16% - 21% (BV), 21% - 26% (MV) 26% • Azufre Total: 0.6% - 0.8% (Máximo) • Fósforo (P2O5): 0.1% Máximo (BS) • FSI: 7 – 9 (6 Mínimo) • Indice de Roga: 60 – 90 (50 mínimo) • Dilatometría Audibert – Arnu : 25% - 70% (BV), 80% - 140% (MV), 150% - 350% (AV). • Plastometría, (Fluidez T3-T1) : >80ºC (BV), >130ºC(AV). • Tipo de coque, Gray - King: G6 – G14 (G4 – G5, mínimo). Especificaciones de la ASTM Y DE LA EPA • Humedad: • Pto Fusión Ceniza: • Cenizas: Menor al 9% (carbón seco) • Azufre: Menor al 1.0% en coque seco para gas Menor o igual al 4% Mayor a 1200ºC ING. M.Sc MARCO ANTONIO ARDILA B. 22 CARBONES Y COQUES 11. Menor al 1.0% en coque seco para hornos Menor al 1.0% en coque seco para fundición MEZCLAS Para hablar de mezclas de carbones Coquizables, es importante tener en cuenta las características de estos, que permiten obtener un coque de buena calidad. Tales características son : • Formación de aglomerados. El carbón debe aglomerarse al ser calentado en ausencia de aire y debe presentar un alto porcentaje de C.F. Esto depende en parte de la acción del calor en estas condiciones. • Coquización o aglomeración. La presenta un carbón cuando es suave y eventualmente se solidifica formando un coque más o menos sólido. Si el carbón se demora al calentarse o forma una masa débilmente coherente se denomina no coquizable. • Formación de estructura celular. El carbón debe tener características propias en la formación de estructura celular y el grado de carbón definido por la proporción de azufre y cenizas tanto en el carbón como en el coque resultante. O sea el carbón no debe tener más del 1.55% de azufre y el 8% de cenizas. • Contenido de Materia Volátil. Cuando el contenido de MV del carbón varía entre el 23 y el 32% el rendimiento del coque metalúrgico aumenta de una manera importante. En cambio otros carbones de MV bajas al ser muy compatibles con las buenas propiedades de coquización produce coque pero de muy baja calidad. Generalmente los carbones bituminosos presentan las mejores características de un carbón coquizable. El coque puede ser de muy buena calidad siempre y cuando provenga de un buen carbón. La práctica corriente es usar dos o más carbones para producir un coque satisfactorio y que funcione muy adecuadamente en el Alto Horno. Para la preparación de mezclas, hay que tener en cuenta que no existen reglas absolutas para construir una mezcla conveniente ni un criterio de laboratorio cierto único, que permita afirmar, que una mezcla determinada diaria buenos y concretos resultados. ING. M.Sc MARCO ANTONIO ARDILA B. 23 CARBONES Y COQUES Es de resaltar que de acuerdo con la magnitud del volumen de información necesaria en el proyecto y el corto tiempo con que se cuenta para la realización del mismo, se hace necesario contar con equipos que nos suministren tales datos con exactitud, rapidez y eficiencia. 10.1 Preparación de Mezclas. La amplia gama de tipos de carbón coquizable, el diferente comportamiento de los carbones en la coquización, dan como resultado diferentes clases de coque, hay una necesidad casi absoluta para preparar las mezclas de carbón para la obtención de un coque uniforme y estable con características metalúrgicas bien definidas. Los objetivos buscados para la preparación de una buena mezcla son los siguientes: a) Dosificación correcta de los constituyentes : Es la parte más importante de la preparación ya que la dosificación rige evidentemente la composición de la mezcla, lo cual influye directamente en la calidad del coque. Es el punto clave y el que necesitará tal vez la inversión más grande de toda la línea de preparación, pero a la vez es el pilar para obtener la mezcla deseada y de composición estable. Existen varios tipos de sistemas dosificadores, cuya precisión puede variar entre 1 y 10%. Someramente se pueden clasificar en dos tipos : Los dosificadores volumétricos y los dosificadores ponderables. Los primeros son mucho más sencillos y fáciles de construir y, por consecuencia más económicos. Los dosificadores del segundo tipo son más complejos ; tienen un sistema de detección (de masa o velocidad) y regulación, que los hace difíciles de adquirir y por consiguiente, de mayor costo. b) Molienda apropiada de los carbones : La molienda permite, por una parte, realizar una mezcla más íntima, y más regular, de los constituyentes de la pasta para el coque, y, por otra parte, mejora la calidad del mismo. Por lo menos, es importante rebajar al máximo la proporción de granos de tamaño mayor de 2 o 3 mm. teniendo en cuenta que se trata de buenos carbones para coque y que el propósito de la carbonización es lograr coque metalúrgico. c) Homogeneización conveniente de la mezcla final d) Control cuidadoso de la fabricación de esa mezcla ING. M.Sc MARCO ANTONIO ARDILA B. 24 CARBONES Y COQUES e) Almacenamiento de la mezcla. ? DISEÑO DE MEZCLAS TERNARIAS Este sistema pretende encontrar la mejor mezcla de tres carbones destinados a la coquización por procedimientos gráficos y de modo relativamente empírico Ao Z1 100 Z % de carbón A d b Y % de carbón B y 100 B O C 100 X x Diagrama ternario para mezclas de Carbones Coquizantes Refiriéndonos a una mezcla ternaria, es sabido que si por un punto interior de un triángulo equilátero orientado ABC se trazan las paralelas MX, MY y MZ a los lados AB, BC y Ca, respectivamente, la suma de los segmentos x, y, z, medidos sobre los lados y contados a partir de los vértices, es igual al lado del polígono de la figura 1. Si este lado equivale a 100 unidades, el punto M representa una mezcla de los tres carbones, constituida por: x% del carbón C1; % del carbón A1 y z% del carbón B. Dando a K un valor suficientemente grande, las rectas que unen el vértice B con los puntos de lado CA correspondientes al valor de K1 cortan a todas las paralelas a dicho lado, que entonces resulten del mismo valor de K1 en los puntos representativos de mezclas ternarias cuyas composiciones se pueden hacer variar por incrementos tan pequeños como se quiera. Determinando en cada mezcla el valor del parámetro escogido para caracterizar sus propiedades coquizantes e indicando este valor sobre ING. M.Sc MARCO ANTONIO ARDILA B. 25 CARBONES Y COQUES cada punto, se podrán representar gráficamente los resultados obtenidos sin más que unir convenientemente los puntos en los que el parámetro alcance igual magnitud. Las curvas “ISO VALOR” así trazadas, permiten extender a mezclas no ensayadas efectivamente los resultados obtenidos de la coquización de las elegidas. DISEÑO DE MEZCLAS POR MODELOS MATEMATICOS U.S. STELL CO. METODO AUTOR Shapiro, Gray, Eusner ILLIONS STATE GEOLOGICAL SURVEY Harrison, Jackman TIPO Reactivos inertes R/I CONSOLIDATION COAL Consol R/I U.S.A BETHLEHEM STEEL Thomson Benedict R/I U.S.A INDALD STEEL Kaegi R/I U.S.A AUSTRALINO Brown, Taylor, Cook. Brown y Taylor Cook y Wilson R/I Australia R/I R/I R/I Dilatom. Dilatom. Inglaterra Inglaterra Alemania NATIONAL COAL BOARD NATIONAL COAL BOARD BERGBAU- FORSCHUNG Smith Gibson Simonis, Mackoscky NIPON KOKAN K. Miyasu CENTRE DE RECHERCHES METALLURGIQUES. CRM ITALSIDER ENSIDESA Munix Damiani, Conti et AL. Sirgado, Verduras ALGOMA STEEL STEIN-SMITH ? Stein. Smith Petrograf. Plastom. Petrograf. Plastom. R/I Petrograf. Plastom. Petrogra. Plastom. Petrogra. Plastom PAIS U.S.A U.S.A Japón Belgica Italia España Canada Suráfrica DISEÑO DE MEZCLAS EMPIRICAS Las mezclas empíricas se han venido desarrollando durante muchos años, basándose en las proporciones de carbón de alto, medio y bajo volátil y los resultados obtenidos en la calidad del Coque. Una proporción promedio pude ser del orden del 50% de HV, 30% MV y 20% BV. ING. M.Sc MARCO ANTONIO ARDILA B. 26 CARBONES Y COQUES Control de Calidad de Mezclas. Las propiedades a evaluar son las mismas de los carbones usados en la mezcla y sus valores corresponden al promedio de la sumatoria de las proporciones mezcladas. VARIABLES DEL PROCESO DE COQUIZACION En la producción de coque siderúrgico o de fundición de altas especificaciones y de calidad uniforme, es necesario determinar las características fisico-químicas, plásticas y petrográficas de los carbones, así como las variables operacionales. El análisis conjunto de las variables permitirá realizar una mejor predicción de la calidad del coque. Las variables operacionales que se consideran de mayor incidencia en la calidad del coque producido son: granulometría, densidad de carga, temperatura y tiempo de coquización, ancho de la celda, humedad y envejecimiento de los carbones durante el almacenamiento. Granulometría. Generalmente se acepta que una granulometría fina mejora la calidad del coque producido. En Francia la mayoría de las coquerias emplean una granulometría simple entre 65-90%< 2 mm, a menudo se establece que el 80% sea menor de 2 mm. En Estados Unidos se exige entre 70-80% menor de 2mm. Una trituración fina mejora el micum 40 y el micum 10, excepto si el carbón es poco fusible, el efecto de la trituración fina es más acentuado cuanto más componentes tiene la mezcla. Densidad de Carga. La densidad de carga expresa la relación entre la masa del carbón cargada y el volumen de la cámara, limitada por la altura de la nivelación. Los factores que más afectan la densidad de carga son la granulometría y la humedad, la calidad del coque depende de ambos factores. La densidad de carga puede ser incrementada por la adición de aceites o por el apisonamiento de la mezcla, el cual puede incrementar la densidad entre 35-40%, generando un coque más grueso y de mejor micum 10. La densidad de carga en base seca disminuye cuando la humedad aumenta. Un aumento de humedad disminuye la velocidad de calentamiento, siendo los carbones poco fusibles los más afectados por este factor. ING. M.Sc MARCO ANTONIO ARDILA B. 27 CARBONES Y COQUES Temperatura de coquización. La temperatura de coquización es un parámetro operacional, que influye drásticamente en la calidad del coque obtenido. Es decir, que a medida que se incremente la temperatura de coquización se obtendrá un coque de mejor calidad. Sin embargo, altas temperaturas tampoco son deseables, debido a que pueden originar la requema del coque y disminuir las características del coque producido. Si se controla la presión del gas, el tiro de chimenea y la cantidad de aire suministrado, se podrá producir un calentamiento uniforme y a la temperatura deseada. El calor de cada horno debe ser controlado, así como las condiciones individuales de las cámaras de combustión. La temperatura de coquización está relacionada directamente con la marcha del horno indicada por el operador de batería y por la velocidad de calentamiento deseada. La temperatura de coquización generalmente se estipula entre 11001200ºC en la carga de los hornos tradicionales. Tiempo de coquización. A medida que se disminuye la velocidad de coquización y se incrementa el tiempo de coquización, se mejora la resistencia mecánica del coque obtenido (dicho tiempo es un factor determinante de la capacidad de la planta). Este período depende de la temperatura de las paredes, del ancho de la celda de coquización, del tipo de carbón utilizado y del contenido de humedad del mismo. Aunque aparentemente resultaría interesante incrementar este parámetro con el fin de mejorar la calidad del coque, en la practica siempre tiende a disminuir, debido a que menor tiempo de coquización, menor será el rendimiento de la batería. Por lo tanto, para fines prácticos se debe tener en cuenta los parámetros con el fin de obtener un coque de buena calidad, mediante un proceso económicamente rentable. El tiempo de coquización esta relacionado con el rendimiento de la batería, es decir que depende directamente del tipo de tecnología que tenga la batería. En una batería de subproductos, el calentamiento se realiza por la transferencia de calor del gas de coquería, el cual circula por las paredes de las cámaras de combustión hacia el centro de la carga. En la batería se encuentran sistemas de control que permiten fijar flujos y temperatura del gas, asegurando una temperatura constante en la pared de la cámara. Este sistema permite tener tiempos cortos de coquización. ING. M.Sc MARCO ANTONIO ARDILA B. 28 CARBONES Y COQUES La batería de hornos de solera, está constituida por una serie de hornos sin recuperación de subproductos. En la parte superior e interna de cada muro se encuentran una serie de coquización. En estos hornos los requerimientos calóricos se logran a partir de la combustión de cada carbón. El tiempo que toma el proceso de carbonización en estos hornos es de 48 horas aproximadamente. En los hornos de pampa los cuales poseen el diseño más rudimentario, el tiempo de coquización puede ser hasta de 14 días por cochada. El tiempo de coquización es una variable operacional que juega un papel importante en la producción de coque de fundición, en donde los porcentajes de carbones bajo volátiles pueden ser del orden del 30% al 50%. El empleo de altos porcentajes de carbones bajo volátiles, puede incrementar la presión ejercida sobre la pared del horno y consecuentemente incrementar la peligrosidad de la muestra. Con el fin de disminuir la presión que se ejerce sobre las paredes a límites inferiores de 2 psi, se recomienda utilizar mayores tiempos de coquización y por consiguiente menores velocidades de coquización. Ancho de la Celda de Coquización. Es una variable involucrada en el diseño del horno. En las baterías de tipo recuperación de subproductos puede oscilar entre 40 y 55 cm. en los hornos de solera es de cerca de 2 metros de ancho y en los de colmena varía entre 3 y 3.5 m. Humedad. La variación de la humedad de los carbones acarrea una variación en la densidad de carga, y por consiguiente el rendimiento de producción de coque. Debido a la evaporación del agua se reduce la velocidad de calentamiento, aumentando el tiempo de coquización. Envejecimiento de los carbones durante el almacenamiento. El almacenamiento de los carbones altera sus propiedades coquizantes por oxidación, presentando mayor incidencia en carbones con alto contenido en materias volátiles. Dentro de los límites industriales la incidencia sobre la productividad de los hornos es muy pequeña. ING. M.Sc MARCO ANTONIO ARDILA B. 29 CARBONES Y COQUES EL COQUE El coque se define como el producto sólido de la destilación a alta temperatura de un carbón o mezcla de carbones (generalmente bituminosos), al cual se le elimina el contenido de volátiles, incrementando el carbono fijo, con o sin la adición de otros materiales; su naturaleza depende de las materias primas de partida, de las características de los hornos donde se realice el proceso, y del modo operativo que se siga. El proceso se realiza basándose en una destilación seca y el producto residual que se obtiene es un compuesto poroso, de propiedades físicas y químicas específicas. Tipos de Coque y sus aplicaciones. Coque Siderúrgico. funciones en el Alto Horno: • • • • El coque siderúrgico debe cumplir con las siguientes Productor y generador del gas reductor Soporte estructural para asegurar permeabilidad Como agente carburante Como medio filtrante de material pulverizado Con base en las necesidades del mercado se han desarrollado y estandarizado diversos ensayos mecánicos que sirven para determinar la resistencia mecánica del coque producido, estos incluyen diversos ensayos de tambor en donde se determina el índice de fisuración y de cohesión. Los tres métodos más comunes son el micum (M40 y M10 ), el tumbler test (FS) y el drum index test (DI). Otra propiedad importante es la Reactividad del coque hacia el dióxido de carbono en el alto horno, prefiriéndose coques de baja Reactividad en el mercado. Coque para Fundición. Se define así, al coque usado en los cubilotes. Este debe cumplir con las siguientes características : • No aumentar el contenido de azufre de la fundición. ING. M.Sc MARCO ANTONIO ARDILA B. 30 CARBONES Y COQUES • Carburar el metal (según las necesidades de la carga del cubilote). • Permitir colar una fundición caliente. El coque de fundición puede ser producido en hornos tipo colmena o de batería de subproductos, a partir de carbones bituminosos o de mezclas coquizables seleccionadas. La condición de inertes como finos de coque o antracita, pueden ejercer un efecto antifisurante, que mejora la resistencia mecánica del coque producido. Coque Químico. El coque químico es utilizado en la fabricación del carburo de calcio, materia prima en la producción del acetileno, compuesto de múltiples usos en la industria carboquímica. El carburo de calcio se obtiene cuando se hace reaccionar el coque con cal. Coque para Hornos Eléctricos. El coque para hornos eléctricos es utilizado en la producción de diferentes aleaciones tales como: ferro-cromo, ferro-niquel, ferro-manganeso, ferro-sílice o para aleaciones especiales. La producción de estas aleaciones se realiza por la reacción térmica del coque con la chatarra y con el óxido respectivo. Los coques para hornos eléctricos son producidos a partir de carbones de altos volátiles, por lo tanto los coques resultantes presentan una baja resistencia mecánica y una alta resistividad eléctrica (propiedad deseable para los requerimientos energéticos del horno). Un parámetro que es altamente controlado es el contenido de cenizas, debido a que casi todos los óxidos que constituyen la materia mineral son reducidos y convertidos en impurezas en las ferroaleaciones, ocasionando una pérdida de carbono y un consumo adicional de energía. Coque Agroindustrial. El coque agroindustrial es utilizado en el secado de granos, por lo tanto se requiere un coque con bajo contenido de volátiles y cenizas y alto poder calorífico. La granulometría y la resistencia mecánica no son factores preponderantes. ING. M.Sc MARCO ANTONIO ARDILA B. 31 CARBONES Y COQUES Influencia de los factores de fabricación sobre la calidad del coque. La calidad del coque esta dependiendo de una serie de parámetros que son muy importantes en su fabricación. Unos tiene que ver directamente con los hornos de coquización y otros con la preparación de la pasta para coque. En cuanto a los hornos encontramos: • • • • Sistema de enhornado Tiempo de permanencia en las cámaras Temperatura (en las baterías, en los pies derechos). Tipo de horno (anchura de la cámara). En cuanto a la preparación de la pasta: • • • • • Humedad Aceitado Granulometría Homogeneidad Grado de oxidación Algunos, como es la anchura de las celdas, esta determinada por las características de construcción de la batería y de sus instalaciones anexas, en nuestro medio del tipo de horno, de pampa, de colmena o de solera. Propiedades físicas del coque. El coque salido del horno se presenta como un sólido poroso, en trozos de forma irregular y dimensiones variables, más o menos compacto y resistente a los tratamientos mecánicos y de manipulación. Una vez apagado, se envía a las instalaciones de clasificación donde puede ser sometido a granulometría deseada, cribado y clasificado para entrega final. Si es destinado a la industria metalúrgica, es necesario controlar sus propiedades físicas, primando en muchos casos el análisis químico. Propiedades del Coque para usos industriales. Como se ha indicado, las aplicaciones más importantes del coque están en la industria metalúrgica, en el alto horno y en fundición, además en usos domésticos, calefacción, gasógenos, producción de vapor de agua, etc. ING. M.Sc MARCO ANTONIO ARDILA B. 32 CARBONES Y COQUES Las propiedades del coque para usos industriales pueden considerarse desde tres puntos de vista : • Propiedades inherentes a su composición química • Propiedades físicas y mecánicas • Reactividad, considerada en sentido general como actitud del coque a reaccionar con otros elementos, y en particular con el oxígeno, sea libre, sea combinado. Control de calidad del coque. El coque se degrada porque está sometido a diferentes tensiones: • Tensión mecánica • Tensión térmica • Ambiente químico y disolución de carbono El coque solo debe contener pequeñas cantidades de álcalis y de azufre, el contenido de estas sustancias depende de la mezcla de los carbones de donde proviene. Las propiedades físicas del coque deben ser excelentes para prevenir su destrucción, para una buena permeabilidad se requieren pedazos grandes y baja cantidad de finos. Un bajo CRI (Coke Reactivity Index) y un alto CSR (Coke Strength Reactivity) tienen una influencia positiva sobre las condiciones del alto horno. Humedad del coque. La humedad en el coque depende fundamentalmente de la manera como ha sido apagado en los hornos, seguido de la acción de los agentes atmosféricos que puedan ocurrir dentro del almacenamiento. Su determinación se hace según la norma ASTM D 3173. Cenizas del coque. Las cenizas son originadas por las materias inorgánicas presentes en el carbón o carbones de origen. La destilación tiene el efecto de concentrar las impurezas y por lo tanto, la ceniza en el coque se encuentra en un porcentaje mayor que en el carbón, teniendo como consecuencia una disminución en el poder calorífico y en el contenido porcentual del carbono. Su determinación se hace según la Norma ASTM D 2795. ING. M.Sc MARCO ANTONIO ARDILA B. 33 CARBONES Y COQUES Materias volátiles del coque. El contenido de Materias Volátiles en el coque es un buen medio para determinar el índice de destilación incompleta, lo cual es probable para valores relativamente elevados. Su determinación se hace según las normas ASTM D 3175. Considerando que el proceso de coquización, pasa por tres fases sucesivas: plasticidad, desprendimiento de gases con el consiguiente aumento de volumen y finalmente la resolidificación como coque, resulta de vital importancia tener en cuenta que factores como la fluidez de la fase plástica y la intensidad de la emisión de materias volátiles influyen directamente en la estructura porosa del coque. Azufre del coque. El tenor de azufre del coque es un índice de calidad, muy importante, pues tiene un efecto de deterioro en el alto horno, disminuye el poder calorífico y el poder reductor del coque sustituye el carbono y además, es absorbido por el arrabio. El azufre de los carbones se reparte entre la materia orgánica y las cenizas; un lavado relativamente elaborado tiende a reducir el contenido de azufre. Su determinación se hace según las normas ASTM D 3177 método B del lavado de la bomba calorimétrica y la ASTM 1757(Método para determinar azufre en cenizas de carbón y coque Características mecánicas del coque. El coque desarrolla un papel preponderante en la permeabilidad del alto horno, siendo de gran importancia la granulometría y solidez. Es por esto que siempre se trata de disponer de un coque grueso, que conserve esta característica, a pesar de los esfuerzos mecánicos a los cuales se somete durante el manejo previo a su cargue, y durante su descenso en la cuba del alto horno. Las pruebas que determinan la resistencia mecánica, abrasividad y estabilidad del coque son : Micum 40 (M40) y Micum 10 (M10) contemplados en las normas ISO R552 ; el ensayo Tumbler según norma ASTM D 3402, respectivamente. La clasificación de calidad del coque con base a los valores normales de M40 y M10 se presenta así: ING. M.Sc MARCO ANTONIO ARDILA B. 34 CARBONES Y COQUES Calidad del Coque M40 M10 Mala <63 >10 Mediocre 63 – 72 9 – 7.8 Mediana 72 – 78 7.8 – 7.2 Buena 78 – 82 7.2 – 6 Excelente 82 – 85 <6 Porosidad y Reactividad La porosidad, junto con el estado de grafitación del coque define su Reactividad. La porosidad influye en la Reactividad del coque fundamentalmente por la distribución y tamaño de los poros, así como el espesor de sus paredes y por las comunicaciones entre ellos, o sea, por la superficie específica que regula, como en todos los procesos de reacción sólido – gas, la velocidad de la transformación química puesta en juego. La Norma ASTM D5341 permite determinar la Reactividad del coque en el gas CO2 a temperaturas elevadas (CRI) y la resistencia del coque después de esta reacción (CSR). Indice de Reactividad del coque (CRI). Esta prueba permite determinar la Reactividad del coque en CO2 (dióxido de carbono), a alta temperatura durante un tiempo definido en un horno de retorta. El índice corresponde a la relación de pesos de muestra inicial - muestra final. Norma ASTM D 5341 - 93a. Indice de resistencia después de reacción del coque (CSR). Esta prueba permite determinar la resistencia mecánica del coque después de reaccionar con CO2. La muestra a analizar es la muestra final del CRI. El índice corresponde al peso retenido en un tamiz, una vez han sido sometidas a rotación las muestras ING. M.Sc MARCO ANTONIO ARDILA B. 35 CARBONES Y COQUES en un tambor que gira a determinado número de revoluciones. Norma ASTM D 5341 - 93a. Requisitos de calidad del coque para alto horno. debe cumplir con las siguientes características : Humedad Materia Volátil Carbono Fijo Cenizas M40 M10 CRI CSR El coque siderúrgico 2 a 4% 1 a 2% 85 a 87% 8 a10% 78 a 84% 7 a10% 22 a 25% 58 a 69% ESTABILIZACIÓN DEL COQUE Los diferentes especificaciones del coque demandan una serie de propiedades químicas y físicas que garantizan su máximo rendimiento en sus usos. Dentro de las propiedades físicas está la granulometría, la cual se obtiene mediante el proceso de estabilización del coque, que consiste en hacer reducciones de tamaño y clasificación de los mismos hasta conseguir los tamaños comerciales. Tamaños Comerciales ? ? ? De 5 a De 30 a Mayor de 60 mm. 30 mm. 60 mm. Control de Calidad del coque estabilizado Relaciona la eficiencia del proceso de reducción de tamaño y la producción de finos. ING. M.Sc MARCO ANTONIO ARDILA B. 36 CARBONES Y COQUES MANEJO E INTERPRETACION DE NORMAS Hace referencia al control de procedimientos, calibración de equipos y registro de datos. ING. M.Sc MARCO ANTONIO ARDILA B. 37