07-24

Anuncio

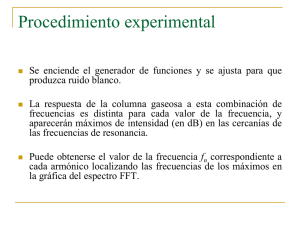

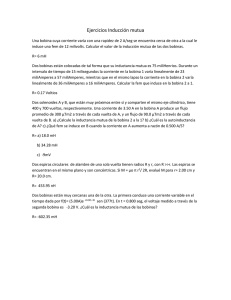

JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 07-24 ESTUDIO DEL COMPORTAMIENTO DINAMICO DE UNA CABEZA DE BOBINA DE UNA BARRA ESTATÓRICA DE UN GENERADOR ELÉCTRICO DE GRAN POTENCIA ANTE DIFERENTES ESTADOS DE TENSIÓN Dr. O. García Peyranoa , Ing. L. Cismondia , Ing. H. Damiania , Ing. E. Torres a, R. Kocha. [a] Laboratorio de Análisis de Vibraciones del Centro Atómico Bariloche-CNEA,Instituto Balseiro-Universidad Nacional de Cuyo, S. C. de Bariloche, Argentina, [email protected] Toda central de generación eléctrica posee entre sus componentes más importantes un turbogenerador, el cual lleva a cabo la misión esencial en el funcionamiento de la planta, de convertir la energía primaria en energía eléctrica. Por lo cual, una falla en este componente podría producir la salida de servicio y la correspondiente pérdida económica para la planta y para el sector productivo. Existen antecedentes de fallas de estas máquinas en diferentes centrales de generación eléctrica de todo el mundo. La principal causa histórica de indisponibilidad de los grandes generadores eléctricos radica en la falla de los bobinados estatóricos de los mismos, y esencialmente, en las cabezas de las bobinas (transición física entre bobinas) que los forman. El origen principal de estas fallas son las altas vibraciones a las que se hallan sometidas las cabezas de bobinas, durante el funcionamiento de la máquina. Lo cual conlleva a la ruptura de los aislantes y conductores que componen este elemento. En estos hechos radica la importancia de la necesidad de estudiar y analizar la respuesta vibratoria de las cabezas de bobinas de generadores eléctricos de gran potencia. El estudio del comportamiento dinámico de las cabezas de bobinas se realizó mediante tres metodologías diferentes: se realizaron simulaciones digitales por elementos finitos de la estructura de las cabezas de bobinas, se construyó un prototipo experimental de las cabezas de las bobinas y se compararon con mediciones obtenidas de generadores eléctricos típicos de ciclo a vapor. Se encontró que las cabezas de las bobinas estatóricas estudiadas pueden tener frecuencias naturales de vibración y/o una disminución importante de la rigidez estructural en el rango de trabajo de esta máquina, lo cual podría comprometer el funcionamiento de la misma. Palabras Claves: alternadores, cabeza de bobina, modos y frecuencias naturales 1. INTRODUCCION las facilidades de ensayo experimental con que cuenta la CNEA, en el CAB, y el área industrial de Invap SE. En el marco de desarrollo de tecnología de diagnóstico on-line en máquinas eléctricas importantes como generadores eléctricos de gran potencia, se han desarrollado cálculos y experimentos con el objeto de conformar una metodología de inspección adecuada para el análisis del comportamiento de una máquina eléctrica en lo que respecta al bobinado estatórico. Esta metodología constituye además, la base de ingeniería teórica-experimental para la actividad de extensión de vida de grandes máquinas de producción, hecho que en el contexto financiero actual significa una cuestión de suma importancia 3. DESARROLLO EXPERIMENTAL En la figura 1 se muestra un esquema de una cabeza de bobina de un estator de un generador eléctrico perteneciente a un turbogrupo a vapor. Las cabezas de bobinas, como se puede ver, están formadas por chapas de diferentes tamaños en forma de ángulo. El estudio del comportamiento vibratorio de las mismas se realizó mediante tres metodologías diferentes: simulación digital por computadora, ensayo en laboratorio y mediciones en campo. 2. DESARROLLO DEL TRABAJO El laboratorio de vibraciones ha analizado los aspectos financieros, técnico-operativos y la ingeniería de ensayo de sistemas integrados de inspección en servicio, en forma tal que la información generada en campo como en el laboratorio quede disponible para su utilización inmediata por los operadores de las centrales eléctricas. La información generada proviene de las mediciones de campo en diferentes generadores, de la simulación digital de la estructura de las cabezas de bobinas y de 3.1. Metodología de análisis mediante simulación digital Mediante el programa de elementos finitos NASTRAN, desarrollado por la NASA (National Aeronautics and Space Administration), se calcularon los modos y frecuencias naturales de las chapas que forman una cabeza de bobina. Este programa es una copia licenciada propiedad de INVAP SE y se utilizó con su asesoramiento. 687 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 07-24 La forma de los seis primeros modos naturales de vibración de la chapa interna se muestran en la figura 4. Figura 1. Esquema del final de vuelta de una bobina. En la figura 2 se puede ver el modelo general creado para simular las chapas de las cabezas de bobinas. Se modelaron la chapa más externa y la más interna del prototipo de la cabeza, para tener una idea de las frecuencias naturales de éstas. modo 1 : 873 Hz modo 2: 1469 Hz modo 3: 2891 Hz modo 4: 4265 Hz modo 6: 8056 Hz modo 5: 4880 Hz Figura 4. Modos y frecuencias naturales de vibración de modelo de la chapa interna del prototipo de la cabeza de bobina. Las frecuencias naturales de cada modo de vibración de las chapas externa e interna del prototipo de una cabeza de bobina, hasta el décimo, se resumen en la tabla I. Modo Figura 2. Modelo creado para simular la chapa más externa y la más interna del prototipo de la cabeza de bobina. La forma y la frecuencia de los seis primeros modos naturales de vibración de la chapa externa se muestran en la figura 3. 1 2 3 4 5 6 7 8 9 10 Frecuencia [Hz] Chapa externa 195 324 770 954 2027 2701 3925 5273 5753 5975 Frecuencia [Hz] Chapa interna 873 1469 2891 4265 4880 8056 8879 10943 11548 14398 Tabla I. Frecuencias naturales de cada modo de vibración de las chapas. modo 1: 195 Hz modo 3: 770 Hz modo 2: 324 Hz modo 4: 954 Hz modo 6: 2701 Hz modo 5: 2027 Hz Figura 3. Modos y frecuencias naturales de vibración del modelo de la chapa externa del prototipo de la cabeza de bobina. Los valores de las frecuencia calculadas para las chapas externa e interna del prototipo de la cabeza de bobina, y por lo tanto para todas las intermedias, están alejados de la frecuencia de giro, de la de línea (50 hz) y de la de paso de polos las cuales se hallan entre los 25 y 100 hz para un generador que gira a 25 hz, pero no así de las armónicas de la frecuencia de paso de polos. Por ejemplo, la frecuencia del primer modo de vibración de la chapa externa es cercano a la segunda armónica del paso de los polos. La chapa externa respondería con mayor sensibilidad al estímulo vibratorio del paso de los polos que la interna lo cual de debe a la mayor esbeltez de la primera. JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 Además, se observa que muchos de los modos provocan una torsión de las chapas, lo cual es altamente nocivo para las mismas, ya que introduce concentración de tensiones en la zona de soldadura con la caja de entrada o salida de refrigerante. 07-24 entre las dimensiones reales y las del modelo en escala 1-1. 3.2. Metodología de análisis en prototipo de laboratorio En el laboratorio de vibraciones del CAB se construyó un prototipo escala 1-1 de una cabeza de bobina. Para las mediciones se utilizaron un micrófono y un sensor de fuerza montado sobre un martillo de impacto con el que se golpeó la cabeza de bobina de manera de excitar sus modos naturales (Figura 5). Figura 6. Magnitud y la fase de la función de transferencia entre un sensor de fuerza (entrada) y un micrófono (salida) tomada golpeando la chapa más externa del prototipo de laboratorio con un martillo. El sensor de fuerza es, básicamente, un acelerómetro sin masa; por lo tanto, la señal que entrega es directamente proporcional a la fuerza. Se utilizó un micrófono, pues mediante este sensor se puede medir directamente el ruido producido por la vibración del prototipo, lo cual es lo más similar a la realidad en planta en donde la vibración de las cabezas de bobina produce ondas de presión en el medio y éstas producen el movimiento de la carcasa del generador. Además, como el micrófono en un sensor de no contacto su masa no influirá sobre las frecuencias naturales de la cabeza de bobina. En la figura 6 se muestra la magnitud y la fase de la función de transferencia entre un sensor de fuerza (entrada) y un micrófono (salida) obtenida con Analizador de Señales Scientific Atlanta. La misma se tomó golpeando la chapa más externa del prototipo con un martillo al cual se había montado el sensor de fuerza. La función de transferencia permite analizar como responde una estructura para diferentes frecuencias de excitación, por lo cual un cambio en esta función indicaría que la estructura o alguno de sus componentes se ha modificado, o bien que la excitación ha cambiado. La mayor actividad de la función de transferencia se halla en un rango de frecuencias que coincide con varios modos de las chapas estudiadas mediante elementos finitos. (ver tabla I) debido a la coherencia 200 Función de Transferencia Figura 5. Prototipo de una cabeza de bobina de un generador eléctrico de ciclo a vapor, que se montó en el Laboratorio de Vibraciones del C.A.B. 3.3. Metodología de análisis en campo Además de los estudios realizados mediante computadora y en laboratorio, se calculó la función de transferencia entre dos puntos de la estructura de un generador eléctrico de dimensiones particulares perteneciente a un turbogrupo de vapor. Se utilizaron datos medidos en planta con máquinas similares. En la figura 7 se puede ver la función de transferencia del sistema entre dos puntos arbitrarios sobre la carcasa del generador ubicados sobre el plano de la sección de las cabezas de bobinas. Los 25 Hz (frecuencia de giro de la máquina), los 100 Hz (paso de polos), y sus armónicas dominan todo el espectro y, además, se observa que la mayor transferencia de energía entre los puntos de medición ocurre para frecuencias entre 2000 Hz y 8000 Hz. 150 100 50 0 0 2000 4000 6000 8000 10000 12000 frecuencia [Hz] Figura 7. Magnitud de la función de transferencia entre dos puntos de la estructura del generador. JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 Comparando con la figura 6 se ve que ambas tienen, en líneas generales, el mismo perfil se observa mayor actividad entre los 2000 y 6000 Hz. Lo cual indica que las vibraciones medidas sobre el generador, en ese rango de frecuencias, podrían deberse a las frecuencias naturales de las bobinas y/o el sistema de sujeción de las mismas. 07-24 [3] D. Fink, W. Beaty, Standard handbook for electrical engineers, 2000, McGraw-Hill Book Company. [4] “MSC/NASTRAN for Windows Installation and Application Manual”,1995, by The MacNealSchwendler Corporation. [5] W. Pilkey, John Wiley & sons, Formulas for Stress, Strain, and Structural Matrices, 1994. 4. CONCLUSIONES Se observaron vibraciones en las carcasas de los generadores para frecuencias entre, aproximadamente, 2000 y 4000 Hz. Para el caso en que éstas correspondan con un modo resonante siempre estaría presente el riesgo de una rotura del componente asociado a ese modo. El rango de frecuencias en el que se encuentran estas vibraciones coincide con el de las frecuencias que se encontraron para el prototipo de la cabeza de bobina que se montó en el Laboratorio de Vibraciones del CAB, debido al cuidado que se tuvo en repetir dimensiones y formas, para obtener un método de observación y cálculo con alta repetitividad. Los niveles de vibración atribuibles a las cabezas de bobinas son muy intensos en relación a otros problemas como podría ser un desbalanceo residual, lo cual es llamativo. La chapa externa se excitaría con mayor sensibilidad al paso de los polos que la chapa interna lo cual se debe a la mayor esbeltez de la primera. A través de la medición de las señales de vibración que se realicen sobre el generador y la comparación de las mismas con las ya medidas y analizadas, se podría tener un indicio de algún cambio que se produzca dentro del generador, por ejemplo un aflojamiento del sistema de sujeción (acuñado, empaquetamiento, etc.) debidos, posiblemente, a la alta vibración de las cabezas de las bobinas. Este último punto es de extrema importancia, ya que si es posible anticiparse a la ocurrencia de una falla como las mencionadas podría llevar a considerar una revisión y aseguramiento de esos sistemas en la próxima parada programada, evitando la salida de servicio forzada de la planta, y la consiguiente pérdida económica, para el operador y el sistema productivo. En base a los resultados obtenidos con estas metodologías, la empresa NASA (Nucleoeléctrica Argentina S.A.), operadora de las centrales nucleares argentinas, se interesó en la aplicación a futura de las mismas a sus grandes máquinas eléctricas. 5. REFERENCIAS [1] C. Harris, Shock & Vibration Handbook, McGraw-Hill Book Company, 1988, Tercera Edición. [2] J. Bendat, A. Piersol, Random Data: Analysis and Measurement Procedures, Wiley-Interscience Publication, 2000, Tercera Edición. [6] Ingeniería básica del MP-100, Laboratorio de Vibraciones, H. Damiani, L. Cismondi, E. Torres, O. García Peyrano, R. Koch, 2000. [7] Mediciones de campo en generadores eléctricos de la central costanera (SEGBA), O. García Peyrano, A. DePaz. [8] Cálculo de modos y frecuencias naturales de vibración aplicado a componentes de máquinas eléctricas, Laboratorio de Vibraciones, E. Torres, L. Cismondi, H. Damiani, O. García Peyrano. [9] Campañas de medición en generadores eléctricos de centrales al sistema interconectado nacional. O. García Peyrano, L. Cismondi, H. Damiani, E. Torres, R. Koch.