Ruido en válvulas de control y venteo

Anuncio

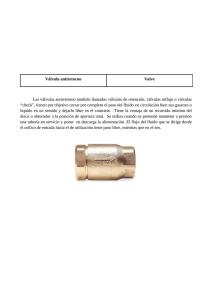

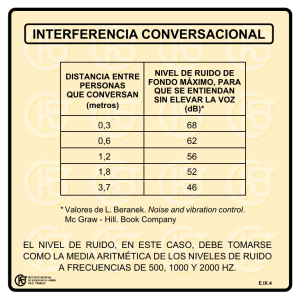

IG INDUSTRIA DEL GAS Ruido en válvulas de control y venteo Soluciones de control Uno de los principales focos de ruidos existentes en las plantas industriales es el generado durante los venteos atmosféricos, presentes en válvulas de seguridad y válvulas de control de un gran número de plantas de energía, refinerías, plantas químicas, plantas de producción de pulpa y papel y similares. Son fuentes puntuales de ruidos que afectan a la seguridad y salud del personal operativo de planta, así como a la contaminación acústica ambiental. Este artículo desarrolla sugerencias de cómo puede reducirse el ruido generado en estos venteos mediante el uso de silenciadores de relajación atmosféricas, y la importancia de la optimización en su diseño y selección para garantizar el cumplimiento de los límites normativos. Palabras clave: Ruidos en válvulas, Ruidos en venteos, Silenciadores de venteo, Silenciadores de relajación atmosférica, Ruido en plantas industriales, Ruido en el puesto de trabajo. One of the main focuses of existing noise in industrial plants is generated during atmospheric vents present in safety valves and control valves many power plants, refineries, chemical plants, production of pulp and paper and the like. They are point sources of noise that affect the health and safety of plant operations personnel, as well as environmental noise pollution. This paper develops suggestions of how you can reduce the noise generated in these vents using silencers atmospheric relaxation, and the importance of optimization in design and selection to ensure compliance with regulatory limits. Pedro Flores Pereita Ingeniero Industrial. Consejero de INERCO Acústica Keywords Pedro Flores Domínguez-Rodiño Ingeniero Industrial. Director Gerente de INERCO Acústica Noise valves, Noise vents, Vent silencers, Mufflers atmospheric relaxation, Industrial noise levels, Noise in the workplace. 80 Industria Química Febrero 2015 RUIDO EN VÁLVULAS DE CONTROL Y VENTEO LAS MAYORES FUENTES DE RUIDO en plantas de procesos industriales (las de mayor nivel de emisión sonora) tienen como origen el movimiento de fluidos, particularmente en la descarga atmosférica de gases. Entre otras, podríamos citar venteos de válvulas de seguridad, válvulas de control, descarga de gases, purgas de vapor, eyectores, etc. Por su especial problemática en la generación de ruidos, tanto desde el punto de vista de riesgo higiénico laboral como ambiental, vamos a desarrollar en este artículo el análisis de los problemas de ruido derivados del funcionamiento de las válvulas, así como de los sistemas de control de ruido aplicables para garantizar el cumplimiento legal normativo en las instalaciones industriales. En ruido derivado del funcionamiento de las válvulas de control y válvulas de seguridad se caracterizan principalmente por su elevado nivel de potencia sonora (en muchas ocasiones superior a 150 dBA), así como por el espectro “tipo” de emisión, en el que predominan las altas frecuencias: rango de emisión entre 1.000 Hz y 8.000 Hz. Son emisiones sonoras problemáticas para el oído humano, ya que los niveles de presión sonora que generan son muy elevados (incluso a distancias superiores a 500 metros del venteo se genera niveles de presión sonora superiores a 85 dBA), y que este tipo de espectro coincide con el efecto amplificador del sistema auditivo, provocando la aparición de un riesgo mayor de presbiacusia o pérdida de audición en las personas expuestas al ruido en estas frecuencias, especialmente en la banda de octava de 4 KHz. El Decreto 286/2006, que establece las disposiciones mínimas para la protección de los trabajadores, establece como valores límites de exposición los siguientes: LAeq,d = 87 dB(A) y nivel máximo Lpico= 140 dB (C). La gran mayoría de requisitos normativos medio ambientales internacionales limitan el nivel máximo de presión sonora en los límites de las plantas industriales y en las fachadas de edifi- www.industriaquimica.es caciones que pudieran verse afectadas. Por ejemplo, en España el Reglamento que desarrolla la Ley Nacional del Ruido (RD 1367/2007) establece que en todo proyecto o instalación donde exista o sea previsible la emisión de elevados niveles de ruido, será imprescindible la instalación de medidas correctoras. Los límites sonoros de aplicación para áreas industriales valorados en el límite de la instalación industrial no deberá superar el valor LK,n de 55 dBA en periodo de noche, y de 45 dBA en zonas residenciales. Si consideramos que los venteos generan valores superiores a 140 dBA a un (1) metro de distancia de los mismos, resulta más que probable que todos ellos necesiten de un sistema pasivo de control de ruido para cumplir con estos límites normativos. En este artículo desarrollamos un posible sistema de control de ruido: los silenciadores de venteo, las tipologías de los mismos y los criterios técnicos que debiéramos de considerar durante el desarrollo de un proyecto o el diseño de una solución para poder reducir los riesgos técnicos y optimizar la inversión económica en la elección de los mismos. RUIDO PRODUCIDO EN VÁLVULAS Y VENTEOS En las redes de tuberías de vapor o de fluidos que operan en general a altas presiones se instalan tanto válvulas como control de caudal y presión, así como sistemas de seguridad que operen en caso de sobrepresiones de la red. Las válvulas, generalmente, son una fuente muy importante de ruido en estos sistemas, así como el control de los ruidos emitidos por estas, siendo uno de los problemas que deben ser abordados a fin de poder cumplir con las exigencias normativas medioambientales y de higiene industrial. En las válvulas se produce un cambio radical en las condiciones del fluido, provocando un flujo turbulento donde una parte importante de su energía es transmitida al cuerpo de la propia válvula que entra en vibración, así como en las tuberías de entrada y salida. Los elevados niveles de ruido y vibración que se producen son transmitidos al medio exterior por radiación del cuerpo de las válvulas, así como por el fluido transportado y por la propia radiación de las tuberías conectadas. En caso de operaciones de válvulas de seguridad, como consecuencia principal de un cambio brusco del volumen del fluido descargado, las emisiones de ruido son emitidas de forma instantánea al medio exterior en la descarga del fluido. Si una válvula actúa incrementando de forma importante la caída de presión, la velocidad del fluido a través de la válvula puede aumentar hasta velocidades sónicas, pudiendo llegar incluso a velocidades supersónicas. Si se dan las condiciones de velocidades supersónicas, llegan a producirse unas ondas de choque en el flujo del fluido aguas abajo que generarán muy altos niveles sonoros. En el funcionamiento de las válvulas con elevadas caídas de presión suelen aparecer unos fenómenos que producen un considerable incremento del ruido radiado por la válvula y las tuberías conectadas a estas, principalmente aguas abajo. Estos fenómenos son conocidos por cavitación y flashing. El fenómeno de la cavitación aparece como consecuencia del incremento de la velocidad del fluido, al reducirse la sección de paso con una elevada caída de presión. Si esta pérdida de presión es inferior a la presión de saturación del fluido en las condiciones de operación, parte del fluido se evapora generándose burbujas de vapor que buscan zonas de mayor presión, donde colapsan bruscamente. Las implosiones de burbujas en la válvula causan desgaste, e incluso daños en la misma, así como generan niveles de emisión sonora superiores a 150 dB. Cuando la presión de salida del fluido de la válvula de control es inferior a la presión de vapor del fluido, las burbujas de vapor no implosionan y permanecen en dos fases a la salida de las válvulas, produciéndose una Industria Química 81 INDUSTRIA DEL GAS mezcla de líquido/vapor, con una densidad inferior aguas abajo de la válvula en comparación con la densidad en la entrada de la válvula. Este fenómeno se conoce como flashing. En estas condiciones se incrementa la velocidad de flujo promedio, produciéndose un desequilibrio entre las fases líquido y vapor que da lugar a la propagación de las ondas de choque, entrando todo el sistema de tuberías en vibración y radiando una importante energía acústica al ambiente. Las vibraciones que se producen en las tuberías suelen ser de baja frecuencia (<10 Hz), pudiendo coincidir estas con las frecuencias naturales de los sistemas de tuberías, y provocando resonancias con elevadas amplitudes en la vibración, con los consiguientes problemas de seguridad. Las válvulas de seguridad operan descargando a la atmosfera un fluido en condiciones de alta presión y alta temperatura en instantes puntuales. El nivel de ruido máximo se produce en el momento de la salida al ambiente, que está condicionada por el incremento de volumen que se produce en la expansión instantánea. Todo esto genera una gran turbulencia, produciendo un elevado nivel de ruido, el cual es función de la masa de fluido, velocidad y de las condiciones de operación: presión y temperatura. Los espectros sonoros que se generan en una salida de un fluido con una elevada presión por una apertura determinada están condicionadas, entre otros factores, principalmente por la velocidad de salida del fluido, por la sección de paso y por el número de Strouhal (s), el cual es una función del número de Reynolds Re. En condiciones de salida brusca de un fluido en un venteo, el valor de “s” es de 0,2. El espectro sonoro del ruido emitido en un venteo de un fluido al medio ambiente se caracteriza por tener un máximo valor a una frecuencia conocida por frecuencia de pico y/o de corte, fco. Los espectros sonoros de estas emisiones se caracterizan por tener un valor cuasi constante a frecuencias su- 82 Industria Química periores a fco, y en los anchos de banda inferiores se va reduciendo a razón aproximada de 6 dB/octava. Para una determinada salida instantánea de fluido con elevada presión y temperatura a través de un orificio de diámetro d, suponiendo un valor de 0,2 para el número de Strouhal, la frecuencia de corte se determina por la expresión: Dada la influencia de la velocidad con la temperatura y las características del fluido, para calcular la velocidad del sonido, “c” se puede utilizar la expresión siguiente: donde t es la temperatura en °C, y M el peso molecular del fluido. EXPRESIONES DE CÁLCULO PARA DETERMINAR EL NIVEL DE POTENCIA SONORA EMITIDO POR UN VENTEO La determinación del nivel de potencia sonora (Lwo) producido por el venteo de una válvula debería ser dada por el fabricante de la válvula, y calculada a partir de la medición de niveles de presión sonora o de intensidades sonoras. No obstante, dado que somos conscientes de que disponer de esta información no es sencillo –por el amplísimo rango de válvulas y de condiciones del fluido en las que estos pudieran actuar–, podemos usar una serie de formulaciones recomendadas por Normas Internacionales para estimar el ruido que generará una válvula a partir de las condiciones del fluido. • Procedimiento para estimar el nivel de potencia sonora global Lw0 según la norma VDI 2713 El nivel de potencia sonora Lwo de emisión de una válvula puede determinarse a partir de la siguiente expresión: Donde LW0 es el nivel de potencia sonora emitido por la válvula (dB); M, el flujo másico (Tn/ h) (M = 10 Tn/h para los valores <10 Tn/h), y T0, la temperatura del gas en la válvula (°K). • Determinación del nivel de potencia sonora espectral de salida de un fluido en una válvula según el método desarrollado por K.U. Ingard y publicado por la American Industrial Hygiene Association (AIHA) Este método se basa en determinar el nivel de potencia acústica total emitido por una válvula descargando a la atmósfera en función del flujo másico descargado en (lb/min) y la relación de presiones absolutas entre la entra da en válvula y la descarga. Para ello se utiliza el ábaco de la Figura 1, donde el valor que aparece en cada recta es la relación P1/P2. El espectro se determina siguiendo la siguiente secuencia: 1. El Lw0 calculado con el ábaco es el nivel sonoro que corresponde en el ancho de banda de la frecuencia de corte fco. 2. Para las frecuencias de banda superior a la correspondiente a la frecuencia de corte, se supone un espectro plano; esto es, el nivel es similar a Lw0. 3. A medida que se va disminuyendo la frecuencia central de las bandas de octava, vamos obteniendo una caída de Lw de 6 dB/frecuencia central de banda de octava. En el caso de tener una relación P1/ P2 < 1.9 a los valores de Lw obtenidos, debemos restarles un valor K, que se calculará de la siguiente manera: En este método existe dependencia de la presión y del flujo másico. Por otro lado, según este método, la temperatura, así como el peso molecular, afectan desplazando las frecuencias de corte a más altas frecuencias. Febrero 2015 RUIDO EN VÁLVULAS DE CONTROL Y VENTEO SISTEMAS DE CONTROL DEL RUIDO EN VENTEOS. SELECCIÓN DE SILENCIADORES Una de las mejores soluciones para controlar el ruido de una salida de fluido de una válvula, y/o de un venteo en general, se basa en seleccionar un silenciador apropiado que permita disminuir el ruido emisor a niveles aceptables normativamente, y que su inclusión en el sistema no provoque problemas, fluido mecánicos ni de seguridad, y que su duración efectiva sea la apropiada. La atenuación acústica que debe proporcionar el silenciador se basará en el nivel de potencia acústica de la fuente -Lw0 (salida del fluido) y de su espectro frecuencial-, así como el nivel sonoro máximo admisible en el receptor afectado por este ruido, el cual vendrá definido por la normativa en aplicación. Las condiciones de contorno que se dan entre la ubicación de la salida del venteo y el receptor serán, asimismo, decisivas por las atenuaciones acústicas que se producirán en las emisiones ambientales. En la Figura 2 se expone un espectro típico de emisión de un venteo de una válvula de seguridad con un nivel Leq(ton) de 139.3 dBA, 139.3 dBC. El primer paso que recomendamos para la selección de un silenciador es cuantificar el nivel de atenuación acústica que le vamos a requerir. Esta no suele ser una cuestión trivial, dado que, al margen de conocer los límites máximos permitidos por las normativas de aplicación, es fundamental entender cuáles son los puntos y zonas de posible afección y/o comprobación de estos ruidos, es decir, de los “puntos receptores”: identificación de los trabajadores, de los puestos de trabajo, identificación de los límites de propiedad, identificación de las edificaciones que pueden verse afectadas. Recomendamos el estudio de la Norma ISO 9613:2 Interim “Acoustics Attenuation of Sound during propagation outdoors” para cuantificar la pérdida por inserción o la atenuación www.industriaquimica.es Figura 1. Potencia acústica emitida a la atmósfera por una válvula Figura 2. Espectro típico de venteo de una válvula de seguridad acústica del silenciador a partir de la ubicación física del mismo y de los condicionantes físicos de la emisión (distancias, tipo de terreno, temperatura, presiones relativas, obstáculos….). Y, por otro lado, no olvidar el posible condicionante de radiación de las tuberías de salida del fluido y la posible necesidad de realizar un tratamiento acústico de estas: podría darse el caso de que el silenciador está funcionando perfectamente y el ruido en la descarga atmosférica estar controlado, pero no conseguir la atenuación sonora deseada porque la vibración de las tuberías (previas al silenciador) ge- nera niveles de ruidos superiores a los del propio silenciador. Para el diseño optimizado de un silenciador de venteo se deben de considerar las siguientes variables: •Tipo de fluido a descargar: gas, vapor de agua. •Presión y temperatura antes del dispositivo de apertura y descarga. •Flujo másico. •Caudal volumétrico. •Máxima caída de presión disponible por el sistema (dado que el silenciador es un dispositivo que influye en la presión del sistema). Industria Química 83 INDUSTRIA DEL GAS Figura 3. Esquema gráfico del interior de un silenciador de venteo •Presión admisible a la entrada del silenciador. •Diámetro de la tubería de salida del fluido. •Posibles ubicaciones del silenciador y su orientación. Vertical/ horizontal. •Tipo de funcionamiento. Continuo/Ocasional. •Juntas de dilatación entre tuberías y silenciador. Normalmente los silenciadores de venteo están fabricados con acero, con una combinación de materiales absorbentes y amortiguantes del sonido. Su durabilidad física y funcionamiento están condicionados por una correcta selección de las materias primas: tipos de absorbentes, tipos de aleaciones de aceros, espesores de los aceros utilizados, etc. Los silenciadores son elementos de control pasivo del ruido que no requieren de mantenimiento operativo, pero que al estar sometidos a condiciones de elevadas temperaturas y elevadas presiones van sufriendo un desgaste físico que hacen que deban de ser reemplazados con el tiempo. Es habitual seleccionar un silenciador en función de la vida útil deseada y de los ciclos de funcionamiento esperados, condicionantes que, sin duda, influyen no sólo en el precio del silenciador, sino también en el coste de su instalación, dado que 84 Industria Química Figura 4. Análisis térmico del fluido de trabajo de un silenciador de venteo Figura 5. Radiación a la carcasa del silenciador mayores espesores de aceros incrementarán de forma notable el peso de este elemento, y con ello el diseño y coste de implantación de la estructura de suportación de los mismos. Un esquema básico de silenciador para el control del ruido de un venteo estaría compuesto, de forma genérica, por tres cuerpos, que responden a estos principios operativos (Figura 3): un primer cuerpo, normalmente diseñado con un sistema de multidifusores, que operaría modificando el espectro del ruido de bajas a altas frecuencias; un segundo cuerpo, que actuaría como un silenciador reactivo generando una contraposición de fases y disipando energía, controlando principalmente las bajas frecuencias, y un tercer cuerpo, actuando como un silenciador puramente disipativo, absorbiendo fundamentalmente el ruido en los ancho de banda de las medias y altas frecuencias. yen en el diseño. Para ello es preciso seguir una sistemática basada en la conjunción de modelos de predicción fluido-dinámica, llevando a cabo un detallado análisis mediante software de elementos finitos para la determinación de los campos de velocidades, así como el campo de presiones que nos permita determinar las pérdidas de carga en este. Y, por último, un análisis térmico del fluido a fin de conocer las densidades del fluido en el interior del silenciador y las temperaturas alcanzadas en cada punto de éste, tanto en el interior como en su exterior (Figura 4). Para determinar las atenuaciones acústicas que el silenciador diseñado proporcionará bajo las condiciones de operación es recomendable utilizar modelos de predicción que nos permitan predecir tanto la atenuación acústica del silenciador como la radiación sonora superficial de éste, ya que el rendimiento acústico del silenciador dependerá en gran medida del ruido radiado por la carcasa del silenciador (Figura 5). Por último, en una tercera fase del diseño, se procede a la aplicación de modelos de predicción estructural, a fin de determinar tanto análisis estáticos (portante, de corrosión, etc.), y de analizar los esfuerzos admisibles en las conexiones, como determinar los espesores requeridos para garantizar CONSIDERACIONES TÉCNICAS PARA EL DISEÑO DE SILENCIADORES DE VENTEOS El diseño de estos silenciadores lleva inherente una gran complejidad, debido a la enorme disparidad en las condiciones de operación y los elevados requerimientos acústicos exigidos, lo que nos lleva a analizar, de una parte, la dinámica de fluidos y, de otra, los problemas estructurales que conflu- Febrero 2015 RUIDO EN VÁLVULAS DE CONTROL Y VENTEO Un silenciador de venteo debe ser seleccionado y diseñado ex profeso para solucionar el problema del ruido que se presenta, habida cuenta de la multitud de variables acústica y fluidodinámicas que concurren su integridad estructural. En cuanto a los análisis dinámicos que se llevan a cabo, se determinan las frecuencias naturales y modos de vibración, para evitar problemas de resonancia y un análisis a fatiga, a fin de poder garantizar cierta durabilidad al trabajar ante cargas cíclicas (como las térmicas) Bajo estos condicionantes, y utilizando las herramientas descritas, se diseña, proyecta y fabrica, el óptimo silenciador para solucionar el problema de ruido que sea previsible pudiera existir o bien que sea detectado en un proceso industrial. Figura 6. Espectros de atenuación acústica de distintos modelos de silenciadores de venteo Figura 7. Atenuaciones globales de ruido de distintos modelos de silenciadores de venteo ATENUACIONES ACÚSTICAS DE LOS SILENCIADORES PARA EL CONTROL DEL RUIDO DE VENTEOS Como se ha expuesto, un silenciador de venteo debe ser seleccionado y diseñado ex profeso para solucionar el problema de ruido que se presenta en este caso, habida cuenta de la multitud de variables acústicas y fluidodinámicas que concurren. Las atenuaciones acústicas están condicionadas por el espectro sonoro generado en la descarga (Lw0) y por la estructura interna del silenciador (Diseño). En base a la experiencia de INERCO Acústica en la materia, presentamos las respuesta de atenuación espectral de cuatro familias de silenciadores de venteo en la Figura 6 En estas gráficas se cuantifican las atenuaciones espectrales y globales a partir de un espectro típico de potencia sonora de un venteo de 161 dBA (Lw0), de cuatro diseños de silenciador: atenuaciones de 29 dBA, 40 dBA, 60 www.industriaquimica.es dBA o más de 60 dBA, respectivamente (Figura 7). Existen notables diferencias entre estos silenciadores, por lo que una correcta selección del apropiado garantiza la reducción de riesgos técnicos (acústicos), al mismo tiempo que permite optimizar el coste económico de su implantación: silenciador, sistema de unión a la válvula/tubería (soldadura, bridas), estructura de suportación, cimentación de la estructura, sistemas elásticos de unión, necesidad de aislamiento adicional de la tubería, etc. Bibliografía [1] Abrahamson, A.L. 1977. A finite element formulation for sound propagation in axisymmetric ducts containing compressible mean flow. Technical Report 77- 1301, American Institute of Aeronautics and Astronautics, [2] Albelda, J; Denia, F.D; Broatch A. y Fuenmayor F.J. 1999. Modelado acústico de silenciadores con flujo medio y placas perforadas mediante elementos finitos. IV Congreso de Métodos Numéricos en Ingeniería. EMNI. Sevilla. [3] Astley, R.J. y Cummings, A. 1995. Wave propagation in catalytic converters: formulation of the problem and finite element solution scheme. Journal of Sound and Vibration, en número 188, páginas 635–657. [4] Beranek, L.L. 1947. Acoustical properties of homogeneous, isotropic rigid tiles and flexible blankets. Journal of the Acoustical Society of America, en número 19, páginas 556–568. [5] Abom, M. 1990. Derivation of four-pole parameters including higher order mode effects for expansion chamber mufflers with extended inlet and outlet. Journal of Sound and Vibration, en número 137, páginas 403–418. [6] Industrial Noise Manual. American Industrial Hygiene Association.1975 [7] Ross, D.F. 1981. A finite element analysis of perforated component acoustic systems. Journal of Sound and Vibration, en número 79, Industria Química 85