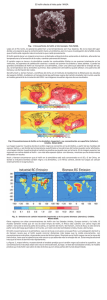

Caracterización del Proceso de Formación de Hollín en una Llama

Anuncio