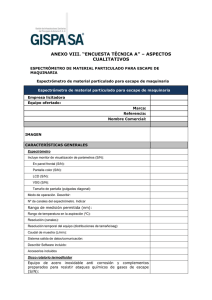

DIR 97/68/CE

Anuncio