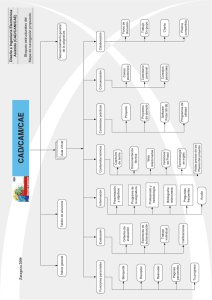

Planificación y secuenciamiento de procesos por lotes

Anuncio

Planificación y secuenciamiento

de procesos por lotes

Prof. Cesar de Prada

ISA-UVA

Indice

Procesos y plantas batch

Conceptos básicos de secuenciamiento

Formulación de problemas de

secuenciamiento

Resolución por optimización

Sigue un curso de Ignacio Grossmann

Plantas batch

A medida que la fabricación de productos de alto

valor añadido (químicos, farmaceúticos, alimentos,

ciertos polímeros…) y producción limitada va

generalizándose, tiene mas interés la fabricación en

forma batch.

Igualmente tiene creciente interés el reutilizar los

equipos para fabricar distintos productos, dando

lugar a fábricas flexibles multiproducto situadas cerca

de los lugares de consumo.

Esto plantea dos problemas:

La operación de cada unidad batch

Planificar y secuenciar la producción decidiendo qué

productos se procesan, en qué equipos, en qué orden y los

tiempos de inicio y fin de cada proceso.

Unidades batch

Operación

Carga

Secuencia de

operaciones

internas en la

unidad

Descarga

Receta para la

unidad

Basicamente

problemas de

control

Plantas batch

Cuando se considera un

conjunto de unidades batch,

el problema fundamental es

saber cuando arrancar y

descargar cada una, de forma

que se procese un

determinado flujo de

productos y se satisfagan las

restricciones de energia,

calidad, almacenamiento, etc

Fabricación monoproducto

Normalmente, la fabricación de un producto implica varias

etapas que se llevan a cabo secuencialmente en varios equipos

de acuerdo a una receta de fabricación.

Ejemplo:

Mezcla

Reactor

U1

U2

Centrifuga

U3

Etapa 1, 4 h

Etapa 2, 1 h

Etapa 3, 2 h

Secado

U4

Etapa 4, 1 h

En el ejemplo, la fabricación del producto A implica cuatro etapas (cada

en una unidad de proceso) sucesivas empleando en cada una los

tiempos indicados

A

Diagrama de Gantt

U1

U2

U3

U4

1

2

3

4

0

2

U1

U2

U3

U4

4

6

8

10

12

14

16 t (hr)

Transferencia

entre unidades

1

2

3

4

0

2

4

6

8

10

12

14

16 t (hr)

Diagrama de Gantt

Operación no-solapada

U1

U2

U3

U4

1

1

2

2

3

3

4

4

0

U1

U2

U3

U4

2

4

6

8

10

2

3

3

4

4

4

16 t (hr)

Operación solapada

2

2

14

1

1

0

12

6

8

10

12

14

16 t (hr)

Tiempo de ciclo (Cycle Time)

Tiempo de ciclo = 8 h

U1

U2

U3

U4

1

M

tc = ∑ τj

1

2

2

3

4

0

U1

U2

U3

U4

2

4

6

4

8

Tiempo de ciclo = 4 h

10

6

j=1, M

4

8

M = nº de

etapas

t c = max{τ j }

4

4

16 t (hr)

3

3

2

14

2

2

0

12

1

1

j=1

3

10

12

14

16 t (hr)

Intervalo de tiempo entre el comienzo de dos ciclos

Tiempo de ciclo

Otro ejemplo con tiempos diferentes en las etapas 1 y 2

Tiempo de proceso en la unidad:

U1= 2h , U2 = 3h, U3 = 2h, U4 = 1h

t c = max{τ j }

Tiempo de ciclo = 3 h

1

U1

U2

U3

U4

j=1, M

1

2

M numero de

etapas

2

3

3

4

0

2

4

6

4

8

10

12

14

16 t (hr)

Makespan = 11 h

Makespan: Tiempo total empleado en producir un numero de lotes (ejemplo: 2)

Fabricación de varios productos

Planta tipo flowshop: cada producto usa todas las etapas siguiendo

la misma secuencia (plantas multiproducto)

Mezcla

4h

Reactor

2h

U1

1h

U2

3h

Centrifuga 2 h

U3

2h

Secado

U4

1h A

2h

B

Planta tipo jobshop: no todos los productos usan todas las etapas

y/o siguen la misma secuencia (plantas multiproposito)

Mezcla

Reactor

U1

U2

Centrifuga

U3

Secado

U4

A

B

4h 2h

1h

2h

1h 3h

Fabricación de varios productos

Puede haber varias maquinas

o unidades en cada etapa

una maquina o unidad

Multiples maquinas o unidades

una etapa (Single-stage)

Flow-shop con multiples unidades

por etapa (Parallel units, Multi-stage)

Job-shop

1

2

Todos los productos requieren usar

todas las etapas siguiendo la misma

secuencia

A

B

C

No todos los productos requieren usar

todas las etapas y/o seguir la misma

secuencia

3

Ejemplo, dos productos

U1

U2

U3

U4

1

1

1

1

2

2

2

4

4

2

4

6

3

3

3

0

2

8

10

3

4

12

14

4

16 t (hr)

Campaña: Fabricación de un numero determinado de

lotes de los distintos productos

Ejemplo: Campaña AABB

Tipos de campañas

Producto único (single product campaign SPC)

Tiempo de ciclo de la

campaña 13h

U1

1

U2

U3

U4

0

Tiempo de ciclo de la

campaña 12h

U1

U2

U3

U4

1

1

2

2

3

4

4

2

4

6

8

10

3

4

12

14

4

16 t (hr)

Productos mezclados (mixed product campaign MPC)

1

1

1

3

4

6

3

4

4

2

2

2

3

8

ABAB

makespan

19 h

1

2

2

0

2

2

3

3

AABB

makespan

20 h

1

10

12

3

4

14

4

16 t (hr)

Tipos de campañas

En general las campañas de productos mezclados MPC son mas

eficaces, pero esto puede cambiar si se consideran los tiempos

de limpieza necesarios asociados al cambio de productos

U1

U2

U3

U4

1

1

1

1

2

2

U1

U2

U3

U4

4

6

8

10

1

1

4

12

1

6

8

4

10

3

3

3

4

4

16 t (hr)

2

2

3

2

14

4

1

2

2

0

3

4

4

2

3

3

3

0

2

2

12

14

4

16 t (hr)

4

Tipos de almacenamiento

U1

U2

U3

U4

1

2

3

4

0

2

4

6

•Almacenamiento en la

etapa: No existen tanques

de almacenamiento

intermedio pero el

producto puede

mantenerse en la unidad

(NIS non-intermediate

storage)

8 t (hr)

•Transferencia sin espera:

No existe almacenamiento

intermedio y el producto no

puede mantenerse mas

tiempo en la unidad (ZW

zero wait)

•Almacenamiento

intermedio ilimitado: Existen

tanques para

almacenamiento intermedio

de capacidad ilimitada (UIS

unlimited intermediate

storage)

n nº de lotes

N

t c = max ∑ n i τij

j=1, M

i =1

De una campaña

i,

del producto i

M, nº de etapas

Ejemplo

Producto

Etapa 1

Etapa 2

Etapa 3

A

6

4

3

B

3

2

2

Campaña ABAB

Tiempo de ciclo 11h

U1

U2

U3

1

1

1

2

2

3

0

2

4

6

Transferencia sin espera

8

1

10

2

3

12

14

2

3

16 t (hr)

3

Ejemplo

almacenamiento en

la unidad

Tiempo de ciclo 10h

U1

U2

U3

1

1

1

2

3

2

4

6

8

1

2

2

0

almacenamiento

en la unidad

10

12

3

14

3

1

1

1

2

almacenamiento

intermedio

ilimitado

2

3

0

2

4

6

8

1

2

10

14

Max (6+3, 4+2, 3+2)

almacen

2

3

3

12

3

16 t (hr)

Tiempo de ciclo 9h

U1

U2

U3

2

16 t (hr)

3

Unidades paralelas

Reactor

U1

6h

Reactor

U1

2h

U2

Los productos

pueden procesarse

en varias unidades

similares en cada

etapa

Unidades paralelas

Tiempo de ciclo 6 h

U1

U2

1

1

2

0

2

4

6

2

8

10

12

14

16 t (hr)

Sin unidades paralelas

U11

U12

U2

1

1

1

1

2

2

2

2

Tiempo de ciclo 4 h

0

2

4

6

8

10

12

14

16 t (hr)

Con dos unidades unidades paralelas en la etapa 1

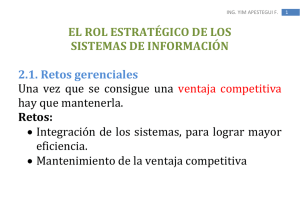

Planificación y secuenciamiento

Planning and Scheduling

Fuerte demanda industrial

Potencial para optimizar

Problemas:

Como modelar

Como plantear la solución en términos de

optimización

Como resolver el problema de optimización

Planificación y secuenciamiento

Nuevas

herramientas:

Sistemas de

informacion + RTO

Decisiones jerarquicas multinivel con diferentes modelos,

escalas de tiempo e incertidumbre

Secuenciamiento mono-etapa

multiproducto

Equipo 1

Tarea 1

Tarea 2

Equipo 2

Tarea i

……

Tiempo mínimo

de inicio

…….

Tarea n

Equipo L

Duración de la tarea

(puede variar con el

Tiempo

equipo)

máximo

de finalización

Tareas correspondientes a los n

productos

L equipos similares

para realizar las

tareas pero, quizas,

con costos diferentes

Asignación y secuenciamiento

Asignar cada tarea a un equipo, y el orden y tiempo de ejecución

en los mismos, de forma que se cumplan las restricciones de

tiempos y se minimizen costos

Tarea 1

Tarea 2

Equipo 1

Tarea 3

Equipo 2

Tarea 4

Equipo 3

Tarea 5

Tarea 6

Asignación

Secuenciamiento

en la unidad

Asignación MILP

1 si se asigna la tarea i a la unidad m

=

0 en caso contrario

y im

min

yim ,ti

∑ ∑C

i∈I m∈M

im

yim

ri tiempo mínimo de

inicio

∑ pim yim ≤ di ∀i ∈ I

m∈M

∑y

m∈M

∑y

i∈I

im

im

M Conjunto de

equipos

Costo

s.t. ti ≥ ri

ti +

I conjunto de

tareas

= 1 ∀i ∈ I

Tiempo comienzo

ti

di tiempo máximo de

finalización

Asignación a una

unidad

pim duración de la

tarea i en el equipo m

pim ≤ max i {d i } − min i {ri } ∀m ∈ M

pim

m

Suma de tiempos

de tareas en una

unidad m

Cim costo de la tarea i

en el equipo m

ti tiempo de inicio de

la tarea i en un equipo

Asignación con otras restricciones

Dadas N tareas (i) and M equipos (m)

Tareas con tiempos fijos de proceso pim

Fi ={m | conjunto de equipos que pueden realizar la tarea i}

N ={ (i1,i2) las tareas i1 e i2 no se pueden realizar en el mismo equipo}

No hay tiempos de comienzo y finalización pero si duración de las tareas

¿Como asignar las tareas a los equipos para minimizar el tiempo total

de procesar todas ellas W?

Tiempo de proceso

Tarea 1

Tarea 2

.

Tarea N

Machine m

equipo m

Formulación MILP

y im

1 si se asigna la tarea i a la unidad m

=

0 en caso contrario

min W

Min Makespan

∑y

El makespan es

una cota superior

para cada equipo m

yim ,W

im

pim ≤ W

m∈M

i

∑y

im

=1

i∈I

m∈ Fi

yi1m + yi2 m ≤ 1

i1 ,i2 ∈ N

0 ≤ W ≤ Wmax

yim ∈ { 0 ,1 }, yim = 0 m ∉ Fi

Cada tarea i a un

equipo posible m

Asignaciones

prohibidas

I conjunto de

tareas

M Conjunto de

equipos

Fi conjunto de

equipos que

pueden

realizar la

tarea i

pim duración de la

tarea i en el equipo m

W makespan

Secuenciamiento en cada equipo

1 si la tarea i precede a la j en la unidad m

zij =

0 en caso contrario

y im

1 si se asigna la tarea i a la unidad m

=

0 en caso contrario

Si yim e y jm son ciertas ⇒ zij ó z ji son ciertas

zij y zji no pueden ser

ciertas simultáneamiente

1 ≥ z ij + z ji ≥ y im + y jm − 1 ∀i, j ∈ I, i > j, m ∈ M

Si zij =1 entonces t j ≥ ti + pim

t j ≥ ti +

∑p

m∈M

im

yim − M (1− zij ) ∀i, j ∈ I , i ≠ j

yim = {0,1}, zij = {0,1},

ti ≥ 0

Big-M Constraint

Resultados

Tarea 1

Tarea 2

Equipo 1

Tarea 3

Equipo 2

Tarea 4

Equipo 3

Tarea 5

Tarea 6

Asignación

MILP

CPLEX 6.5

(Grossmann)

Secuenciamiento

en la unidad

3 tasks, 2 units

0.04 sec

12 tasks, 3 units

926 sec

20 tasks, 5 units

18,000 sec

Dos problemas

Asignar

Asignaciones a equipos fijas

Añadir

restricciones

Secuenciar

Analizar la solución

Factible?

No

Si

Stop

Secuenciamiento cíclico

Birewar, Grossmann (1990)

M Etapas

(una unidad por etapa)

N

Batches

Dados N Batches (tareas) con tiempos de procesado pim

y tiempos muertos de cambio del producto i al j en la etapa m sijm

Encontrar la secuencia óptima que minimiza el tiempo de ciclo

Secuenciamiento cíclico en una

planta tipo flowshop (ZW)

Tiempo de ciclo 15h

U1

U2

U3

1

1

1

2

2

4

6

8

2

2

3

0

1

10

3

12

14

2

3

…

16 t (hr)

¿En que orden deben procesarse los lotes si tenemos N productos?

Dado su carácter cíclico, basta resolver el problema para el primer

ciclo

Un criterio puede ser escoger el orden para minimizar el tiempo de

ciclo.

Tiempo de ciclo (ZW)

sijm tiempo muerto entre los productos i y j en

la etapa m

Tiempo de ciclo 15h

U1

U2

U3

1

1

1

2

2

4

6

8

2

2

3

0

1

10

3

12

14

2

3

…

16 t (hr)

El tiempo de ciclo puede calcularse sobre la primera etapa

sumando los tiempos de proceso de todos los productos en esa

etapa y los tiempos muertos entre productos

N

N

i =1

i =1 j =1

N

CT = ∑ pi1 + ∑∑ sij1 yij

1 si el producto i va seguido del producto j

yij =

0 en caso contrario

Secuencia óptima en cada equipo

1 si el producto i va seguido del producto j

yij =

0 en caso contrario

N

N

i =1

i =1 j =1

N

min ∑ pi1 + ∑∑ sij1 yij

y

∑∑ y

sujeto a

N

∑y

i =1

ij

=1

ij

= 1 i = 1,..., N

N

∑y

j =1

sii1 = ∞

Para asegurar que no hay subsecuencias aisladas:

j = 1,..., N

i∈Q j∈Q

ij

≥ 1 ∀Q

Q ⊆ B, Q ≠ ∅

B = {1,2,..., N }

Para todo subconjunto Q de B

Sub-secuencias

Si no se imponen las

restricciones adicionales, las

restricciones de asignación

N

∑y

i =1

ij

=1

ij

= 1 i = 1,..., N

N

∑y

j =1

j = 1,..., N

pueden cumplirse,

pero con

subsecuencias

aisladas

3

1

2

∑∑ y

i∈Q j∈Q

Q ⊆ B,

4

ij

≥ 1 ∀Q

Q ≠ ∅ B = {1,2,..., N }

Figura Q = {1,2}, Q = {3,4}

Cálculo de tiempos muertos entre

productos

sijm tiempo muerto entre los productos i y j en

la etapa m

Tiempo de ciclo 15h

U1

U2

U3

1

1

1

2

2

4

6

8

2

2

3

0

1

10

3

12

14

2

3

16 t (hr)

Para determinar el tiempo de ciclo hay que calcular los tiempos

muertos sijm entre productos. Un posible algoritmo es:

T1 = pi1 + λij1

Tm = Tm −1 + p j ,m −1

m

m = 2,3,...M

d m = Tm − ∑ pik − λijm

k =1

m = 1,...M

δ = min d m

m

sijm = d m − δ

λijm Tiempo de limpieza entre

productos i,j en la etapa m

…

Visión ampliada de la planificación y el

secuenciamiento

Supply Chain

Acetylene

Acetaldehyde

Process 2

Acrylonitrile

Process 1

HCN

Process 3

Propylene

Phenol

Cumene

Process 4

Process 5

Cadena de suministro:

empresa, almacenes,

suministros,

distribución

Acetone

Material flow

Information flow

(Orders)

Plant

Plant

Warehouse

End

consumers

Distr.

Center

Retailer

Demand for

A

Demand for

B

Making of

A, B & C

Demands for

C

Caracterización del problema de

distribución

uk’k

upk’

Plant

xk’

Plant

Warehouse

yk’k

ukk’’

x

k

Distr.

Center

ykk’’

Material Flow

(A, B or C)

Information Flow

(Orders)

d

xk’’

Retailer

yk’’r

Customer

Variables:

Estados(x): Cantidad almacenada (inventory), I, Cantidad

de pedidos (orders), O

Control(u): Organización de la producción, velocidad de

cursado de pedidos a otro nivel de distribución

Salidas(y): Velocidad de producción

Perturbaciones(d): Velocidad de llegada de pedidos

Esquema del proceso de

distribución

Almacen

de planta

Planta

Centro de

Distribución

Control

law

Plant

I

Orders from

customers

Control

law

Control

law

O

Orders’

processing

rate

Comercio

O

O

O

Orders'

processing

rate

Orders'

processing

rate

Orders'

processing

rate

System

dynamics

I

System

dynamics

I

System

dynamics

Deliveries

to customers