1 “Los colores de la cerámica” Óxidos de metales que proporcionan

Anuncio

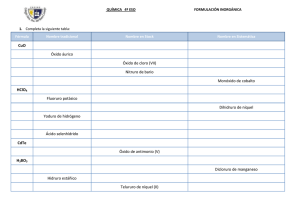

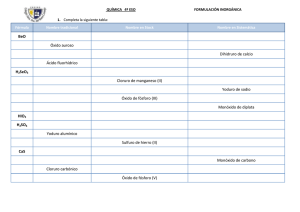

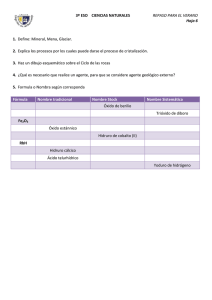

“Los colores de la cerámica” Óxidos de metales que proporcionan color y textura en el esmalte de la cerámica de alta temperatura. Resumen En este trabajo experimental se investigó el efecto que tienen diferentes mezclas de esmaltes aplicados sobre muestras de arcilla o barro y horneado a alta temperatura. El esmalte o barniz, les proporcionó a las muestras color, dureza y textura. Para ello se utilizaron diferentes mezclas de óxidos de metales. Entre ellos: el óxido de hierro, de cobalto, de cromo, de manganeso, cobre, zinc, titanio . La base del esmalte se construyó con feldespato, dióxido de silicio y carbonato de calcio en diferentes proporciones. Las piezas de arcilla se hornearon a 900ºC (baja temperatura) durante 4 horas. Después de la aplicación del esmalte se hornearon a 1315ºC (alta temperatura) durante 8 o 9 horas , en un Taller de Cerámica Experimental en Coyoacán. Todas las pesadas de los ingredientes se llevaron a cabo en el colegio y la elaboración y mezcla de los esmaltes en el taller experimental de cerámica. Objetivo: Observar la influencia que tiene el esmaltado de piezas de cerámica en el brillo, textura y color, con el uso de diferentes mezclas de esmaltes formados por: feldespato, sílice, carbonato de calcio que proporcionan la estructura y óxido de titanio, óxido de zinc, óxido de hierro III, óxido de manganeso, óxido de cromo, óxido de cobre y óxido de cobalto que proporcionan los colores, en diversas proporciones. Hipótesis: Los óxidos de ciertos metales producen colores en los esmaltes de la cerámica. Al calentarlos cambian de color en un ambiente de oxidación. Si se agrega óxido de hierro III (rojo) al esmalte, después del horneado se obtendrán colores cafés, ya que se produce una reacción de oxidación. De igual forma el color de todos los esmaltes cambiará después del horneado. 1 Problema: Lograr obtener diferentes colores y texturas en la aplicación de esmaltes sobre piezas de cerámica con mezclas variadas de feldespato, sílice, carbonato de calcio y óxidos de diferentes metales en distintas proporciones. Introducción: Los barros forman un grupo de materiales únicos. Estos difieren de otros materiales por su comportamiento al asociarlos con agua. Desenvuelven una plasticidad y pueden ser moldeados a una gran variedad de formas diferentes. Cuando se secan, se encogen y se desarrollan su dureza y resistencia. Los químicos definen el barro como un aluminosilicato hidratado; el barro son rocas finamente deshechas por medio de pulverización que tienen plasticidad al estar mojadas y son muy duras al secarse o se pueden convertir en un estilo de roca permanente al ser quemadas. La plasticidad es la propiedad que permite que el barro se pueda hacer de diferentes formas. Permite que el material sea deformado al aplicar presión y se quede con la forma deseada al quitar dicha presión. Por lo pequeño de las partículas que conforman el barro hay muchas composiciones diferentes pero que son muy similares en apariencia, de hecho, no son posibles de detectar las diferencias a simple vista. Prácticamente cualquier tipo de barro puede ser utilizado para hacer cerámica. La cerámica es cualquier objeto hecho con arcilla que ha sido secada y horneada a altas temperaturas. Esto genera una reacción cristalina entre las partículas de la arcilla, como es el caso del dióxido de silicio o sílice. El sílice (SiO2), es un constituyente de las rocas ígneas y no se altera con el intemperismo del suelo. Provoca en el barro encogimiento en la cocción, dureza y propiedades refractarias. Estas, son las que le brindan estabilidad química y resistencia mecánica a altas temperaturas (en general superior a 1400ºC). El sílice funde a muy altas temperaturas, generalmente a 1700 ºC, por lo que es necesario agregar otras sustancias, denominadas fundentes que disminuyan el punto de fusión, como los feldespatos, con lo que se reducen los costos de producción. Al calentar los feldespatos a temperaturas elevadas se convierten en un material viscoso, que al enfriarse forman cristales, por sí mismos o junto con otras sustancias, como la sílice. (Rado, 1988). 2 Los feldespatos más ampliamente utilizados son el de potasio K2O.Al2O3.6SiO2 y el de sodio Na2O.Al2O3.6SiO2 Otro material que es agregado como fundente es el carbonato de calcio (CaCO3), que con el calor se descompone en óxido de calcio (CaO). El vidrio resultante tiene una menor temperatura de vitrificación. Una pieza de cerámica se puede recubrir con un barniz o esmalte. El esmaltado o barnizado, es el proceso de cubrir el cuerpo de una pieza cocida de cerámica con una fina capa cristalina. Esto hace que la alfarería sea más agradable al tacto y a la vista, la provee de un revestimiento impermeable, que hace los objetos más higiénicos, más resistentes a sustancias químicas, y en muchos casos, mecánicamente más fuertes. El proceso se logra al aplicar una suspensión de esmalte finamente triturado, se seca y cuece. En el horno se desarrolla el estado vítreo. (Rado, 1988) Al combinar el barro o arcilla (el cuerpo) con el esmalte, puede existir expansión térmica o dilatación. Para obtener el “ajuste” óptimo, el cuerpo y el barniz deberían tener expansiones térmicas idénticas. Pero no es así. Prácticamente en todos los tipos de cerámica el barniz o esmalte se dilata o extiende menos que el cuerpo. Pero si el barniz se expandiera más que el cuerpo, durante el enfriado éste se cuartearía o craquelearía. (Rado, 1988). Es importante determinar si el barniz se expande al calentarse y se contrae al enfriarse. La expansión térmica del esmalte depende de su composición. El sílice puro tiene un coeficiente de expansión pequeño, pero si se le agregan fundentes como el CaO o MgO se incrementa la expansión. Esto se debe a que se introduce más oxígeno a la estructura cristalina del dióxido de silicio y se rompe su estructura tetrahédrica, se debilita la estructura y se expande. Como regla general entre más oxígeno se introduzca la expansión será mayor. Si el esmalte tiene un mayor ritmo de expansión que el cuerpo (el barro), el esmalte da una apariencia de craquelado, al enfriarse el esmalte se contrae mucho más que el barro y se craquela la superficie. Para prevenir el craquelado se adiciona más sílice al esmalte, ya que éste se derrite al vidrio y tiene una expansión baja. Una baja proporción de sílice en el barniz provoca disminución del brillo. La opacidad en vidrios o barnices es obtenida por introducción de cristales finos insolubles en el barniz, de distinto índice de refracción. La opacidad es 3 mayor cuanto más sea interrumpido el camino de la luz por cristales extraños. El óxido de titanio (TiO2) se utiliza con este fin. Antes de la aplicación del barniz, los objetos cocidos se encuentran en estado de biscuit, éstos se limpian para quitarles el polvo y se sumergen en el esmalte o barniz. Los esmaltes mates se obtienen debido a la formación de cristales pequeños y uniformemente dispersos, lo que le da a la superficie una apariencia suave y aterciopelada. Los barnices mates son siempre opacos ya que los cristales rompen los rayos de luz. Los óxidos de metal pueden ser utilizados en cerámica para dar color a los cuerpos de arcilla, esmaltes. Cuando se apliquen en o sobre un esmalte, el color de óxido puede cambiar radicalmente, dependiendo de la base de esmalte y la temperatura de cocción. Los óxidos de ciertos metales se introducen al esmalte con el objetivo de proporcionar colores y texturas: Óxido de cromo III (Cr2O3): El cromo generalmente produce un color verde obscuro. Su punto de fusión es de 2,435ºC. Hace más duro el fundido del esmalte. (Rado, 1988) Óxido de Cobalto: El cobalto es uno de los óxidos más fuertes, incluso con una cantidad pequeña del 0.5% te puede dar azul fuerte, cantidades alrededor del 1% producen colores azules-negro. El 2% es la máxima cantidad de cobalto que se debe utilizar.(Rado, 1988) Oxido de hierro: El hierro es de los óxidos más utilizados en la cerámica. Los colores van desde un tono arena, hasta marrones oxidados, amarillos cálidos y grises claros. Los óxidos de hierro son muy susceptibles a reacciones de óxido reducción. El Fe2O3 no reduce las propiedades refractarias de la arcilla, el Fe2O3FeO en combinación con el sílice empieza una formación de vidrio a temperaturas de 1455ºC, pero si ocurre una reducción y se produce más FeO, la formación del vidrio puede empezar a 1180ºC. El Fe2O3 es rojo. El FeO es negro y forma compuestos con los silicatos y los alumino-silicatos que funden a 1100ºC. 4 FeO + O2 2 Fe2O3 El exceso de oxígeno mantiene al óxido de hierro en el estado Fe2O3, color rojo.(Rado, 1988) 4 Fe2O3 + CO 2 FeO + CO2 La reducción del óxido de hierro III a óxido de hierro II ocurre en un horno con atmósfera reductora, con CO (monóxido de carbono) y se producen colores negros.. Óxido de cobre I: Cu2O. El cobre es un óxido dinámico con colores que van del turquesas y verdes, en ambientes ricos en oxígeno, a rojos cuando se encuentran en un ambiente de reducción. (Rado, 1988) Óxido de zinc: ZnO, punto de fusión: 1975ºC. No tiene color por sí mismo, pero afecta el color de otros compuestos. Proporciona ciertos destellos blancos. (Rado, 1988) Óxido de titanio: TiO2. Punto de fusión: 1840ºC. Es ampliamente usado en esmaltes para provocar opacidad y en pinturas blancas como un pigmento blanco. (Rado, 1988) Óxido de manganeso: MnO2. Brinda un efecto de color café. (Rado, 1988) Tipos de esmaltes Crear esmaltes propios permite hacer una mayor experimentación con los materiales y te da la posibilidad de tener una mayor gama de colores y utilizar es que más te guste. A diferencia de la pintura o de otros materiales, el verdadero color del esmalte no se revela hasta que haya sido sometido a un calor intenso. Esto subraya la importancia de las pruebas de esmalte, para conocer con certeza el color. Para realizar la pesada de los esmaltes es indispensable tener una balanza digital precisa, para no equivocarse en la medida, se necesita una buena práctica de trabajo y una buena organización. Una vez realizada la mezcla de los esmaltes se debe de hacer una masa con un poco de agua, se debe de revolver bien para que no queden grumos. Después de finalizar la mezcla se debe de aplicar el esmalte a la pieza de cerámica que se desea esmaltar. Para terminar se debe de calentar la pieza de cerámica para que el esmalte se fije. Materiales: Feldespato, sílice, carbonato de calcio, óxido de titanio, óxido de zinc, óxido de hierro III, óxido de manganeso, óxido de cromo III, óxido de cobre y óxido de cobalto. 5 Desarrollo: investigación experimental. El trabajo esta estructurado de la siguiente manera: como apoyo visual se unió el método trabajado con los resultados (fotografías) y el análisis de resultados. Se trabajó la arcilla y se moldeó para obtener diferentes piezas de barro cocido para la aplicación del esmalte. La arcilla o biscuit se horneó a 900ºC durante 4 horas. Posteriormente se llevaron a cabo múltiples mezclas en diferentes proporciones de Feldespato, sílice y carbonato de calcio, que fueron la base del esmalte. Se pesaron todos los ingredientes de los esmaltes. Se les adicionó suficiente agua para hacer una mezcla de consistencia tipo atole, se introdujo la pieza de barro cocida por inmersión y se horneó la pieza a alta temperatura 1315ºC durante 8 a 9 horas. Se realizaron tres etapas diferentes de pruebas de esmaltado: En la primera, se fabricaron 66 esmaltes diferentes con las siguientes proporciones de Feldespato: Sílice: Carbonato de calcio: Núme- Feldespato Sílice Carbonato 17 75 20 5 ro de de calcio 18 75 15 10 (g) 19 75 10 15 (g) (g) muestra 1 100 0 0 20 75 5 20 2 95 5 0 21 75 0 25 3 95 0 5 22 70 30 0 4 90 10 0 23 70 25 5 5 90 5 5 24 70 20 10 6 90 0 10 25 70 15 15 7 85 15 0 26 70 10 20 8 85 10 5 27 70 5 25 9 85 5 10 28 70 0 30 10 85 0 15 29 65 35 0 11 80 20 0 30 65 30 5 12 80 15 5 31 65 25 10 13 80 10 10 32 65 20 15 14 80 5 15 33 65 15 20 15 80 0 20 34 65 10 25 16 75 25 0 35 65 5 30 6 36 65 0 35 52 55 15 30 37 60 40 0 53 55 10 35 38 60 35 5 54 55 5 40 39 60 30 10 55 55 0 45 40 60 25 15 56 50 50 0 41 60 20 20 57 50 45 5 42 60 15 25 58 50 40 10 43 60 10 30 59 50 35 15 44 60 5 35 60 50 30 20 45 60 0 40 61 50 25 25 46 55 45 0 62 50 20 30 47 55 40 5 63 50 15 35 48 55 35 10 64 50 10 40 49 55 30 15 65 50 5 45 50 55 25 20 66 50 0 50 51 55 20 25 Los resultados se muestran en la siguiente fotografía: Para todos los casos el feldespato fue el componente mayoritario. En la muestra de 100% feldespato el esmalte fue brillante, liso y transparente. Cuando se adicionaba una gran cantidad de carbonato de calcio el material se craqueló. Segunda etapa de esmaltado: 7 Del resultado anterior se seleccionaron 5 mezclas para continuar el trabajo: 18, 25, 30, 42 y 54. A éstas se les agregó diferentes cantidades de óxido de zinc y de titanio para observar el efecto en el color, textura y matiz. Carbonato Óxido de Óxido de 18 Feldespato Sílice de calcio zinc titanio A 75 15 10 5 0 B 75 15 10 0 5 C 75 15 10 5 5 D 75 15 10 10 0 E 75 15 10 0 10 F 75 15 10 10 10 G 75 15 10 10 5 H 75 15 10 5 10 Carbonato Óxido de Óxido de 25 Feldespato Sílice de calcio zinc titanio A 70 15 15 5 0 B 70 15 15 0 5 C 70 15 15 5 5 D 70 15 15 10 0 E 70 15 15 0 10 F 70 15 15 10 10 G 70 15 15 10 5 H 70 15 15 5 10 30 Feldespato Sílice Carbonato Óxido de Óxido de de calcio zinc titanio A 65 30 5 5 0 B 65 30 5 0 5 C 65 30 5 5 5 D 65 30 5 10 0 E 65 30 5 0 10 F 65 30 5 10 10 G 65 30 5 10 5 H 65 30 5 5 10 8 Carbonato Óxido de Óxido de 42 Feldespato Sílice de calcio zinc titanio A 60 15 25 5 0 B 60 15 25 0 5 C 60 15 25 5 5 D 60 15 25 10 0 E 60 15 25 0 10 F 60 15 25 10 10 G 60 15 25 10 5 H 60 15 25 5 10 Óxido 54 Feldespato Sílice Carbonato Óxido de de calcio titanio de zinc A 55 5 40 5 0 B 55 5 40 0 5 C 55 5 40 5 5 D 55 5 40 10 0 E 55 5 40 0 10 F 55 5 40 10 10 G 55 5 40 10 5 H 55 5 40 5 10 Los resultados se muestran a continuación: 9 Se puede observar que en grandes concentraciones, el óxido de zinc y titanio juntos, le proporcionan un color azul al esmalte. También se observa el fenómeno de la refracción y cierta opacidad que proporcionan ambos óxidos. Tercera etapa: De las muestras anteriores se seleccionaron 5. Con estas muestras se prepararon esmaltes y se introdujeron óxidos de diferentes elementos en diferentes proporciones. Las proporciones se muestran a continuación: 10 18F Feldes SiO2 CaCO3 ZnO TiO FeO MnO Cr2O3 Cu2O CoO -pato (g) (g) (g) (g) (g) (g) (g) (g) (g) 15 10 10 10 2 2 1 1 0.25 (1) (5) (9) (13) (17) 4 4 3 3 0.5 (2) (6) (10) (14) (18) 6 6 5 5 0.75 (3) (7) (11) (15) (19) 8 8 7 7 1.0 (4) (8) (12) (16) (20) (g) 18 75 F 18 75 15 10 10 10 F 18 75 15 10 10 10 F 18 75 15 10 10 F 10 Los resultados fueron los siguientes: 11 En las muestras 1, 2, 3 y 4, se puede observar que conforme aumenta el óxido de hierro la textura se hace más rugosa y pasa de verde claro a café, se oscurecen los colores. En las muestras 5,6,7 y 8 con óxido de manganeso se obtuvieron colores de tono café que oscurecieron conforma aumentó la concentración del óxido. El manganeso, en las muestras 9 a 12, coloreó el esmalte de café verdoso. Las muestras 13 a 16, presentaron una hermosa coloración verde azulada con refracción y destellos brillantes. Las muestras de cobalto resultaron de color azul claro y verdes. Se puede notar la influencia en toda esta serie de la presencia de altas concentraciones de óxido de zinc y titanio que matizaron y cambiaron los colores originales que los óxidos de hierro, manganeso, cromo, cobre y cobalto hubieran presentado en caso de encontrarse solos. Feldes- SiO2 CaCO3 ZnO TiO FeO MnO Cr2O3 Cu2O CoO 30F pato (g) (g) (g) (g) (g) (g) (g) (g) (g) (g) 30 30 5 10 10 2 2 1 1 0.25 (21) (25) (29) (33) (37) 4 4 3 3 0.5 (22) (26) (30) (34) (38) 6 6 5 5 0.75 (23) (27) (31) (35) (39) 8 8 7 7 1.0 (24) (28) (32) (36) (40) 65 F 30 65 30 5 10 10 F 30 65 30 5 10 10 F 30 F 65 30 5 10 10 12 La textura de las muestras 21 a 24 fue rugosa y áspera y lo colores variaron de azul a verde y café. Estas muestras contenían más dióxido de silicio que las anteriores y en general presentaron una textura áspera. Feldes- SiO2 CaCO3 ZnO TiO FeO MnO Cr2O3 Cu2O CoO 25H pato (g) (g) (g) (g) (g) (g) (g) (g) (g) (g) 25 70 15 15 5 10 2 2 1 1 0.25 (41) (45) (49) (53) (57) 4 4 3 3 0.5 (42) (46) (50) (54) (58) 6 6 5 5 0.75 (43) (47) (51) (55) (59) 8 8 7 7 1.0 (44) (48) (52) (56) (60) H 25 70 15 15 5 10 H 25 70 15 15 5 10 H 25 H 70 15 15 5 10 13 En general las muestras de la 41 a la 60 tuvieron un alto contenido de feldespato lo que les proporcionó una textura lisa y suave. El óxido de zinc impartió cierta opacidad en general a todas las muestras. Una vez más las muestras con óxido de hierro presentaron una textura áspera y colores que variaron de naranja a café y verde. En las muestras de manganeso hubo un efecto de opacidad blanca impartido por el titanio. El cromo presentó coloraciones verdosas con toque de café en su mayoría. La muestras con cobre presentaron un color verde brillante con ciertos cristales de óxido de zinc y titanio. Las muestras de cobalto presentaron color azul. 14 Feldes- SiO2 CaCO3 ZnO TiO FeO MnO Cr2O3 Cu2O CoO 30D pato (g) (g) (g) (g) (g) (g) (g) (g) (g) (g) 30 65 30 5 10 0 2 2 1 1 0.25 (61) (65) (69) (73) (77) 4 4 3 3 0.5 (62) (66) (70) (74) (78) 6 6 5 5 0.75 (63) (67) (71) (75) (79) 8 8 7 7 1.0 (64) (68) (72) (76) (80) D 30 65 30 5 10 0 D 30 65 30 5 10 0 D 30 D 65 30 5 10 0 15 Feldes- SiO2 CaCO3 ZnO TiO FeO MnO Cr2O3 Cu2O CoO 42D pato (g) (g) (g) (g) (g) (g) (g) (g) (g) (g) 42 60 15 25 10 0 2 2 1 1 0.25 (81) (85) (89) (93) (97) 4 4 3 3 0.5 (82) (86) (90) (94) (98) 6 6 5 5 0.75 (83) (87) (91) (95) (99) 8 8 7 7 1.0 (84) (88) (92) (96) (100) D 42 60 15 25 10 0 D 42 60 15 25 10 0 D 42 D 60 15 25 10 0 16 En estas últimas dos series, al no haber presencia de óxido de titanio los colores de los esmaltes se presentaron en forma más pura. Se pudo apreciar de forma muy clara como el cambio de concentración de los óxidos, de menor a mayor, que se reflejó directamente en la intensidad de los colores. Los menos concentrados más claros y los más concentrados, más intensos. Conclusiones: El óxido de hierro que presenta un color rojo sin hornear, cambia a café en todas las muestras después del horneado. En las muestras sin óxido de titanio se producen colores más puros ya que cuando hay éste óxido produce junto con el hierro colores coloraciones verdosas cuando la capa es gruesa y naranja ciando la capa es fina, además de los cafés, pero con cierta opacidad. El óxido de zinc en combinación con el cobalto tiene colores más azules puros que cuando se presenta en la mezcla óxido de titanio. Con éste cambia el tono de azul oscuro a claro y con opacidades. El óxido de titanio tiene un efecto de mayor opacidad que el óxido de zinc. El óxido de manganeso brinda un color café marrón claro y al aumentar la concentración aumenta la intensidad del color. El óxido de cobre genera coloraciones verdes y azules. El cobre reacciona con el titanio para formar unos colores verdes muy interesantes. A veces se transforma en beige. Se forma un compuesto llamado titanato de cobre y calcio: CaCu3Ti4O12. Este mineral puede aparecer como ciertas sombras más oscuras debido a la refracción de la luz a través de los cristales. El óxido de cromo brinda una coloración verde clara, pero al combinarse con TiO y Zn O da color café claro. Cuando se encuentra TiO se genera opacidad: muestras del 1 al 60. En las muestras con cobre y cobalto se froman cristales grandes que refractan la luz: muestras13-20; 33-40; 53 a60; 73-80; 93-100. Alto contenido carbonato de calcio genera el craquelado, ya tiene menor expansión térmica que el cuerpo. Del 60 al 100 son más brillantes, más transparentes y no tienes cristales pequeños que difracten la luz. En general todos los compuestos con cobalto son azules, que varía la intensidad según la concentración. 17 El óxido de hierro originó texturas rugosas y opacas. Los compuestos sin óxido de titanio respetan los colores originales de los óxidos: 60 al 100. El zinc en las muestras originales 18 y 30 proporcionan un color azul que provocan cambio en todos los colores de la serie. Bibliografía: • Fernández Chiti Jorge. “Diagnóstico de materiales cerámicos”. Ed. Condorhuasi. Argentina. 1986. • Lawrence. W.G. “Ceramic science for the potter”. Ed. Chilton book company. Canadá. 1972. • Rado Paul. “Introducción a la Tecnología de la cerámica”. Ed. Omega. Barcelona, España. 1988. • Shimbo Fara. “Chemistry for the cristalliery. Ed. Fara Shimbo. 2013. • Taylor Louisa. “The ceramics bible”. Ed. Chronicle books. U.S.A. 2011. Referencias digitales: http://www.brianharperstudio.com/claybucket/cadaily-color.pdf (consultado el 17/07/13) 18