Aceros revestidos de una aleación cinc

Anuncio

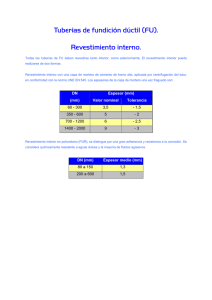

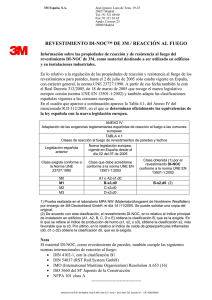

Automotive Worldwide Aceros revestidos de una aleación cinchierro Galvannealed Extracto del catálogo de productos -edición para Europa Advertencia: los datos presentes pueden cambiar. Les invitamos a que se pongan en contacto con nuestros equipos comerciales para obtener para un pedido concreto la respuesta a sus necesidades. Para cualquier otra información complementaria, pueden escribirnos a la dirección: [email protected] Para cualquier otra información complementaria, pueden escribirnos a la dirección: [email protected] Aceros revestidos de una aleación cinc-hierro Galvannealed Revestimientos cincados y revestimientos orgánicos delgados Aplicaciones Su capacidad para proteger de la corrosión y la calidad de su superficie convierten el Galvannealed en un revestimiento aconsejado para numerosas aplicaciones en la industria del automóvil, tanto en piezas visibles como en piezas no visibles. La presencia del hierro en el revestimiento le confiere una aptitud particular para la soldadura por puntos, lo que lleva a preconizar especialmente el Galvannealed cuando las condiciones de ensamblaje resultan problemáticas con otros revestimientos. Características técnicas Aspecto de superficie La calidad de superficie del Galvannealed permite obtener en condiciones industriales un nivel de aspecto de pintura sobre piezas conforme con las exigencias más severas de los fabricantes para las partes visibles de la carrocería. Dureza Por la presencia de hierro, el revestimiento Galvannealed es un revestimiento duro. Esta dureza puede variar según las proporciones de las diferentes fases de aleación, proporciones que dependen del control del proceso. Esta dureza puede suponer un riesgo de pulverización en estampaciones severas, especialmente en caso de cargas de revestimiento ® elevadas. Por esta razón, recomendamos espesores de revestimiento menores que en el caso de Extragal . Asimismo, la dureza del revestimiento supone un deterioro del valor del coeficiente de Lankford r, medido en el ensayo de tracción sobre probeta, lo que muestra una menor aptitud para la estampación profunda. Morfología Aspecto de superficie del revestimiento Galvannealed (microscopio electrónico de barrido Aspecto de un corte de revestimiento Galvannealed Espesor del revestimiento A falta de otras especificaciones, los espesores de revestimiento Galvannealed (por cara, medido en 1 punto) que se ofrecen en productos estándar son los siguientes: 2 A falta de otras especificaciones, los espesores de revestimiento Galvannealed (por cara, medido en 1 punto) que se ofrecen en productos estándar son los siguientes: Mínimo µm g/m² 4,2 30 5,6 40 Referencia (o norma más cercana) ZF90 ZF100 Máximo µm g/m² 7,7 55 9,1 65 No obstante, pueden estudiarse otras posibilidades. Puede consultarnos para la realización de revestimientos de distintos espesores. Proceso de revestimiento El revestimiento Galvannealed se obtiene mediante galvanizado en caliente (paso de la banda de acero por un baño de cinc líquido) sobre un sustrato que se puede elegir entre la mayor parte de nuestros aceros laminados en frío. Tras el paso por el baño de cinc, la banda de acero sufre un tratamiento térmico que provoca la difusión del hierro procedente del sustrato en el cinc del revestimiento. De esta forma, se crea una aleación cinc/hierro, que contiene aproximadamente un 10% de hierro, que constituye el revestimiento Galvannealed. Consulte la disponibilidad en cada ficha de producto. Esquema sinóptico típico de una línea de galvanizado en configuración Galvannealed Consejos de utilización y de aplicación Corrosión El revestimiento Galvannealed ofrece una excelente protección contra la corrosión, incluso en caso de sufrir daños (choque, rayado, impacto de gravilla), gracias al comportamiento electroquímico del binomio hierro/cinc (efecto de ánodo de sacrificio). En caso de daños, la presencia de hierro en el revestimiento da a los productos de corrosión del Galvannealed un color rojo, que no hay que interpretar como un signo de corrosión del sustrato. Estampación El revestimiento Galvannealed tiene un bajo coeficiente de rozamiento, lo que facilita el flujo del metal entre la matriz y el punzón. El coeficiente de rozamiento puede variar significativamente según las modalidades de lubricación (tipo y cantidad de lubricante o prelubricante). No obstante, la mayor dureza de este revestimiento (debida a la presencia del hierro) puede hacer su uso más delicado para estampación profunda (riesgo de pulverización, disminución del valor de r). Observación: El tratamiento térmico aplicado en el proceso de difusión del hierro ofrece numerosas posibilidades de modificar las características del producto final, en particular el efecto de pulverización. Le recomendamos que se ponga en contacto con nuestro servicio técnico con el fin de precisar los parámetros exactos del revestimiento. Soldabilidad La dureza y el punto de fusión de este revestimiento lo convierten en un producto de una soldabilidad cercana al de una chapa sin revestir, en particular con una excelente vida útil de los electrodos. Ejemplo según la norma ISO 18278-2: Acero ArcelorMittal 04 Galvannealed 45/45 de grosor 0,7 mm: rango de soldabilidad de 8,6 a 9,6 kA y vida útil de los electrodos de 1200 puntos sin cepillado. Unión adhesiva El revestimiento Galvannealed ofrece un buen comportamiento en pegado: buena adhesión al revestimiento, buena adhesión del revestimiento al metal, cohesión del revestimiento. La naturaleza del adhesivo, las condiciones de ensamblaje y la naturaleza del aceite de protección o los posibles tratamientos químicos son los parámetros que más pueden influir en la calidad de la unión adhesiva. Tratamiento de superficie El Galvannealed puede ser fosfatado y pintado por el usuario con los procedimientos actuales. Puede resultar necesario adaptar los parámetros del proceso de cataforesis, para evitar los problemas de craterización a los que puede dar lugar la especial microtextura de este revestimiento. ArcelorMittal puede ofrecer a los clientes toda la asistencia técnica necesaria para resolver este tipo de problema. © ArcelorMittal | Actualización: 23-09-2015 3