control_1

Anuncio

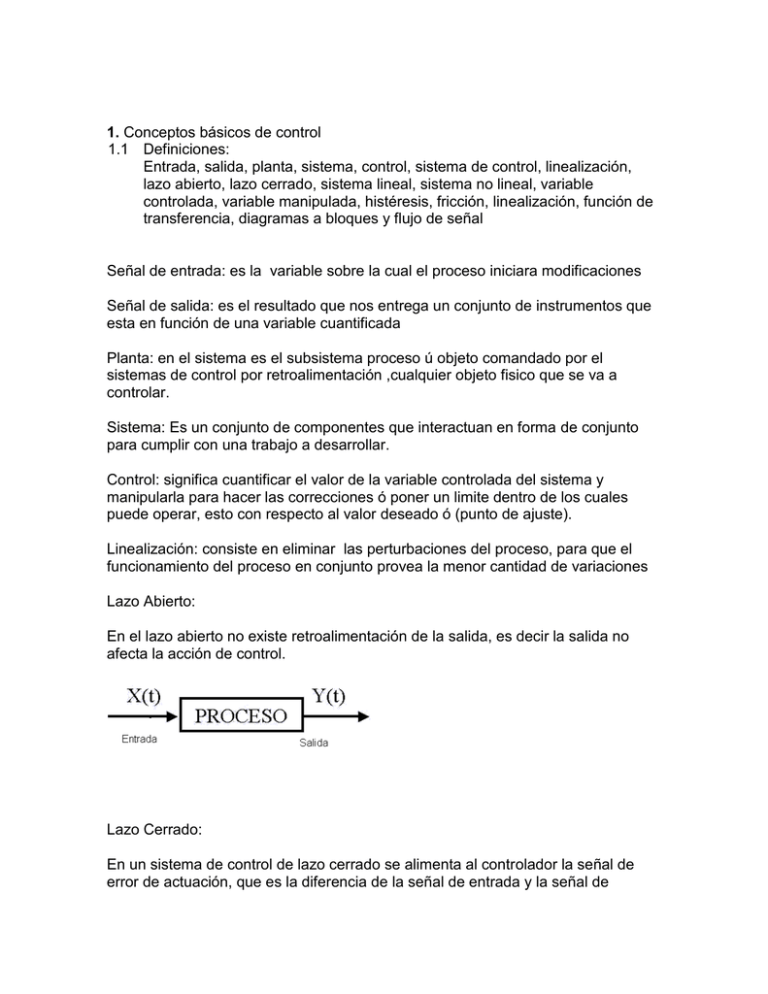

1. Conceptos básicos de control 1.1 Definiciones: Entrada, salida, planta, sistema, control, sistema de control, linealización, lazo abierto, lazo cerrado, sistema lineal, sistema no lineal, variable controlada, variable manipulada, histéresis, fricción, linealización, función de transferencia, diagramas a bloques y flujo de señal Señal de entrada: es la variable sobre la cual el proceso iniciara modificaciones Señal de salida: es el resultado que nos entrega un conjunto de instrumentos que esta en función de una variable cuantificada Planta: en el sistema es el subsistema proceso ú objeto comandado por el sistemas de control por retroalimentación ,cualquier objeto fisico que se va a controlar. Sistema: Es un conjunto de componentes que interactuan en forma de conjunto para cumplir con una trabajo a desarrollar. Control: significa cuantificar el valor de la variable controlada del sistema y manipularla para hacer las correcciones ó poner un limite dentro de los cuales puede operar, esto con respecto al valor deseado ó (punto de ajuste). Linealización: consiste en eliminar las perturbaciones del proceso, para que el funcionamiento del proceso en conjunto provea la menor cantidad de variaciones Lazo Abierto: En el lazo abierto no existe retroalimentación de la salida, es decir la salida no afecta la acción de control. Lazo Cerrado: En un sistema de control de lazo cerrado se alimenta al controlador la señal de error de actuación, que es la diferencia de la señal de entrada y la señal de retroalimentación (que puede ser la señal de salida misma o una función de la señal de salida y sus derivadas y/o integrales), a fin de recudir el error y llevar la salida del sistema a un valor conveniente. Variable controlada: Cantidad o condición que es medida y controlada Variable manipulada: cantidad o condición que se varía por el controlador automático de manera que afecte el valor de la variable controlada 2. Modelados matemáticos de sistemas físicos 2.1 Eléctricos Para el sistema eléctrico existe tres componentes básicos Bobina Resistor Capacitor Las leyes que gobiernan los circuitos eléctricos son las leyes de corrientes y voltaje de Kirchhoff. La ley de corrientes de Kirchoff (la ley de nodos) plantea que la suma algebraica de todas las corrientes que entran y salen de un nodo es cero. (esta ley también puede plantearse del modo siguiente: la suma de las corrientes que entran a un nodo es igual a ala suma de las corriente que salen del mismo). La ley de vltajes de Kirchoff (la ley de mallas) establece que en cualquier instante determinado la suma algebraica de los voltajes alrededor de cualquier malla en un cirucito eléctrico es cero. (esta ley también se plantea del modo siguiente: la suma de las cáidas de voltaje es igual a la suma de las elevaciones de voltaje alrededor de una malla). Un modelo matemático de un circuito eléctrico se obtiene aplicando una o ambas leyes de Kirchoff. 2.2 Mecánicos: traslación y rotación SISTEMAS MECÁNICOS DE TRASLACIÓN. RESORTE: En un sistema mecánico de traslación esta representado por la letra K, y el desplazamiento esta representado por la letra X. Fuerza es proporcional al Desplazamiento (F X) F = KX (resorte por desplazamiento) * cuando ambos extremos son móviles, de donde o por tanto, F = (X1 – X2). AMORTIGUADOR: Esta representado por la letra B. FV V = Velocidad. F = BV B = Coeficiente de amortiguamiento. F = BDX D = Diferencial (derivada). *F = BD(X1 – X2) F = Fuerza * cuando ambos extremos son móviles. MASA: Esta representado por la letra M. X = X1 = X2 a = Aceleración. F=Ma M = Masa. F = MDV D = Diferencial (derivada). F = MD2X X = Desplazamiento. F = Fuerza. SISTEMAS MECÁNICOS DE ROTACIÓN RESORTE: = Desplazamiento angular. Torque = K Cuando son móviles: T = K(1 - 2) AMORTIGUADOR: T = B = Velocidad angular T = BD Cuando son móviles: T = BD(1 - 2) MASA: T = J = 1 = 2 T = JD T = JD2 = Aceleración angular. J = Masa. 2.3 Hidráulicos 2.4 Neumáticos En un sistema neumático interviene primordialmente una resistencia y capacitancia, muchos procesos industriales y controladores neumáticos incluyen el flujo de un gas, que puede ser aire, en recipientes a presión conectados a través de tuberías Considere el sistema de la figura El flujo de gas a través de la restricción es una función de la diferencia de presión del gas Pi-Po. Tal sistema de presión se caracteriza en términos de una resistencia y una capacitancia. La resistencia de flujo de gas R se define del modo siguiente: camibo en la diferenciade preisóndel gas, lb f / pie2 R cambioen el flujo del gas, lb/seg o bien: d( P ) R dq en donde d(ΔP) es un cambio pequeño en la diferencia de presión del gas y dq es un cambio pequeño en el flujo del gas. El cálculo del valor de la resistencia de flujo del gas R puede tomar mucho tiempo. Sin embargo, experimentalmente se determina con facilidad a partir de una gráfica de la diferencia de presión contra flujo, calculando la pendiente de la curva en una condición de operación determinada camibo en la diferenciade preisóndel gas, lb C cam bioen el flujo del gas, lb/seg 2 o bien dm d C V dp dp en donde c = capacitancia, lb-pie²/lbf m = masa del gas en el recipiente, lb p = presión del gas, lbf/pie² v= volumen del recipiente, pie³ = densidad, lb/pie³ Comparación entre sistemas neumáticos y sistemas hidráulicos. El fluido que suele encontrarse en los sistemas neumáticos es el aire; en los sistemas hidráulicos es el aceite y son principalmente las propiedades distintas de los fluidos incorporados las que caracterizan las diferencias entre estos dos sistemas. A continuación se listan estas diferencias: 1. El aire y los gases son comprimibles, en tanto que el aceite no lo es. 2. El aire carece de la propiedad lubricante y siempre contiene vapor de agua. El aceite funciona como un fluido hidráulico al igual que como lubricante. 3. La presión de operación normal de los sistemas neumáticos es mucho más baja que la de los sistemas hidráulicos. 4. Las potencias de salida de los sistemas neumáticos son considerablemente menores que las de los sistemas hidráulicos. 5. La precisión de los actuadores neumáticos es deficiente a bajas velocidades, en tanto que la precisión de los actuadores hidráulicos es satisfactoria en todas las velocidades. 6. En los sistemas neumáticos, se permite un cierto grado de escurrimiento externo, pero debe evitarse el escurrimiento interno debido a que la diferencia de presión efectiva es muy pequeña. En los sistemas hidráulicos se permite un cierto grado de escurrimiento interno, pero debe evitarse el escurrimiento externo. En los sistemas neumáticos no se requiere de tubos de recuperación cuando se usa aire, en tanto que siempre se necesitan en los sistemas hidráulicos. 8. La temperatura de operación normal de los sistemas neumáticos es de 5 a 60°C (41 a 140 °F). Sin embargo, el sistema neumático opera en el rango de O a 200 °C (32 a 392 °F). Los sistemas neumáticos son insensibles a los cambios de temperatura, a diferencia de los sistemas hidráulicos, en los cuales la fricción de los fluidos provocada por la viscosidad depende en gran parte de la temperatura. La temperatura de operación normal de los sistemas hidráulicos es de 20 a 70°C (68 a 158°F). 9. Los sistemas neumáticos no corren el riesgo de incendiarse o explotar, al contrario de los sistemas hidráulicos. 2.5 Función de transferencia y Analogías 3. Análisis de respuesta en el tiempo 3.1 Definiciones: Respuesta transitoria, respuesta estacionaria, señales de entrada (impulso unitario, escalón unitario, rampa unitaria) Repuesta transitoria y respuesta en estado estable(estacionaria): La respuesta en el tiempo de un sistema de control consta de dos partes: la respuesta transitoria y la respuesta en estado estable. Por respuesta transitoria nos referimos a la que va del estado inicial al estado final. Por respuesta en estado estable, nos referimos a la manera en la cual se comporta la salida del sistema conforme t tiene a infinito Función impulso: La función impulso es más un concepto matemático que una función. Tiene las siguientes propiedades La función es cero para cualquier valor de t, excepto cero. Cuando la t es cero el valor de la función es infinito Función Delta La función impulso posee algunas propiedades que pueden resultar útiles. También es importante para posteriores desarrollos la propiedad de desplazamiento o corrimiento. Ud. debiera ser capaz de convencerse a sí mismo de esta propiedad. Función Escalón Unitario La función escalón unitario se define como la integral de la función impulso desde el infinito negativo hasta el tiempo t. Conceptualmente, la integral de la función impulso es 0 si el tiempo t es menor que 0, y 1 si el tiempo t es mayor que cero. Así es como se define exactamente el escalón unitario. El valor de la función en t=0, es indefinido. Otros textos lo pueden definir como 1 ó 0. Función Rampa La función rampa es la integral de la función escalón. Si consideramos que estamos sumando toda el área bajo la función escalón a hasta un tiempo t. Si t < 0 (cero), el valor de la integral será 0 (cero). Si es mayor que 0 (cero) , entonces el valor será igual a la integral de 1 desde el tiempo 0 hasta el tiempo t, la cual también tiene el valor t, es decir: 3.2 Sistemas de primer orden Respuesta escalón unitario de sistemas de primer orden. Dado que la tranformada de LaPlace de la función escalón unitario es 1/s, C (s) 1 sustituyendo R(s)=1/s en la ecuación: . R( s) Ts 1 C ( s) 1 1 R( s) Ts 1 s Expandir C(s) en fracciones parciales produce: 1 T 1 1 C(s) s Ts 1 s s (1 / T ) Si tomamos la transformada inversa de LaPlace obtenemos C(t)= 1 –e-t/T, para t0 La ecuación plantea que la salida c(t) es inicialmente cero y al final se vuelve unitaria. Una caracistica importante de tal curva de respuesta exponencial c(t) es que, para t=T, el valor de c(t) es 0.632, o que la respuesta c(t) alcanzó 63.2% de su cambio total. Esto se aprecia con facilidad sustitutyendo t=T en c(t). Es decir, C(t)=1-e-1=0.632 Obtenemos: Respuesta rampa unitaria de sistemas de primer orden. Dado que la tranformada de Laplace de la función rampa unitaria es 1/s², obtenemos la salida del sistema de la figura Como: C ( s) 1 1 Ts 1 s 2 Si expandemos c(s) en fracciones parciales, obtenemos C (s) 1 T T² 2 s Ts 1 s tomando la transformada inversa de LaPlace de la ecuación obtenemos c(t)=t-T+Te-t/T, para t0 De este modo, la señal de erorr e(t) es e(t)=r(t)-c(t) = T(1-e-t/T) Conforme t tiene a infinito, e-t/T se aproxima a cero y, por tanto, la señal de error e(t) se aproxima a T o e()=T La entrada rampa unitaria y la salida del sistema se muestran en la figura El error después de la entrada rampa unitaria es igual a T para una t suficientemente grande. Entre más pequeña es la constante de tiempo T, más pequeño es el error en estado estable después de la entrada rampa Respuesta impulso unitario de sistemas de primer orden Para la entrada impulso unitario, R(s) = 1 y la salida del sistema de la figura Pueden obtener como 1 C ( s) Ts 1 o bien 1 c(t ) e t / T para t0 T La curva de respuesta obtenida mediante la ecuación aparece en la siguiente figura: 3.3 Sistemas de segundo orden Respuestas escalón de sistemas de segundo orden. La función de transferencia en lazo cerrado del sistema de la figura Es: C ( s) K R( s) Js² Bs K Que puede rescribirse como: K C (s) J 2 2 R( s) B B B K B K s s J 2J 2J J 2J 2 J Los polos en lazo cerrado son complejos si B²-4JK<0, y son reales si B²-4JK0. En el análisis de la respuesta transitoria, es conveniente escribir K B Wn2 , 2Wn 2 J J en donde σ se denomina atenuación; W n, frecuencia natural no amortiguada y factor de amortiguamiento relativo del sistema. El factor de amortiguamiento relativo es el cociente entre amortiguamiento real B y el amortiguamiento crítico Bc= 2 JK , o bien B B Bc 2 JK en términos de y W n, el sistema de la figura: Se convierte en el que aparece en al figura: Y la función de transferencia en lazo cerrado C(s)/R(s) obtenida mediante la ecuación K C (s) J 2 2 R( s) B B B K B K s s J 2J 2J J 2J 2 J Se escribe como: Wn2 C ( s) R(s) s² 2Wn s Wn 2 Respuesta impulso para sistemas de segundo orden Para una entrada impuso unitario r(t), la transformada de LaPlace correspondiente es la unidad, o R(s)=1. La respuesta impulso unitario C(s) del sistema de segundo orden de la figura Wn2 C ( s) . R(s) s² 2Wn s Wn 2 La tranfroamda inversa de LaPlace de esta ecuación da la solución en el tiempo para la respuesta c(t), del modo siguiente: es: Para 0<1, Wn c(t ) e nt senWn 1 ² t , para t0 1 ² para =1 c(t)=W n 2t e-Wnt, para t0 para >1, c(t ) Wn e ( ² 1 )Wnt Wn e ( ² 1 )Wnt , para t0 2 1 2 1 Sin tomar la transformada inversa de Laplace de c(s), también se obtiene el tiempo de respuesta c(t) diferenciando la respuesta escalón unitario correspondiente, dado que la función impulso unitario es la derivda con respecto al tiempo de la función de escalón unitario. En la figura: 2 2 aparece una familia de curvas de respuesta impulso unitario obtenida mediante las ecuaciones: Wn y c(t)=W n 2t e-Wnt c(t ) e nt senWn 1 ² t 1 ² con diversos valores de . Las curvas c(t)/Wn se grafican contra la variable W nt y por tant, sólo son funciones de . Para los casos críticamente amortiguado y sobreamortiguado , la respuesta impulso unitario siempre es positiva o cero; es decir c(t) 0. Esto se aprecia en las ecuaciones anteriores . Para el cabro subamortiguado, la respuesta impulso unitario c(t) oscila alrededor de cero y toma valores tanto positivos como negativos. Se concluye que si la respuesta impulso c(t) no cambia de signo, el sistema críticamente amortiguado o sobreamortiguado, en cuyo caso la respuesta escalón correspondiente no se sobrepasa pero aumenta o disminuye en forma monotónica y tiende a un valor constante. El sobrepaso máximo para la respuesta impulso unitario del sistema subamortiguado ocurre en : 1 ² t an1 t , donde 0<<1 Wn 1 2 y el sobrepaso máximo es: c(t)máx Wn exp(- tan1 1 2 ), donde 0<<1 1- 2 Dado que la respuesta impulso unitario es la derivada con respecto al tiempo de la función de respuesta escalón unitario, el sobrepaso máximo Mp para la respuesta escalón unitario se encuentra partir de la respuesta impulso unitario correspondiente. Es decir, area bajo la curva de respuesta impulso unitario desde t=0 hasta el tiempo del primer cero, tal como aparece en la figura: es 1+Mp, en donde Mp es el sobre paso máximo para la respuesta escalón unitario) obtenido mediante la ecuación 4. Modos de control 4.1 Modos de control: on-off, on-off con brecha diferencial, P, I, D, PI, PD, PID. Control on-off 1. El control más utilizado en los sistemas de control de instrumentación industrial y doméstica es la acción de control de dos posiciones. Es un método de control económico y simple y por ello de fácil mantenimiento. Este modo de control logra que el controlador mida la diferencia entre "lo que esta sucediendo" y lo "que se desea que suceda". Y cambia el medio de corrección totalmente de un extremo a otro. En la figura 3.1b) se muestra un control todo-nada con banda diferencial o zona muerta. El control todo-nada funciona satisfactoriamente si el proceso tiene una velocidad de reacción lenta y posee un tiempo de retardo mínimo. Control proporcional: Este modo de control logra que el controlador mida la diferencia entre lo que está sucediendo y lo que se desea que suceda, y cambia el metodo correctivo a un valor específico entre abierto y cerrado. Se puede decir que en un controlador proporcional, existe una relación lineal continua entre el valor de la variable controlada y la posición del elemento final de control, es decir, la válvula se mueve el mismo valor por cada unidad de desviación. En la figura 3.1c) puede verse la forma en que funciona un controlador proporcional, cuyo punto de consigna es 150 °C y cuyo intervalo de actuación es de 100-200 °C. Los elementos del controlador proporcional están representados en el diagrama a bloques (figura 3.1d)) siguiente: La señal de salida es proporcional a la diferencia entre la medición y el punto de control. La "programación" (ajuste) de un controlador proporcional consiste en lo siguiente: Ajustar la "Acción" en directa o inversa (esto se hace al momento de instalarlo). Ajustar la "Ganancia". Ajustar el "punto de control". Una vez que estos ajustes han sido hechos, el controlador opera de la siguiente manera: Compara la información del proceso recibida (medición) con el punto deseado de control. Detecta si la información recibida del proceso está en un valor superior e inferior al valor deseado, además de calcular la diferencia (error). Calcula la cantidad de corrección multiplicando en la diferencia entre medición y punto de control por un factor que depende de la ganancia que se ha ajustado en el controlador. Esto se efectúa en el mecanismo detector, en el mecanismo de ganancia y en el mecanismo de retroalimentación. Acción de Control Integral (I) En un control con acción integral, el valor de la salida del control m(t) varía proporcionalmente a la señal de error actuante e(t). Es decir: Donde Ki es una constante regulable. La función transferencia de control integral es: Si se duplica el valor de e(t), el valor de m(t) varia dos veces más rápido. Para un error actuante igual a cero, el valor de m(t) se mantiene estacionario. La acción de control integral reciba a veces el nombre de control de reposición. Dada la interpretación de la integral como una suma continua, el Control Integral (I) es un "Control de Pasado"; cuando mayor es el error acumulado, mayor será a la acción de control. Tiene mejor concepción que el control proporcional pero no es directamente utilizable porque cuando el error se anula, la acción de control permanece fija. Acción de Control Derivativa (D) Es el control derivativo la salida del regulador es proporcional a la derivada de la señal de error: M(t) = Kp d e(t) . . . . . . . . . .d t donde : Kp = constante ajustable. Con la derivada de una señal se representan la tendencia de la misma, el control derivativo en un "Control de Futuro" en el sentido de que se anticipa al error. Su concepción es pues mejor que el control proporcional, pues trata pues de prever de antemano su variación porque cuando el error es constante o máximo la acción de control es nula. Controladores proporcional+derivada. En la regulación derivada existe una relación líneal continua entre la velocidad de variación de la variable y la posición del elemento final de control. Es decir, el movimiento de la válvula es proporcional a la velocidad de cambio de la variable, por ejemplo, la temperatura cuando más rapidamente varíe ésta se tanto más se moverá la válvula. En la figura se uestra un controlador proporcional+derivativo básico. Cuando la restricción se encuentra completamente abierta, el controlador responde de la misma manera que el controlador proporcional. Cuando la restricción está completamente cerrada, el controlador igual que un controlador de encendidoapagado. En realidad la restricción derivativa nunca está completamente abierta o completamente cerrada. Siempre está parcialmente abierta. Como lo muestra la figura 3.1f) , la presión de salida aumenta muy rápidamente. A medida que la presión aumenta en el fuelle de retroalimentación, la paleta se aleja de la boquilla haciendo que la presión de salida descienda. El ciclo continúa hasta que la magnitud de la señal de salida es proporcional a la señal de entrada. Con esta presión la salida del controlador se estabiliza y se restablece el equilibrio dentro del instrumento. La diferencia de tiempo entre el momento de cambio de la señal de entrada y el momento de la señal de salida debida sólo a la acción proporcional, es el tiempo derivativo. El tiempo derivativo se ajusta variando el tamaño de la restricción derivativa. Controladores proporcional+integral+derivada. Este modo de control logra que el controlador "haga lo mismo que el controlador proporcional+integral" y algo más. Cuando la variable controlada cambia, este controlador corrige mediante un "impulso extra" apremiando al proceso a llegar al valor que se desea. Este impulso extra automáticamente deja de funcionar cuando el proceso deja de tener variaciones. La figura 3.1g) muestra un controlador proporcional+integral+derivada básico. El controlador combina las tres funciones de control básicas proporcionando las respuestas de controlador más deseables. Produce una reacción correctiva respondiendop a la magnitud, el régimen y la historia de la señal de error. Los componentes de este controlador son iguales a los dos controladores descritos anteriormente. Para efectos prácticos, este convertidor puede convertirse en cualquiera de los controladores descritos anteriormente. Cuando las restricciones derivativa e integral están cerradas, el instrumento es un controlador de encendido-apagado. Cuando la restricción derivativa está cerrada y la restricción integral está abierta parcialmente, el instrumento es un controlador de reposición. Cuando la restricción de reposición está cerrada y la restricción derivativa completamente abierta, el instrumento se vuelve un controlador proporcional. Cuando la restricción de reposición (integral) está cerrada y la restricción derivativa parcialmente abierta, el instrumento es un controlador proporciona y derivativo. Por último, cuando ambas restricciones están parcialmente abiertas, el instrumento proporciona los tres modos de control: proporcional, integral y derivativo. 4.2 Sintonización y optimización Existen varios sistemas para ajustar los controladores al proceso, es decir, para que la banda proporcional (ganancia), el tiempo de acción integral (minutos/repetición) y el tiempo de acción derivada (minutos de anticipo) del controlador, caso de que posea las tres acciones, se acoplen adecuadamente con el resto de los elementos del bucle de control &127 proceso + transmisor + válvula de control &127. Este acoplamiento debe ser tal que, ante una perturbación, se obtenga una curva de recuperación que satisfaga cualquiera de los criterios mencionados para que el control sea estable, en particular, el de área mínima con una relación de amortiguación de 0,25 entre crestas sucesivas de la onda. Para que este acoplamiento entre el controlador y el proceso sea posible es necesario un conocimiento inicial de las características estáticas y dinámicas del sistema controlado. Existen dos métodos fundamentales para determinar estas características, el método analítico y el experimental. El método analítico se basa en determinar el modelo o ecuación relativa a la dinámica del sistema, es decir, su evolución en función del tiempo. Este método es generalmente difícil de aplicar por la complejidad de los procesos industriales y se incorpora a los controladores digitales y al control distribuido, que disponen de la potencia de cálculo adecuada en la determinación de la identificación del proceso y de los parámetros del modelo. En el método experimental, las características estáticas y dinámicas del proceso se obtienen a partir de una medida o de una serie de medidas realizadas en el proceso real. Estas respuestas del proceso pueden efectuarse de tres formas principales. 1. Método de tanteo (lazo cerrado) 2. Método de ganancia límite (lazo cerrado) 3. Método de curva de reacción (lazo abierto) Otros métodos de ajuste que describiremos más adelante y que se pueden ejecutar automáticamente, son el de Nishikawa y otros, el de Chindambara y el de Kraus y Myron, existiendo una búsqueda constante de nuevos métodos gracias al uso amplio del ordenador que permite el análisis del proceso y el ensayo en tiempo real de los valores de las acciones de control. Método de tanteo. Este método requiere que el controlador y el proceso estén instalados completamente y trabajando en su forma normal. El procedimiento general se basa en poner en marcha el proceso con bandas anchas en todas las acciones, y estrecharlas después poco a poco individualmente, hasta obtener la estabilidad deseada. Para provocar cambios de carga en el proceso, y observar sus reacciones, se mueve el punto de consigna arriba y abajo en ambas direcciones, lo suficiente para lograr una perturbación considerable, pero no demasiado grande que pueda dañar el producto, perjudicar la marcha de la planta o bien crear perturbaciones intolerables en los procesos asociados. 526 Es necesario que pase un tiempo suficiente después de cada desplazamiento del punto de consigna, para observar el efecto total del último ajuste obteniendo algunos ciclos de la respuesta ante la perturbación creada. En procesos muy lentos ello puede requerir hasta 2 o 3 horas. Para ajustar los controladores proporcionales, se empieza con una banda proporcional ancha y se estrecha gradualmente observando el comportamiento del sistema hasta obtener la estabilidad deseada. Hay que hacer notar que al estrechar la banda proporcional, aumenta la inestabilidad y que al ampliarla se incrementa el error de offset, tal como se ve en la figura Fig. Ajuste de banda proporcional. Para ajustar los controladores con banda P + /, se procede del siguiente modo: Con la banda integral O, o en su valor más bajo, se sigue el procedimiento descrito anteriormente para obtener el ajuste de la banda proporcional hasta una relación de amortiguamiento aproximado de 0,25. Como la acción integral empeora el control y al poseerla el instrumento, su banda proporcional debe ser un poco más alta (menor ganancia del controlador), se aumenta ligeramente la banda proporcional y a continuación se incrementa por pasos la banda integral, creando al mismo tiempo perturbaciones en forma de desplazamientos del punto de consigna, hasta que empiecen a aumentar los ciclos. La última banda ensayada se reduce ligeramente. En la figura que a continuación se ve, pueden verse unas curvas características de recuperación. Un controlador PI bien ajustado lleva la variable al punto de consigna rápidamente y con pocos ciclos sin que éstos rebasen o bajen del punto de consigna según haya sido el signo de la perturbación. Al ajustar los controladores P + / + D, se procede del siguiente modo: Con la banda derivada e integral a O, o al mínimo, se estrecha la banda proporcional hasta obtener una relación de amortiguamiento de 0,25. Fig. Ajuste de banda integral. Se aumenta lentamente la banda integral en la forma indicada anteriormente hasta acercarse al punto de inestabilidad. Se aumenta la banda derivativa en pequeños incrementos, creando al mismo tiempo desplazamientos del punto de consigna hasta obtener en el proceso un comportamiento cíclico, reduciendo ligeramente la última banda derivada. Después de estos ajustes, puede estrecharse normalmente la banda proporcional con mejores resultados en el control. Hay que señalar que una acción derivada óptima después de una perturbación lleva la variable a la estabilización en muy pocos ciclos. En otra forma de ajuste, para obtener una óptima banda derivada se trabaja primero con una banda proporcional que da lugar a una ligera oscilación (varios ciclos) ante una perturbación, con la acción integral reducida al mínimo. Se aumenta a continuación la acción derivada hasta eliminar el ciclo de la proporcional. Se estrecha de nuevo la acción proporcional hasta que los ciclos se inician, y se aumenta todavía mas la banda derivada hasta eliminarlos, continuando con estos pasos hasta que el aumento de la acción derivada no mejore la eliminación de los ciclos producidos. Finalmente se ajusta la acción integral en la forma descrita anteriormente para eliminar el offset. En la figura b, se representan unas curvas características de recuperación. Si los ajustes efectuados son excesivos, pueden obtenerse las oscilaciones: &127 Oscilación proporcional. &127Oscilación integral. &127Oscilación derivada. Para distinguirlas, se observan las siguientes reglas: a) La oscilación integral tiene un periodo relativamente largo (fig. b); b) La oscilación proporcional tiene un período relativamente moderado (figura a); Fig. (b) Ajuste de banda derivada. c) La oscilación derivada tiene un período muy largo y la variable larda bastante tiempo en estabilizarse (fíg. b). Pueden emplearse también otros criterios de ajuste. Estos criterios están basados en la respuesta del lazo de control (abierto o cerrado) a las entradas en escalón, o a las propias perturbaciones del proceso. Incluyen el tiempo de subida (tiempo requerido para que la respuesta a una entrada en escalón alcance del 10 al 90 % del valor final), el tiempo de pico (tiempo que transcurre desde que la variable cruza el valor final hasta que alcanza su primer valor máximo o pico), el tiempo de restablecimiento (tiempo requerido para que la respuesta alcance y se mantenga dentro del 10 al 90 % del valor final), la relación de amortiguación entre picos de la variable de proceso, la integral del error al cuadrado (ISE), la integral del error absoluto (IAE) y la integral del tiempo y del error absoluto (ITAE). Método de ganancia limite. Este método de lazo cerrado fue desarrollado por Ziegler y Nichols, en 1941 y permite calcular los tres términos de ajuste del controlador a partir de los datos obtenidos en una prueba rápida de características del bucle cerrado de control. El método se basa en estrechar gradualmente la banda proporcional con los ajustes de integral y derivada en su valor más bajo, mientras se crean pequeños cambios en el punto de consigna, hasta que el proceso empieza a oscilar de modo continuo (fig. 9.41). Esta banda proporcional se denomina «banda proporcional límite» (PBU), se anota el período del ciclo de las oscilaciones Pu en minutos, y la última banda proporcional PBa. Los ajustes de control que producirán aproximadamente una respuesta con una relación de amplitudes 0,25, se calculan como sigue: &127 Controladores de banda proporcional: 1. Banda proporcional (%) = 2 Pbu Fig. Oscilación mantenida (sensibilidad limite). &127 Controladores con banda P + I: 2. Banda proporcional (%)=2,2 PBu Banda integral (min/rep) = Pu 1,2 &127 Controladores con banda P + I + D: 3. Banda proporcional (%) == 1,7 PBu Banda integral (min/rep) = Pu 2 Banda derivada (min) = Pu 8 Una variante del método de ganancia límite es el método de mínimo rebasamiento del punto de consigna. Una vez obtenida la oscilación automantenida de período Pu en minutos para una banda proporcional límite (PBU), las acciones de control son: Banda proporcional (%) = 1,25 PBu Acción integral (min/rep) = 0,6 Pu Acción derivada (min) = 0,19 Pu Método de curva de reacción. En este método de lazo abierto, el procedimiento general consiste en abrir el bucle cerrado de regulación antes de la válvula, es decir, operar directamente la válvula con el controlador en manual y crear un pequeño y rápido cambio en escalón en el proceso de entrada. La respuesta obtenida se introduce en un registrador de gráfico de banda de precisión con el mayor tamaño posible del gráfico para obtener la mayor exactitud. En el punto de inflexión de la curva obtenida se traza una tangente lo más aproximada posible y se miden los valores R y L (fíg. ). Fig. 9.42 Curva de reacción. El retardo L es el tiempo en minutos que transcurre entre el instante del cambio en escalón y el punto en que la tangente anterior cruza el valor inicial de la variable controlada. AP es el % de variación de posición de la válvula de control que introduce el escalón en el proceso. Las fórmulas a aplicar son las siguientes: 1. Control proporcional % BP= 100 RL DP 2. Control P + I % BP= 110 RL DP Minutos por repetición = L 0,3 3. Control P + I + D % BP= 83 RL DP Minutos por repetición = L 0,5 Minutos de anticipo = 0,5 L Hay que señalar que los procedimientos de ganancia límite y de curva de reacción fueron deducidos empíricamente después de analizar muchos tipos de procesos industriales y ambos se basan en la respuesta del proceso ante una perturbación. Como esta perturbación es provocada, se corre el riesgo de abandonar las condiciones normales de trabajo del lazo de control. Por otro lado, es evidente que las características del proceso no permanecen constantes en todo momento, por lo cual puede ocurrir que los valores de las acciones determinados en unas condiciones de carga dadas se aparten de las bandas convenientes para otras condiciones de carga distintas. De aquí, que es preferible realizar los ensayos en las peores condiciones de carga del proceso para que, de este modo, los ajustes del controlador sean válidos en todas las condiciones de servicio. Observaciones análogas pueden aplicarse a las bandas determinadas con el método de tanteo debiendo señalar que para afinar los ajustes determinados con los otros dos métodos es conveniente realizar un procedimiento de tanteo adicional. Métodos de ajuste automático. El instrumento controlador dispone de un algoritmo de autoajuste de las acciones de control que le permite sintonizar con una amplia gama de procesos industriales. Existen varias formas de realizar el autoajuste: a) La aplicación de una señal de prueba al proceso, y el análisis de su respuesta con la obtención de un modelo matemático y el diseño analítico del controlador, o bien el uso de las formas del método de ganancia límite de Ziegler y Nichols. En el primer caso, tal como el método de Nishikawa, Sannomiya, Ohta y Tanaka (1984), el operador envía una señal de prueba y el sistema obtiene un modelo que minimiza la señal de error Ü e(t) &127 e(bt)2 dt donde b está relacionado con la razón de amortiguamiento. Una vez estimadas las características del modelo, lo que precisa un cierto tiempo (tanto mayor cuanto más oscilatoria sea la respuesta), el ordenador calcula los parámetros PID que minimizan el error. Fig. Métodos de Chindambara y de Kraus y Myron. Los métodos de Chindambara (1970) y de Kraus y Myron (1984) están basados en el método de ganancia límite. Analizan la señal de error obtenida ante cambios en el punto de consigna o en la carga del proceso (véase la figura 9.43) y son fácilmente programables en el ordenador del proceso. En el método de Chindambara se dan valores aproximados a las acciones del controlador y se aplican las fórmulas siguientes para obtener de forma iterativa los nuevos valores PID. Controlador P þ BPn+1 = Bpn (0,5 + 2,27 X R) Controlador P + I Igual BPn+1 TI = P min/rep 1.2 Ö1+R2 Controlador P + I + D Igual BPn+1 TI= P min/rep, TD = P min 2 Ö1+R2 8 Ö1+R2 siendo R = 1 ln a un valor relacionado con la relación de amortiguación 2 X 3,14 b (si R = 22 se tiene una relación de amortiguación de 0,25). a y b son las áreas de las ondas cortadas por la recta de consigna (o de modo simplificado las longitudes de las crestas) P = período de la oscilación amortiguada en minutos En el método de Kraus y Myron se intenta obtener el mínimo tiempo de subida fijando limitaciones en el amortiguamiento b/a y en la primera recuperación a/DPC. Las fórmulas de Ziegler y Nichols dan: TÍ = P/1,2 (o P/2 en PID) y TD = P/8 que aplicados al controlador darán un nuevo amortiguamiento b/a y recuperación a/DPC que no deben sobrepasar los límites anteriores. Si lo hacen, el controlador varía su ganancia para cumplir con esta condición y, por lo tanto, calcula nuevos valores de Tí y TD. Si al aplicar estos métodos el proceso entra en oscilación, la perturbación consiguiente puede invalidar la aplicación, si el proceso no lo permite. b) El análisis continuo u ocasional (ante una perturbación o una modificación del punto de consigna) del proceso sin aplicar señales de prueba, sin perturbar, pues, el proceso, pero con el inconveniente de no detectar los cambios lentos del mismo. Se trata de controladores adaptativos. En la figura pueden verse estos dos tipos de sistemas de ajuste. El ordenador puede utilizarse (por ejemplo, dentro del control distribuido) para ajustar las acciones de control con técnicas «off-line», que trabajan con modelos dinámicos del proceso, y con técnicas «on-line», que identifican la dinámica del proceso con la planta en operación. El ordenador realiza los cálculos, verifica lo que ha hecho el operador y realiza los ajustes en el controlador. El ordenador personal también puede utilizarse (con el software adecuado) en el análisis y ajuste del lazo de control. El programa obtiene datos de la variable de proceso a partir de la respuesta en lazo cerrado a un escalón o impulso y guarda los valores de la variable medida y de la señal de salida del controlador en ficheros ASCII, tipo Lotus o Notebook o similares. Analizando estos datos, calcula los valores de las acciones P, PI, PD o PID del controlador. Fig. 9.44 Métodos de ajuste automático. A señalar que en los controladores analógicos neumáticos o electrónicos, el ajuste de los valores de las acciones se realiza en diales de pequeño diámetro con graduaciones muy separadas, con lo cual la precisión del ajuste no supera ± 15 % del valor seleccionado. Por contra, los controladores digitales permiten ajustes exactos y repetitivos, lo que es indudablemente una ventaja, si cualquier aparato es sustituido por razones de mantenimiento. 5. Estabilidad 5.1 Criterio de estabilidad de Routh-Hurwitz Criterio de estabilidad de Routh. El criterio de estabilidad de Routh nos dice si existen o no raíces inestables en una ecuación polinomial, sin tener que obtenerlas en realidad. Este criterio de estabilidad sólo se aplica a los polinomios con una cantidad finita de términos. Cuando se aplica el criterio a un sistema de control, la información acerca de la estabilidad absoluta se obtiene directamente de los coeficientes de la ecuación característica. El procedimiento en el criterio de estabilidad de Routh es el siguiente: 1. Escriba el polinomio en s en la forma siguiente: a0sn+ a1sn-1 +…….+an-1s+ an= 0 en donde los coeficientes son cantidades reales. Suponemos que an 0; es decir, se elimina cualquier raíz cero. 2. Si alguno de los coeficientes es cero o negativo, ante la presencia de al menos un coeficiente positivo, hay una raíz, o raíces imaginarias o que tiene partes reales positivas. En tal caso, el sistema no es estable. Si sólo nos interesa la estabilidad absoluta, no es necesario continuar con el procedimiento. Observe que todos los coeficientes deben ser positivos. Ésta es una condición necesaria, como se aprecia a partir del argumento siguiente: un polinomio en s con coeficientes reales siempre puede factorizarse en factores lineales y cuadráticos tales como (s + a) y (s²+ bs + c), en donde a, by c son números reales. Los factores lineales producen las raíces reales y los factores cuadráticos producen las raíces complejas del polinomio. El factor (s² + bs + c) produce las raíces con partes reales negativas sólo si b y c son ambas positivas. Para todas las raíces que tienen partes reales negativas, las constantes a, b, c,... deben ser positivas en todos los factores. El producto de cualquier cantidad de factores lineales y cuadráticos que contengan sólo coeficientes positivos siempre produce un polinomio con coeficientes positivos. Es importante señalar que la condición de que todos los coeficientes sean positivos no es suficiente para asegurar la estabilidad. La condición necesaria, pero no suficiente, para la estabilidad es que todos los coeficientes de la ecuación (5-6) estén presentes y tengan un signo positivo. (Si todas las a son negativas, se hacen positivas multiplicando ambos miembros de la ecuación por -1.) 3. Si todos los coeficientes son positivos, ordene los coeficientes del polinomio en renglones y columnas de acuerdo con el patrón o arreglo siguiente: los coeficientes b1,b2,b3,etc., se evalúan del modo siguiente: b1 a1 a 2 a 0 a 3 a1 b2 a1 a 4 a 0 a 5 a1 b3 a1 a 6 a 0 a 7 a1 ..... La evaluación de las b continúa hasta que todas las restantes son ceo. Se sigue el mismo patrón de multiplicación cruzada de los coeficientes de los dos renglones anteriores al evaluar las c, las d, las e, etc. Es decir Este proceso coi\.tinúa hasta que se completa el n-ésimo renglón. El arreglo completo de los coeficientes es triangular. Observe que, al desarrollar el arreglo, un renglón completo se divide entre, o se multiplica por, un número positivo para simplificar el cálculo numérico subsecuente sin alterar la conclusión de la estabilidad. El criterio de estabilidad de Routh plantea que el número de raíces de la ecuación (5-6) con partes reales positivas es igual al número de cambios de signo de los coeficientes de la primera columna del arreglo. Debe señalarse que no es necesario conocer los valores exactos de los términos de la primera columna; sólo se necesitan los signos. La condición necesaria y suficiente para que todas las raíces de la ecuación (5-6) se encuentren en el semiplano izquierdo del plano s es que todos los coeficientes de la ecuación (5-6) sean positivos y que todos los términos de la primera columna del arreglo tengan signo positivo. 5.2 Lugar de las raíces Método del lugar geométrico de las raíces. La idea básica detrás del método del Lugar geométrico de las raíces es que los valores de s que hacen que la función de transferencia alrededor del lazo sea igual a -1 deben satisfacer la ecuación característica del sistema. El método debe su nombre al lugar geométrico de las raíces de la ecuación característica del sistema en lazo cerrado conforme la ganancia varía de cero a infinito. Dicha gráfica muestra claramente cómo contribuye cada polo o cero en lazo abierto a las posiciones de los polos en lazo cerrado. Al diseñar un sistema de control lineal, encontramos que el método del lugar geométrico de las raíces resulta muy útil, dado que indica la forma en la que deben modificarse los polos y ceros en lazo abierto para que la respuesta cumpla las especificaciones de desempeño del sistema. Este método es particularmente conveniente para obtener resultados aproximados con mucha rapidez. Algunos sistemas de control pueden tener más de un parámetro que deba ajustarse. El diagrama del lugar geométrico de las raíces, para un sistema que tiene parámetros múltiples, se construye variando un parámetro a la vez. En este capítulo incluimos el análisis de los lugares geométricos de las raíces para un sistema de dos parámetros. Los lugares geométricos de las raíces para tal caso se denominan contornos de las raíces. El método del lugar geométrico de las raíces es una técnica gráfica muy poderosa para investigar los efectos de la variación de un parámetro del sistema sobre la ubicación de los polos en lazo cerrado. En la mayor parte de los casos, el parámetro del sistema es la ganancia de lazo K, aunque el parámetro puede ser cualquier otra variable del sistema. Si el diseñador sigue las reglas generales para construir los lugares geométricos, le resultará sencillo trazar los lugares geométricos de las raíces de un sistema específico. Mediante el método del lugar geométrico de las raíces, es posible determinar el valor de la ganancia de lazo K que formará el factor de amortiguamiento relativo de los polos dominantes en lazo cerrado en la forma sugerida. Si la ubicación de un polo o cero en lazo abierto es una variable del sistema, el método del lugar geométrico de las raíces sugiere la forma de elegir la ubicación de un polo o cero en lazo abierto. Gráfica del lugar geométrico de las raíces: Condiciones de ángulo y magnitud: considere el sistema de la figura La función de transferencia en lazo cerrado es: C ( s) G( s) 6.1 R( s ) 1 G ( s ) H ( s ) La ecuación característica para este sistema en lazo cerrado se obtiene haciendo que el denominador del segundo miembro de la ecuación 6.1 la ecuación característica para este sistema en lazo cerrado se obtiene haciendo que el denominador del segundo miembro de la ecuación se igual a cero. Es decir, 1+G(s)H(s)=0 o bien G(s)H(s)= -1 6.2 Aquí se suponde que G(s)H(s) es cociente de polinomio en s. Dado que G(s)H(s) es una cantidad compleja, la ecuación 6.2 se divide en dos ecuaciones igualando los ángulos y magnitudes de ambos miembros, para obtener lo siguiente: Condición de ángulo: G(s)H(s)=180°(2k+1) (k = 0, 1, 2) Condición de magnitud: G(s)H(s) =1 Los valores de s que cumplen tanto las condiciones de ángulo como las de magnitud son las raíces de la ecuación característica, o los polos en lazo cerrado. El lugar geométrico de las raíces es una gráfica de los puntos del plano complejo que sólo satisfacen la condición de ángulo. Las raíces de la ecuación característica (los polos en lazo cerrado) corresponden a un valor específico de la ganancia se determinan a partir de la condición de magnitud. En muchos casos, G(s)H(s) contiene un parámetro de ganancia K, y la ecuación característica se escribe como: K (s Z1 )(s Z 3 )......(s Z m) 1 (s p1 )(s p 2 )......(s p n ) Entonces, los lugares geométricos de las raíces para el sistema son los lugares geométricos de los polos en lazo cerrado conforme la ganancia K varía de cero a infinito. Observe que, para empezar a trazar los lugares geométricos de las raíces de un sistema mediante el método analizado aquí, debemos conocer la ubicación de los polos y los ceros en G(s)H(s). Los ángulos de las cantidades complejas que se originan a partir de los polos y los ceros en lazo abierto para el punto de prueba s se miden en sentido contrario al de las manecillas del reloj. Por ejemplo, si G(s)H(s) se obtiene mediante K (s Z1 ) (s p1 )(s p 2 )(s p3 )(s p 4 ) en donde –p² y –p³ son polos complejos conjugados, el ángulo G(s)H(s) es G(s)H(s)=1- Φ1-Φ2- Φ3- Φ4 En donde 1, Φ1,Φ2, Φ3 y Φ4 se miden en sentido contrario al de las manecillas del reloj, como se aprecian en las figuras 6.2a y 6.2b. La magnitud de G(s)H(s) para este sistema es: KB1 G(s)H(s) A1 A2 A3 A4 G(s)H(s). en donde A1 A2 A3 A4 y B1 son magnitudes de las cantidad complejas s+p1,s+ p2,s+ p3,s+ p4,s y z1, respectivamente, de acuerdo con la figura 6.2a fig 6.2a Observe que, debido a que los polos complejos conjugados y los ceros complejos conjugados en lazo abierto, si existen, siempre se ubican simétricamente con respecto al eje real los lugares geométricos de las raíces siempre son simétricos con respecto a este eje. Por tanto, sólo es necesario construir la mitad superior de los lugares geométricos de las raíces y dibujar la imagen espejo de la mitad superior en el plano s inferior 6. Análisis de error 6.1 Errores estáticos y dinámicos 6.2 Sensibilidad Al diseñar sistemas de control, nuestro diseño se basa en el modelo de una planta específica. Tal modelo no es de ninguna manera preciso, sino sólo una aproximación a la dinámica real de la planta. La diferencia entre la dinámica de la planta real y la dinámica de un modelo se denomina error de modelado. Los errores de modelado ocurren por alguna de las razones siguientes: 1. características no lineales de la planta no consideradas 2. características de alta frecuencia de la planta no consideradas (por ejemplo, los sistemas mecánicos tienen un fenómeno dinámico de alta frecuencia, incluyendo las resonancias, el efecto de una masa de resorte no considerada, etc) 3. la precisión de los parámetros no es suficientemente buena 4. las características de la planta cambian con el tiempo Para simplificar la notación, definamos la función de transferencia de la planta real como Gp, el modelo de la función de transferencia de la planta como Gp y la diferencia entre Gp y Gp como ΔG, o ΔG = G – Gp Aquí, la sensibilidad se refiere a la diferencia entre la respuesta del sistema en presencia de errores en el modelo y ante la ausencia de errores en el modeo. Dado que: (G Gc 2 )Gp G yr c1 1 Gc1Gp la variación de Gyr se obtiene mediante Por tanto, La ecuación (10-4) plantea que la variación relativa de Gyr es 1/(1+Gc1Gp) por la variación relativa de la función de transferencia de la planta. (Obseve que, aunque Gyr depende tan de Gc1 como de Gc2, la variación relativa ΔGyr/Gyr sólo depende de Gc1.)Defina Observe que s es una función de la frecuencia w. desde el punto de vista de la sensibilidad s(jw) debe ser pequeña en el rango de frecuencias considerado