TEMA 6: Los Materiales metálicos Los metales son materiales que

Anuncio

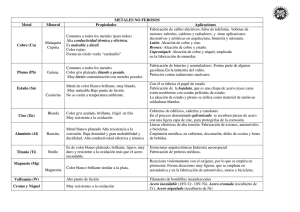

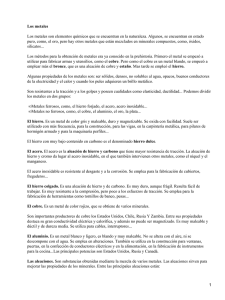

TEMA 6: Los Materiales metálicos Los metales son materiales que tienen muchas aplicaciones en la actualidad, son una pieza clave en la industria del transporte y las telecomunicaciones, en el sector agrícola, en el campo de la construcción, en la maquinaria, etc. Propiedades de los metales: Los materiales metálicos presentan una buena resistencia mecánica a la tracción, compresión y flexión. Son dúctiles y maleables por lo que se pueden extender en hilos y planchas. Son tenaces ya que resisten los golpes. Algunos pueden presentar plasticidad y otros elasticidad. Son buenos conductores eléctricos, térmicos y acústicos. Algunos presentan un comportamiento magnético, es decir, que atraen a otros materiales metálicos. Presentan fusibilidad, es decir, que se funden fácilmente, lo que hace que se puedan soldar a otras piezas metálicas. También se dilatan cuando aumenta la temperatura y se contraen cuando disminuye. Se oxidan fácilmente. La mayoría son reciclables. Algunos de ellos, como el plomo o el mercurio son tóxicos. Obtención de los metales: Los metales son materiales que se obtienen a partir de los minerales que forman parte de las rocas. La extracción de estos minerales se puede realizar en minas a cielo abierto, cuando el mineral se encuentra a poca profundidad, o en minas subterráneas cuando el mineral se encuentra a gran profundidad. En ambos tipos de explotación se utilizan, explosivos, excavadora, taladros y otra maquinaria para arrancar el mineral de la roca. Del mineral extraído de la mina debemos extraer la parte aprovechable, mena, de la parte que no nos interesa, la ganga. Para eso se usan diferentes procesos físicos de separación. Tamizado: consiste en la separación de las partículas sólidas según su tamaño mediante tamices o cribas. Filtrado: es la separación de partículas sólidas en suspensión en un líquido a través de un filtro. Flotación: Es la separación de una mezcla de partículas sólidas en un líquido: las menos densas flotan y la más densas se quedan dentro del recipiente. Después de separar la ganga de la mena, ésta se lleva a las industrias metalúrgicas donde se somete el mineral a diversos procesos físicos y químicos para obtener finalmente el metal que buscamos. La metalurgia es la industria que se encarga de la extracción y la transformación de los minerales metálicos. La siderurgia es la rama de la metalurgia que se dedica a la extracción y transformación del mineral de hierro. Metales ferrosos o férricos: son aquellos que tienen como componente principal el hierro, por ejemplo: el acero y las fundiciones. Metales no ferrosos: son aquellos que no contienen hierro o lo tienen en pequeñas proporciones, por ejemplo: el cobre, el bronce, el cinq, el latón, aluminio, estaño, etc… Los metales ferrosos son los más empleados en la actualidad, ya que tanto las técnicas de extracción del mineral como los procesos de obtención del metal son relativamente económicos. Estos minerales de hierro que se extraen de la corteza terrestre se someten a diferentes procesos para conseguir hierro puro y a otros procesos para conseguir la aleaciones, que son mezclas de varios metales. Las aleaciones del hierro se obtienen añadiéndole carbono. Se clasifican en: El hierro: El hierro es un material de color blanco agrisado que presenta buenas propiedades magnéticas pero se corroe con facilidad y es frágil, blando y quebradizo. Debido a su poca resistencia su única aplicación es en la fabricación de imanes. Después del aluminio es el segundo metal más abundante en la corteza de la tierra. Sus principales aleaciones son aquellas de la familia de los ferrocarbonos ( Acero y fundiciones) El acero: El acero es una aleación Fe-C en la que el carbono está por debajo de 1.76% en peso. Tiene una gran dureza y resistencia mecánica. El acero es un material que conduce bien la electricidad, es dúctil, maleable, y muy tenaz. Por el contrario al no ser que se le añada un determinado elemento extra a la aleación el acero es propenso a oxidarse, acortando de manera considerable su vida útil. Dependiendo de si el acero esta aleado con una determinada cantidad de otro elemento o no el acero se clasifica en dos grupos principales: los aceros “puros” y los aleados. Aceros puros:Estos aceros sólo presentan en su composición hierro y carbono. Aceros especiales o aleados: Los aceros aleados contienen además de carbono, otros elementos químicos que le confieren determinadas propiedades. Por ejemplo: el manganeso le proporciona dureza y resistencia al desgaste; el cromo añade dureza y hace que el acero sea inoxidable; el niquel mejora la corrosión, aumenta la tenacidad y mejora la resistencia a la tracción, el silicio le confiere elasticidad y flexibilidad y el vanadio aumenta la resistencia a la fatiga. Proceso de obtención del acero: Se introduce el mineral de hierro junto con la cal y el carbón en el alto horno a una temperatura de 1650 ºC. El hierro se funde, se mezcla con el carbono y forma el arrabio o acero de primera fundición. En este proceso necesitamos el carbón no solo para alearse con el hierro sino también para producir la reacción de combustión necesaria para alcanzar la temperatura necesaria. La función de la caliza es mezclarse con las impurezas para separarlas en forma de escoria. El arrabio obtenido en el alto horno, se somete a más procesos de afino posteriores para ajustar su composición, eliminar las impurezas y también añadir otros elementos como cromo, niquel, manganeso, silicio, vanadio, etc según nos interese. Aplicaciones de los aceros: La mayoría de las utilidades de este material tienen que ver con la mecánica. A excepción de los usos para las estructuras de edificios, el resto de aplicaciones del acero tienen que ver generalmente la construcción de el cuerpo y/o alguna pieza especifica de algún sistema mecánico por ejemplo, un coche. Los astilleros y sistemas ferroviarios son también grandes consumidores de este material. Tratamientos (para acero). Puede ser sometido a una serie de tratamientos superficiales y/o térmicos que pueden aportar al material nuevas cualidades. Superficiales: -Cromado: recubrir el acero -Galvanizado: recubrir el -Niquelado: recubrir el acero con acero con cinc. niquel. con cromo. Térmicos: -Templado: consiste en enfriar bruscamente el metal cuando está incandescente. Mejora la dureza, la resistencia y la elasticidad. -Recocido: consiste en dejar enfriar muy despacio el metal caliente.(mejora la ductilidad y maleabilidad para someterlo a nuevos estiramientos) La Fundición: La fundición es un compuesto Fe-C en el que el carbono supera en peso el 1.76%. Por norma general son frágiles y duras y resistentes al desgaste. Adquieren diferentes propiedades según el proceso de obtención. Aplicaciones de la Fundición: Debido a que no aceptan muchas de las formas de transformación del acero la fundición es usada para hacer mayormente piezas de moldeo, o piezas que deben de ser sometidas a grandes esfuerzos mecánicos. Se usa para fabricar diversos elementos de maquinaria, carcasas de motores, engranajes, pistones, farolas, tapas de alcantarilla, etc Impacto medioambiental:Durante todo el proceso de obtención se producen contaminaciones en las tres etapas de la obtención del material: a la hora de obtener la materia prima, durante la transformación, y al reciclar o desechar. Metales no ferrosos: Los metales no ferrosos son aquellos que no contienen hierro o lo tienen en pequeñas proporciones. Su obtención es más costosa que la de los metales ferrosos ya que están presentes en menor cantidad en los minerales y por ello los procesos de obtención y transformación requieren mucha más cantidad de energía. Los metales no ferrosos se pueden clasificar según su densidad en metales pesados, ligeros y ultraligeros. Metales pesados: EL Cobre: Obtención y propiedades: Se obtiene a partir de los minerales cuprita, calcopirita y malaquita. Presenta una alta conductividad térmica y eléctrica. También es maleable y dúctil. Es blando, de color rojizo y brillo intenso. Se oxida fácilmente formando óxido de cobre que tiene color verde (desagües de los lavabos). Aplicaciones: Se usa para fabricar cables eléctricos, hilos de telefonía, bobinas de motores, tuberías, calderas, radiadores y aplicaciones decorativas y artísticas en arquitectura, bisutería y artesanía. Aleaciones: A partir del cobre se pueden obtener diferentes aleaciones como por ejemplo: El Latón: Es una aleación de cobre y cinc. Tiene alta resistencia a la corrosión. Se emplea en ornamentación decorativa, en artesanía, en joyería, en juegos de cubiertos y en la fabricación de tuberías y turbinas. El Bronce: Es una aleación de cobre y estaño. Presenta elevada ductilidad y buena resistencia al desgaste y a la corrosión. Se emplea para hélices de barco, campanas, tuercas, engranajes, obras de arte. Alpaca: Aleación de cobre, níquel, cinc y estaño. Se emplea en joyería y bisutería. Cuproniquel: Aleación de cobre y níquel. Se emplea en la fabricación de monedas. El Plomo: Obtención y propiedades: Se obtiene de la galena. Es un metal de color gris plateado, blando y pesado. Es un material plástico y maleable y buen conductor del calor. Es muy tóxico por inhalación. Aplicaciones: Se emplea en la fabricación de baterías y acumuladores y forma parte de algunas gasolinas. En la industria del vidrio y de la óptica se emplea como aditivo que añade dureza y peso. También se emplea como protector de las radiaciones nucleares. El Estaño: Obtención y propiedades: Se obtiene de la casiterita. Es un metal de color blanco brillante, muy blando, poco dúctil y muy maleable y no se oxida a temperatura ambiente. Aplicaciones: Con él se fabrica el papel de estaño y la hoja de lata que es una chapa de acero con las caras recubiertas de una película de estaño. Aleaciones: La aleación de estaño y plomo se emplea como material de unión en las soldaduras blandas (para unir componentes electrónicos) El Cinc: Obtención y propiedades: Se obtiene de la blenda y de la calamita. Es un metal de color gris azulado, brillante, frágil y blando. Aplicaciones: Se emplea en las cubiertas de edificios, en las cañerías y canalones y también en la industria de la automoción. Mediante el proceso de galvanización se recubren las piezas con una ligera capa de cinc para protegerlas de la corrosión. Metales ligeros: Aluminio: Obtención y propiedades: Se obtiene de la bauxita. Es un metal blanco plateado, que presenta una alta resistencia a la corrosión. Es muy blando, de baja densidad y gran maleabilidad y ductilidad. Presenta también una alta conductividad eléctrica y térmica. Aplicaciones: Se emplea en líneas eléctricas de alta tensión y por su baja densidad en la fabricación de aviones, automóviles y bicicletas. También se usa en la carpintería metálica, en cubiertas, decoración, útiles de cocina y botes de bebidas. El Titanio: Obtención y propiedades: Se extrae del rutilo y la ilmenita. Es de color blanco plateado, brillante, ligero, muy duro y resistente. Aplicaciones: Su brillo característico hace que resulte muy apropiado para determinadas estructuras arquitectónicas. Además, se emplea en la industria aeroespacial y en la fabricación de prótesis médicas Metales ultraligeros: El Magnesio: Obtención y propiedades: Se extrae de minerales como la magnesita o la olivina. Es un metal de color blanco brillante, muy ligero, blando, maleable y poco dúctil. Aplicaciones: Reacciona violentamente con el oxígeno por eso se usa en pirotecnia. En combinación con otros metales, permite obtener aleaciones muy ligeras que se usan en aeronáutica y en la fabricación de automóviles, motos y bicicletas. Técnicas de conformación: Para obtener piezas de diferentes formas, el metal se somete a una serie de procesos de conformación que se escogen en función del metal y de la aplicación posterior. La Deformación: Abarca todas las técnicas que modifican la forma de una pieza metálica mediante la aplicación de fuerzas externas. Laminación: Se hace pasar la pieza metálica por una serie de rodillos llamados laminadores, que la comprimen con lo que disminuye su grosor y aumenta la longitud. Este proceso se emplea para hacer planchas, chapas, barras, perfiles estructurales, etc. Extrusión: Se hace pasar el metal caliente por un orificio que tiene la forma deseada, aplicando una fuerza de compresión mediante un émbolo o pistón. Así se pueden obtener piezas largas con el perfil adecuado. Es una técnica idónea para obtener barras, tubos y perfiles variados. Forja: Se somete la pieza a esfuerzos de compresión repetidos y continuos mediante martillo, tenazas y yunque. Esta técnica manual fue sustituida por la forja industrial. En la forja industrial, la pieza se coloca sobre una plataforma que hace de yunque y mediante un mecanismo neumático o hidráulico, una maza se eleva y cae sucesivamente sobre la pieza. Ambos tipos de forja se realizan en caliente. Embutición: Es el proceso de conformación en frío que consiste en golpear una plancha de manera que se adapte a un molde o matriz con la forma deseada. Esta técnica se emplea para obtener piezas huecas, como arandelas a partir de chapas planas. Trefilado: Se hace pasar un alambre por un orificio con la dimensión deseada. Después se aplica una fuerza de tracción mediante una bobina de arrastre giratoria, aumentando su longitud y disminuyendo su sección. Se emplea para fabricar hilos o cables metálicos. Estampación: Se introduce la pieza metálica caliente entre dos matrices, una fija y otra móvil, que tienen la forma que le queremos dar al objeto. Después se juntan las matrices, con lo que el material adopta su forma interior. Se emplea en la construcción de carrocerías de automóviles, radiadores, etc. Dobla: Se somete una plancha a un esfuerzo de flexión para que adopte una forma curva con un determinado radio de curvatura. También permite obtener piezas con ángulos. Moldeo: Consiste en introducir el metal fundido en un recipiente que tiene una cavidad interior. Ese recipiente llamado molde puede estar hecho de arena, acero o fundición. Primero se calienta el metal en un horno hasta que se funde. Después se vierte el material fundido en el interior del molde, se deja enfriar hasta que el metal solidifica y por último se extrae la pieza del molde. Herramientas para metales: Algunas de las herramientas que se utilizan para el trabajo con metales son: Marcar y trazar: Punta de trazar y granete: se usan para marcar líneas y puntos en las láminas respectivamente. Compás de puntas: es de acero y sirve para trazar circunferencias y arcos Corte: Tijeras de chapa o cizalla: se usan para cortar láminas blandas y flexibles de pequeño grosor. Guillotina: Se emplea para cortar láminas de pequeño grosor. Sierra de arco: Consta de un arco de metal, un mango de plástico y tuercas de mariposa para apretar la hoja. Se usa cuando los cortes necesitan precisión. Sierra circular: Es una máquina que se usa principalmente para cortar planchas o láminas de grandes dimensiones. Rebarbadora: Consta de una muela circular extraíble. Según el material del que esté hecha la muela, permite cortar, lijar, decapar, pulir, desbastar, etc… Perforación: Punzón: Consta de una pieza metálica alargada que termina en punta. Permite hacer agujeros en el material al golpear con un martillo sobre el mango. Taladro: Es una máquina que permite hacer agujeros en un material mediante una broca que gira y avanza. Las brocas son unas barras cilíndricas con ranuras y pueden ser de diferentes materiales, longitudes y diámetros. Desbastar, Limar: Cincel y Buril: Son herramientas formadas por una punta de doble bisel. Se utilizan para tallar el material golpeando con un martillo sobre el mango con un ángulo de 5º sobre el material. Lima: Consta de un cuerpo metálico y estriado y mango de madera o plástico. Puede presentar diferentes secciones: triangular, cuadrada, redonda, plana y de media caña. Se utiliza para arrancar material sobrante de la pieza. ACTIVIDADES: 1. ¿Cuáles son las propiedades más importantes de los materiales metálicos? 2. Señala la propiedad que más interesa para fabricar los siguientes objetos metálicos: un cable eléctrico, el casco de un buque, un yunque, las tuberías de agua de un edificio, un puente metálico. 3. Señala con ejemplos la utilidad que puede tener la alta conductividad térmica de los metales. 4. ¿De dónde se extraen los minerales que contienen los metales? ¿Cómo se llama la parte del mineral que se aprovecha y cómo la que desechamos? 5. ¿Qué técnicas conoces para separar el metal del mineral? Explícalas. 6. Define: Metalurgia, siderurgia, metal ferroso, metal no ferroso, aleación. 7. ¿Cuáles son las aleaciones del hierro? ¿En qué se diferencian? 8. ¿Qué propiedades tiene el hierro? ¿Cuál es su aplicación? 9. ¿Qué propiedades más relevantes presenta el acero? ¿Qué dos tipos de acero hay en función de su composición? 10. ¿Qué material crees que fue empleado en la construcción de los siguientes objetos de acero aleado? ¿Qué propiedades debe tener el material en cada caso? 11. Explica el proceso de obtención del acero. 12. ¿Cuáles son las aplicaciones más importantes del acero? 13. ¿Qué tratamientos se le puede dar al acero? 14. ¿Cuáles son las propiedades de la fundición? ¿Y sus aplicaciones más importantes? 15. Enumera las características principales del cobre, del plomo, del estaño y del cinc. ¿Cuáles son sus aplicaciones? 16. Señala cuáles son las aleaciones del cobre, su composición y los usos de cada una de ellas. 17. ¿Cuáles son las características principales del Aluminio? ¿Qué aplicaciones fundamentales tiene? 18. ¿Cuáles son las características principales del Titanio? ¿Qué aplicaciones fundamentales tiene? 19. ¿Cuáles son las características principales del Magnesio? ¿Qué aplicaciones fundamentales tiene? 20. Señala el metal no ferroso al que se refiere cada una de las siguientes afirmaciones: – Se emplea como protector para radiaciones. – Forma parte de las latas de alimentos. – Es un metal ultraligero. – Se emplea en carpintería metálica. – Se emplea para fabricar campanas. – Se emplea en la fabricación de monedas. – Se usa en la fabricación de baterías. – Se usa para soldar componentes electrónicos. – Con él se galvanizan piezas metálicas para protegerlas de la oxidación. – Se fabrican latas de bebidas. – Se utiliza en la fabricación de prótesis médicas. – Se utiliza en la fabricación de aeronaves. 21 ¿Con qué materiales están hechos normalmente los cables eléctricos? ¿y las bobinas para motores? ¿Por qué? 22. ¿Por qué se utiliza el plomo en la industria del vidrio y la óptica? 23. ¿Qué es la hoja de lata? 24. ¿Qué material debido a su brillo se utiliza en determinadas estructuras arquitectónicas? 25. ¿Qué material que reacciona violentamente con el oxígeno se usa en pirotecnia? 26. ¿Qué material crees que se usó para fabricar los siguientes objetos? 27. Explica las siguientes técnicas de deformación: laminación, forja y estampación. 28. Explica brevemente las siguientes técnicas de deformación de los metales: extrusión, embutición, dobla y trefilado. 29. Indica en cada caso qué técnica utilizarías para 30. Fíjate en el dibujo y fabricar los siguientes objetos metálicos: explica los pasos para - una herramienta fabricar un radiador. - la carrocería de un coche - una chapa - un perfil - arandelas - pieza angular - un cable metálico - el pomo de una puerta 31. Explica el funcionamiento de la técnica del moldeo en los metales. Dibuja la pieza que se obtendría con el molde de la figura: 32. Indica el nombre de la técnica de conformación que se está aplicando en cada caso: 33. Nombra las siguientes herramientas para trabajo con metal e indica para qué operación se usa cada una de ellas: