Secadores frigoríficos serie MTA

Anuncio

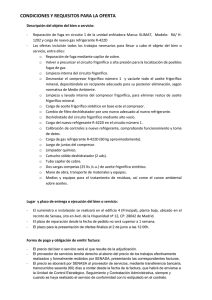

Secadores frigoríficos serie MTA Secadores frigoríficos Energía seca para sus aplicaciones neumáticas El aire comprimido procedente del compresor contiene una notable cantidad de agua en forma de vapor. Si este agua fuera a parar a la red de distribución, llegaría hasta las máquinas utilizadoras con los consiguientes perjuicios económicos. Alrededor de un 70% de este agua se condensa y se separa por los refrigeradores posteriores acoplados al compresor de aire. El 30% restante sólo podrá ser eliminado con un secador frigorífico. Por ejemplo, para un compresor que aspire un caudal de aire de 1000 Nm3/h a una temperatura de 25 °C y una humedad relativa del 60%, comprimiéndolo a 7 bar y enfriándose en el refrigerador final hasta 35 °C, permite eliminar 9,1 litros de agua por hora. Si enfriamos seguidamente este aire en un secador frigorífico hasta un punto de rocío de +3 °C, se evacuarán todavía 4,5 litros más de agua cada hora. El punto de rocío La cantidad máxima de vapor de agua que un gas puede contener depende de su presión y temperatura. Cuando a una determinada temperatura y presión de servicio la concentración de vapor de agua es la máxima, se dice que esta temperatura representa el “punto de rocío a presión atmosférica”. El conocimiento de uno de los dos implica también el conocimiento del otro. Por ejemplo un punto de rocío de 3 °C a 7 bar equivale a un punto de rocío de -21 °C a presión atmosférica. La experiencia ha demostrado que el punto de rocío ideal para la mayoría de aplicaciones es de 3 °C a presión atmosférica. En climas cálidos o durante los meses de verano, se pueden aceptar puntos de rocío superiores (hasta 30 °C). Experiencia y Calidad La investigación junto a la experiencia de nuestros técnicos e ingenieros de proyectos, el contacto constante y la exigencia técnica y comercial de nuestros clientes, han permitido mejorar el producto líder : “Secador frigorífico de masa térmica sólida serie DE” . El perfeccionamiento de algunos componentes utilizados, la introducción de la serie ecológica R134a y la norma de calidad con la que se rige la empresa garantizan una dinámica encaminada para la total satisfacción de nuestros clientes. 2 Serie MTA Secadores frigoríficos Características principales y ventajas técnicas Masa térmica e intercambiadores de calor - Sólida, químicamente inerte y no tóxica. - Grupos de intercambiadores de tipo batería aletada. - Tubos intercambiadores del evaporador y del intercambiador aire/ aire en cobre de gran calidad. - Estructura compacta y robusta. Ahorro energético - Del 30 al 80% gracias a la acumulación de frío en la masa térmica. - Hasta el 60% gracias al uso del intercambiador de calor aire/aire (a partir del modelo DE-103). Funcionamiento similar al de un refrigerador doméstico - Elevada fiabilidad. - No necesita puesta en marcha o paradas diarias debido a su regulación automática. - Simplicidad de mantenimiento. Ecológicos - Aislamiento térmico realizado en poliestireno ignífugo de gran densidad. - Imposibilidad de contaminación del circuito del aire comprimido con el gas refrigerante y viceversa. Adaptación a climas cálidos - Funcionamiento con elevadas temperaturas ambiente gracias al alto caudal de aire de refrigeración y una superficie de intercambio en el condensador generosamente dimensionada. Purga de condensados temporizada - Elevada fiabilidad. - Todos los modelos incorporan electroválvula temporizada, con posibilidad de modificar el tiempo de duración. Baja pérdida de carga - Baja pérdida de carga en el aire comprimido, gracias al sobredimensionado de los intercambiadores de calor. Exentos de inspección y homologación - Los recipientes a presión no requieren la aprobación e inspección de organismos oficiales. Elevadas presiones de servicio - Bajo demanda se fabrican secadores para presiones de servicio superiores a 16 bar (hasta 50 bar). Control por ordenador - Todos los secadores están preparados para ser conectados al ordenador de una sala de control situada incluso a varios kilómetros de distancia mediante una interface RS-232. Asimismo un paquete de software permite controlar y gestionar hasta 16 equipos al mismo tiempo. 3 Serie MTA Secadores frigoríficos Serie MTA Central con microprocesador small (standard) Central electrónica con microprocesador stage 3 (opcional) Disponible del modelo DE-101 al DE-115. Carátula en policarbonato. Medida y visualización del punto de rocío mediante “bargraph” constituído por 5 LEDs. 3 pulsadores para: - Controlar el funcionamiento de la electroválvula de purga de condensados. - Control de funcionamiento de los LEDs. - Programación del tiempo de apertura de la electroválvula de purga. Disponibles del modelo DE-108 al DE-115 Carátula en policarbonato con sinóptico. Display de 3 cifras. Medida y visualización de 3 sondas de temperatura: - Punto de rocío. - Temperatura entrada de aire comprimido. - Temperatura de masa térmica. 4 pulsadores para: - Marcha y parada del secador. - Controlar el funcionamiento de la electroválvula de purga. - Acceder a la programación de los parámetros variables. - Variar los parámetros programables. LED de funcionamiento de purga de condensados. Función termostatación de la masa térmica. Función de temporización de purga de condensados. Disponible del modelo DE-108 al DE-115. Carátula de policarbonato con sinóptico. Display de 3 cifras. 7 LEDs para indicar: - El estado de la máquina (cant. 1). - El estado del sistema de purga de condensados (cant.1). - La presencia de alarmas (cant. 5). Posibilidad de visualizar hasta 16 estados de alarmas. Función termostatación de la masa térmica. Función de temporización de purga de condensados. Posibilidad de programar hasta 16 parámetros, entre los cuales: - Tiempo de apertura y cierre de la electroválvula de purga. - Set point alarma de punto de rocío alto. - Set point alarma de temperatura de ingreso de aire comprimido alta. - etc. Relé de alarma general. Se dispone de un kit para conectar y controlar de 1 a 16 máquinas con un ordenador para supervisión (interface RS-232). 4 Secadores frigoríficos Características técnicas 1. Carrocería Construida con paneles de acero al carbono sometidos a un tratamiento de desengrasado y protegidos con pintura epoxi en polvo. La carrocería no es de tipo autoportante, por lo que se desmonta con gran facilidad, quedando el interior del secador perfectarnente accesible. 2. Compresor frigorífico De tipo hermético, refrigerado por el fluido frigorífico aspirado y protegido por un relé térmico y amperimétrico. El compresor está montado sobre soportes antivibratorios de caucho y su nivel sonoro es muy bajo. El gas refrigerante empleado es el R-22 del modelo DE-104 al DE115. Existe la alternativa del R134a para todos los modelos, anticipándose así a las restricciones que serán adoptadas internacionalmente sobre el uso de gases refrigerantes. 3. Condensador De tipo refrigerado por aire, está formado por una batería de tubos de cobre con aletas de aluminio y provisto de motoventilador. Tanto el condensador como el motoventilador han sido diseñados generosamente para poder funcionar con temperaturas ambiente elevadas y además garantizar al mismo tiempo una buena refrigeración de los componentes electrónicos internos. 4. Intercambiadores de calor El evaporador y el intercambiador aire/aire (este último a partir del modelo DE-103 incluído), se construyen con una única batería de tubos de cobre con aletas de aluminio. El aire comprimido y el refrigerante circulan por el interior de los tubos y el intercambio térmico se realiza a través de las aletas de aluminio. El resultado es una construcción extremadamente compacta y robusta. El conjunto se aisla convenientemente a base de poliestireno ignífugo de gran densidad. 5. Circuito frigorífico Desde el punto de vista del principio de funcionamiento y la fiabilidad, es comparable al de un frigorífico doméstico. En efecto, la regulación se realiza mediante un termostato que detiene el compresor cuando la masa térmica alcanza la temperatura deseada. Gracias al esmerado y profundo estudio de los componentes del circuito, no son necesarios otros elementos de regulación. 6. Sistemas de purgas de condensados La separación de los condensados se realiza mediante un separador de alta eficacia con filtro tipo ”demister” de malla de acero inoxidable. La purga de los condensados se efectúa mediante una electroválvula comandada por un temporizador con posibilidad de regulación del tiempo de abertura y el de cierre (éste último solamente en los modelos con microprocesador). 5 Serie MTA Secadores frigoríficos Serie MTA Principio de funcionamiento El aire comprimido que entra al secador se preenfría en el intercambiador aire/aire y seguidamente se introduce en el evaporador donde se enfría hasta alcanzar la temperatura del punto de rocío deseado. A continuación penetra en el evaporador donde el agua condensada es separada y evacuada por la purga automática. Antes de salir del secador el aire comprimido vuelve a entrar al intercambiador aire/aire donde es recalentado por el aire comprimido caliente de entrada. El funcionamiento del circuito frigorífico es similar al de un frigorífico doméstico. El compresor frigorífico aspira vapor de gas refrigerante a baja presión procedente del evaporador situado en el «acumulador de energía». Seguidamente el gas es bombeado por el compresor hacia el condensador donde se enfría mediante el aire ambiente impulsado por el motoventilador. El paso a través del filtro y del capilar, provoca la expansión del refrigerante con el consiguiente enfriamiento del mismo. Este cede sus frigorías en el evaporador al aire comprimido y a la masa térmica, volviendo así a su estado gaseoso para iniciar de nuevo el ciclo. Cuando el frío producido es superior al calor a evacuar, éste es acumulado en la masa térmica. La temperatura de la masa térmica es controlada por un termostato que detiene el compresor cuando alcanza la temperatura prefijada. Este es el único sistema donde todo el frío producido es utilizado por el aire comprimido. El resultado es un ahorro de energía y de horas de trabajo del compresor frigorífico variable entre un 30 y un 80%. 1. Entrada aire comprimido húmedo. 2. Salida de aire comprimido seco. 3. Intercambiador aire/aire. 4. Acumulador de energía. 5. Separador de condensados. 6. Filtro mecánico. 7. Electroválvula de purga. 8. Compresor frigorífico. 9. Condensador de gas refrigerante. 10. Motoventilador. 11. Filtro del refrigerante. 12. Capilar de expansión. 13. Válvula de control. 14. Termostato. Tratamiento del aire con secador colocado después del depósito Se recomienda esta instalación cuando los compresores trabajan casi constantemente y el consumo total, en su punto más alto, es equivalente al caudal del compresor. 1. Compresor de aire 2. Refrigerador posterior (*) 3. Separador de condensados (*) 4. Depósito 5. Derivación (bypass) 6. Secador frigorífico Tratamiento del aire con secador colocado antes del depósito Este montaje se aconseja cuando la utilización es muy variable y los consumos de aire en un momento dado, son mayores o menores que el caudal del compresor. El depósito debe ser lo suficientemente grande para hacer frente a la demanda requerida de aire, que es de corta duración y alto valor (fluido impulsado). 1. Compresor de aire 2. Refrigerador posterior (*) 3. Separador de condensados (*) 4. Depósito 5. Derivación (bypass) 6. Secador frigorífico (*) El refrigerador con separador de condensados es indispensable cuando el compresor no incluye refrigerador final. 6 Secadores frigoríficos Serie MTA Modelos DE 111 - DE 115 Modelos DE 101 - DE 110 Modelos R22 1 Caudal con temperatura de entrada de aire 30°C m3/h l/min 35°C m3/h l/min 40°C m3/h l/min 45°C 2 Potencia eléctrica nominal 3 Potencia eléctrica máxima Modelos R134a 1 30°C m3/h l/min 35°C m3/h l/min 40°C m3/h l/min 45°C 2 Potencia eléctrica nominal 3 Potencia eléctrica máxima Alimentación eléctrica Presión máxima de servicio Conexiones 4 m3/h l/min Kw Kw DE.../R134a Caudal con temperatura de entrada de aire Dimensiones 104 167,3 2788 138,0 2300 115,7 1928 97,8 1630 0,57 0,94 DE.../R22 mm Peso m3/h l/min Kw Kw V/F/Hz bar BSPT PN16DN A B C D E F Kg 105 219,5 3658 180,6 3010 150,4 2507 126,1 2102 0,56 0,94 106 328,9 5482 271,6 4527 227,0 3783 191,2 3187 0,81 1,4 107 439,3 7322 361,4 6023 301,0 5017 252,5 4208 0,96 1,8 108 582,8 9713 482,0 8033 401,2 6687 335,1 5585 1,47 2,5 109 769,0 12817 631,5 10525 524,4 8740 437,7 7295 1,36 2,1 110 948,9 15815 780,0 13000 648,9 10815 542,9 9048 1,95 2,85 111 1215 20250 991,0 16517 814,9 13582 678,2 11303 1,83 2,85 112 1473 24550 1203,4 20057 1000 16667 831,3 13855 2,75 4,2 113 2250 37500 1853,3 30888 1530 25500 1270 21167 3,99 6,25 114 2944 49067 2404,2 40070 1997 33283 1652 27533 5,07 7,95 115 4120 68666 3361,2 56020 2781 46350 2300 38333 8,03 11,8 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 32,9 548 27,0 450 22,7 378 19,3 322 0,18 0,36 51,5 858 42,1 702 35,0 583 29,4 490 0,28 0,4 88,0 1467 72,4 1207 60,3 1005 50,3 838 0,27 0,5 179,4 2990 147,9 2465 124,4 2073 105,3 1755 0,58 1 229,9 3832 189,6 3160 156,8 2613 132,6 2210 0,56 1 358,1 5968 295,4 4923 247,0 4117 208,1 3468 0,87 1,4 432,5 7208 355,6 5927 297,1 4952 247,7 4128 0,92 1,7 584,0 9733 479,2 7987 399,1 6652 334,6 5577 1,28 2,3 783,5 13058 640,3 10672 533,7 8895 445,5 7425 1,46 2,6 974,5 16242 800,6 13343 659,8 10997 552,5 9208 2,09 3,3 1275,7 21262 1045,2 17420 861,3 14335 712,5 11875 2,04 3,5 1432,8 23880 1172,3 19538 967,8 16130 802,7 13378 2,64 4,3 2272,4 37873 1861,1 31018 1536,1 25602 1278,8 21313 4,19 6,9 2968,4 49473 2423,3 40388 2005,8 33430 1668,3 27805 5,24 8,5 3493,9 58232 2848,4 47473 2364,4 39407 1953,1 32552 6,62 11 220-240/1/50 380-415/3/50 16 1/2" 3/4" 1" 1 1/2" 2" 468 418 550 59,5 60 226 583 488 670 76,5 427 244 744 550 930 112 516 424 119 146 744 700 965 101 538 459 176 219 744 1020 1185 95 550 497 320 344 49 51 76 86 625 DN 80 866 1306 2075 124 618 140 630 900 DN 100 866 2236 2075 124 618 140 1140 1390 Coeficiente de corrección de capacidad (valores indicativos); capacidad (m3/h) = valor nominal (35 °C de entrada) x K1 x K2 x K3 Presión de servicio bar K1 3 0,74 4 0,84 5 0,91 6 0,96 Punto de rocío °C K2 3 1 5 1,12 7 1,24 9 1,38 Temp. Ambiente K3 25 1 30 0,95 35 0,89 40 0,83 7 1,00 8 1,04 9 1,06 10 1,09 11 1,11 12 1,12 13 1,14 14 1,15 15 1,17 16 1,18 Nota 1. Los datos están referidos al rendimiento del aire liberado del compresor (a la aspiración de 20 °C y 1 bar) y en las siguientes condiciones de trabajo: - punto de rocío a presión 3 °C. - punto de rocío a presión atmosférica -21 °C. - presión de servicio 7 bar. - temperatura ambiente 25 °C. - condiciones conforme a la norma ISO 7183 2. Potencia absorbida a la red eléctrica en las condiciones normales de funcionamiento. 3. Potencia absorbida a la red eléctrica en condiciones extremas de funcionamiento, es decir, temperatura máxima ambiente 43 °C, punto de rocío 10 °C. 4. Peso de expedición. 43 0,79 Importante: el caudal de aire comprimido a tratar es diferente según el modelo y el tipo de refrigerante utilizado. Por lo tanto, es importante pedir el secador después de haber evaluado la capacidad necesaria y especificado el tipo de refrigerante requerido. 7 Secadores frigoríficos Serie MTA Informe técnico Es un hecho conocido por muchos que el aire atmosférico contiene agua en estado de vapor, que comúnmente se conoce como “humedad del aire”. Bajo las condiciones atmosféricas normales, y dependiendo del “grado de humedad” del clima, el aire contiene distintas cantidades de agua. Es interesante evaluar, a través del uso de los gráficos psicrométricos, de qué cantidad de agua estamos hablando. Determinación de la cantidad de agua contenida en el aire En la Figura 1 (página 10) podemos ver el diagrama psicrométrico para el aire atmosférico. Ingresando con el valor de la temperatura ambiente y el grado de humedad (condiciones climatológicas), es posible determinar la cantidad de agua contenida en el aire, en gramos/Nm3 de aire atmosférico. Supongamos entonces tener una instalación de aire comprimido, con un compresor de 30 HP, que aspire Q = 3 Nm3/min de aire atmosférico. El aire aspirado se encuentra a 25 °C , y tiene una humedad del 60%. Entrando en el gráfico de la Figura 1 (página 10), obtenemos Xat = 15,5 g/Nm3. Esa es la cantidad de agua que posee un metro cúbico de aire atmosférico en condiciones normales (p abs = 1 bar ; T = 20°C). Siendo que el caudal aspirado es 3 Nm3/min, el caudal aspirado en 10 horas de trabajo será: G1 = (15,5 g/Nm3 - 5,7 g/Nm3). 1800 Nm3 = 17,6 kg O sea que en este punto se decantan por día de trabajo 17,6 kg de agua (aproximadamente 88 kg por semana), que corresponden a aproximadamente el 60% del total del agua contenida en el aire. El resto circula por la tubería de distribución y llegará a los componentes neumáticos. Los filtros de las unidades FRL contribuyen a separar parte del 40% restante, pero sin ninguna duda gran parte continuará hasta pasar por las válvulas y cilindros. QT = 3 Nm3/min x 60 min/h x 10 h = 1800 Nm3 Cálculo del agua condensada en el secador frigorífico Con ayuda del diagrama de la Figura 3 (página 12) es posible determinar la cantidad de agua a condensar en el secador frigorífico. Para esto es importante definir la Temperatura de Rocío con que trabajaremos. Esta temperatura es la que permite la formación de condensados, y en la instalación en estudio debe ser fijada teniendo en cuenta la mínima temperatura a la que podría estar sometida la tubería de distribución. En este punto es extremadamente importante verificar que no existan zonas de tubería a la intemperie, ya que esto podría significar que en esa zona se produzcan condensados no previstos en el cálculo. En general, y dado que las instalaciones industriales están bajo techo y en ambientes medianamente protegidos, es normal fijar la Temperatura de Rocío en + 3 °C. Con este valor y la presión de la línea (7 bar), entramos al diagrama de la Figura 3 (página 12) y obtenemos el contenido de agua Xpr = 0,76 g/Nm3 de aire aspirado. La diferencia entre el contenido de agua del aire a la salida del postenfriador y la del aire en estas condiciones será el agua que se condensará al pasar el aire por el secador frigorífico: Por lo tanto, la cantidad de agua contenida en el aire aspirado durante 10 horas, será: G = 1800 Nm3 x 15,5 g/Nm3 = 27,900 kg y en una semana de trabajo de 5 días: GS = 27,900 kg/día x 5 días = 139,5 kg Como vemos, la cantidad de agua enviada a la línea es un valor realmente elevado. Cálculo del agua condensada en el postenfriador del compresor El mayor porcentaje del agua contenida en el aire comprimido se decanta en el postenfriador del compresor. La cantidad puede ser determinada utilizando el diagrama de la Figura 2 (página 11). Suponiendo que en el ejemplo anterior el aire sale del postenfriador del compresor a 35 °C y a 7 bar, es posible ingresar al gráfico y obtener el valor de contenido de agua Xp = 5,7 g/Nm3. La diferencia entre el contenido de agua del aire atmosférico y la del aire en estas condiciones corresponde a la que inevitablemente será condensada en el postenfriador, por cada Nm3 de aire. Entonces, para el total del caudal aspirado será: G2 = (5,7 g/Nm3 – 0,76 g/Nm3) . 1800 Nm3 = 8,90 kg 8 Secadores frigoríficos Serie MTA y en una semana de cinco días hábiles: Informe técnico Software de cálculo Contamos con un software de cálculo que es de libre copiado y que permite obtener una selección automática. Agradecemos solicitarlo a través de nuestro Departamento Comercial. G2S = 8,90 x 5 = 44,5 kg Esto significa que la decisión de poner o no un secador frigorífico en una instalación mediana (30 HP) significa incorporar o no un tambor de 200 litros de agua en la cañería de aire comprimido. Se puede observar que el remanente de humedad en el aire luego de pasar por el secador no llega al 5% del valor de humedad contenido en el aire atmosférico (0,76/15,5 x 100 = 4,9%). Del diagrama de la Figura 3 (página 12) también puede observarse el nuevo punto de rocío para el aire a la salida del secador, y a presión atmosférica. En este caso es de – 20,7 °C (bajo cero). Es importante considerar que para lograr un óptimo rendimiento del secador frigorífico no se supere una temperatura del aire de 35 °C en el ingreso al mismo. Si así fuera se aconseja instalar un postenfriador antes del secador. Determinación rápida del modelo necesario En la práctica, y en condiciones normales de instalación, se puede hacer una selección rápida del equipo necesario. En principio es necesario determinar el caudal de aire a enfriar. Si no se tienen los datos precisos, es posible hacer una estimación en función de la potencia del motor del compresor. Debe considerarse que aproximadamente: 10 HP equivalen a 1 Nm3/min = (1000 Nl/min ó 60 Nm3/ hora) de aire aspirado. El segundo punto a observar es la presión de la red de aire comprimido. Si la misma tiene 6 ó 7 bar no es necesario utilizar el diskette. Por debajo de 4 bar es imprescindible hacer el cálculo con el diskette, ya que la humedad contenida es mucho mayor (ver Figura 2, página 11). Con esta situación puede considerarse una temperatura de aspiración de 35 °C y buscar en el catálogo la máquina que tenga el caudal deseado a esa temperatura. Inconveniencia del agua en una instalación Los efectos nocivos del condensado en una instalación neumática pueden resumirse en: - Corrosión en tuberías metálicas - Obstrucción de boquillas de arenado - Proyección de gotas en instalaciones de pintura - Oxidación de internos en componentes y herramientas - Degradación de los lubricantes - Desgaste prematuro de componentes y herramientas - Atasque de los accionamientos neumáticos - Formación de hielo en los escapes - Bajo rendimiento de la instalación en general Consideraciones ecológicas: Casi todos los equipos poseen como gas refrigerante el R 134a, el cual es NO CONTAMINANTE. Algunos aún son provistos con el gas refrigerante R 22, el cual debe cesar en su uso en el año 2004 según lo acordado en el Protocolo de Montreal. Sin embargo es posible solicitar, a pedido de los interesados, los equipos mencionados con gas R 134a. ElrestodelequipoestáproducidoconmaterialesRECICLABLES. En términos económicos lo anterior equivale a: - Mermas de producción en calidad y cantidad - Elevados gastos en repuestos y reposición de componentes - Altas cargas de mantenimiento 9 Secadores frigoríficos Serie MTA Figura 1 10 Informe técnico Secadores frigoríficos Serie MTA Figura 2 11 Informe técnico Secadores frigoríficos Serie MTA Figura 3 12 Informe técnico