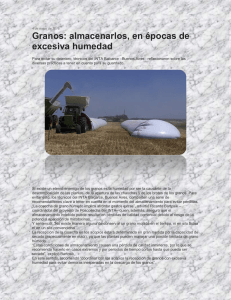

Limpieza de los granos - Sociedad de Acopiadores de Cereales

Anuncio