REVISION MAYOR DE UN GRUPO DIESEL MAN 4054 V18

Anuncio

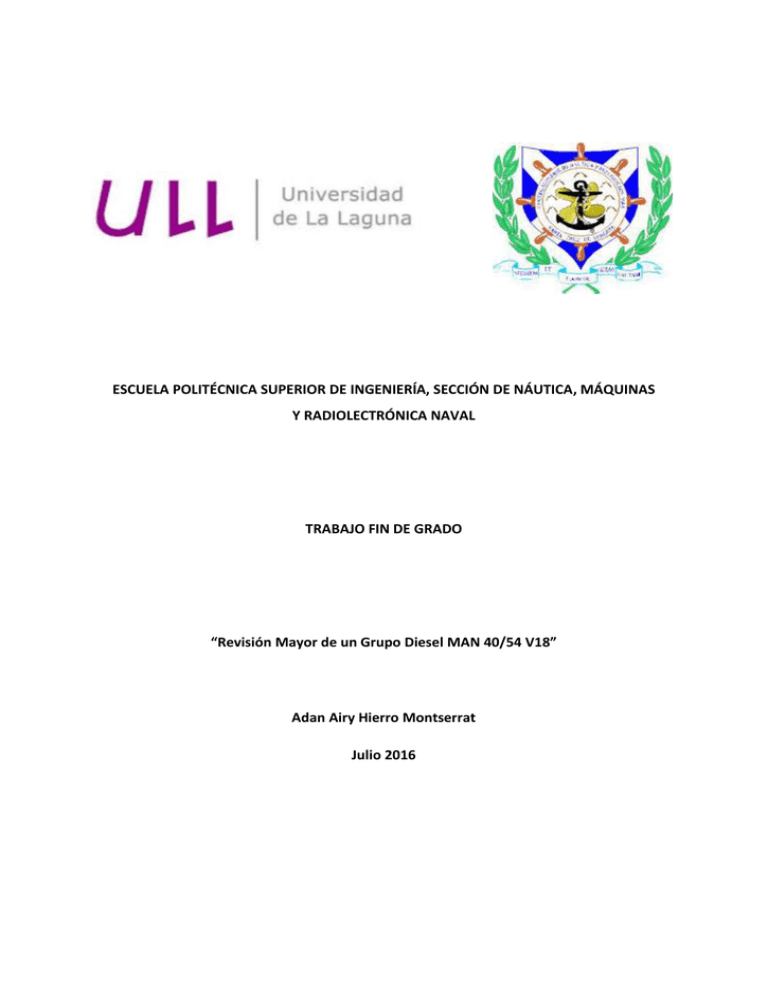

ESCUELA POLITÉCNICA SUPERIOR DE INGENIERÍA, SECCIÓN DE NÁUTICA, MÁQUINAS Y RADIOLECTRÓNICA NAVAL TRABAJO FIN DE GRADO “Revisión Mayor de un Grupo Diesel MAN 40/54 V18” Adan Airy Hierro Montserrat Julio 2016 D. Alexis Dionis Melián, Profesor Titulado de Universidad de la UD de Ingeniería Marítima del Departamento de Ingeniería Agraria, Náutica, Civil y Marítima de la Universidad de la Laguna, certifica que: D. Adan Airy Hierro Montserrat, alumno que ha superado las asignaturas de los cuatro primeros cursos del Grado en Tecnologías Marinas, ha realizado bajo mi dirección y codirección de D. Federico Padrón Melián, el Trabajo de Fin de Grado nominado “Revisión Mayor del Grupo Diesel MAN 40/54 V18” para la obtención del título de graduado en Tecnologías Marinas por la Universidad de La Laguna. Revisado dicho trabajo, estimo reúne los requisitos para ser juzgado por el tribunal que sea designado para su lectura. Para que conste y surta los efectos oportunos, expido y firmo el presente certificado en Santa Cruz de Tenerife a 15/07/2016. D. Alexis Dionis Melián Director del Trabajo de Fin de Grado D. Federico Padrón Melián, Profesor ayudante doctor de Universidad de la UD de Ingeniería Marítima del Departamento de Ingeniería Agraria, Náutica, Civil y Marítima de la Universidad de la Laguna, certifica que: D. Adan Airy Hierro Montserrat, alumno que ha superado las asignaturas de los cuatro primeros cursos del Grado en Tecnologías Marinas, ha realizado bajo mi dirección y codirección de D. Alexis Dionis Melián, el Trabajo de Fin de Grado nominado “Revisión Mayor del Grupo Diesel MAN 40/54 V18” para la obtención del título de graduado en Tecnologías Marinas por la Universidad de La Laguna. Revisado dicho trabajo, estimo reúne los requisitos para ser juzgado por el tribunal que sea designado para su lectura. Para que conste y surta los efectos oportunos, expido y firmo el presente certificado en Santa Cruz de Tenerife a 15/07/2016. D. Federico Padrón Melián Director del Trabajo de Fin de Grado AGRADECIMIENTOS Quisiera agradecer sinceramente a los profesores Dr. D. Alexis Dionis Melián y Dr. D. Federico Padrón Melián por su apoyo no sólo en este proyecto, sino durante toda mi carrera, ya que considero que me han hecho crecer personal, educativa y profesionalmente. Extiendo el agradecimiento a todos los profesores del antiguo Departamento de Ingeniería Marítima, en quienes siempre he encontrado un ejemplo a seguir y un apoyo en buenos y no tan buenos momentos. Gracias a toda mi familia, especialmente a mis padres y hermana, quienes jamás flaquearon en la confianza que depositaron en mí, y que me dejaron partir tras años viviendo juntos. Jamás podré agradecer a mi familia todo lo que me ha dado, soy la persona en que me he convertido gracias a ellos. También agradecer a mis amigos, por su apoyo incondicional y por acompañarme siempre de una forma u otra en este camino largo y pedregoso, gracias por enseñarme que el sufrimiento de los tramos difíciles se compensa con la alegría de la llegada a destino. Gracias a los compañeros que he tenido, tanto en esta carrera como a lo largo de mi vida estudiantil. Me enseñaron que de todos y cada uno siempre hay algo que aprender. Por último quisiera agradecer a todos mis compañeros de trabajo con los que trabaje o navegué durante mis prácticas. De ellos aprendí que la recompensa del trabajo bien hecho es la oportunidad de hacer más trabajo bien hecho. ÍNDICE ÍNDICE I. INTRODUCCIÓN ......................................................................................................................... 1 II. OBJETIVOS ................................................................................................................................ 4 1 OBJETIVO GENERAL. ............................................................................................................... 5 2 OBJETIVOS ESPECÍFICOS. ........................................................................................................ 5 III. REVISIÓN Y ANTECENDENTES ................................................................................................. 6 1 MANTENIMIENTO................................................................................................................... 7 2 ULTIMAS INVESTIGACIONES. .................................................................................................. 8 IV. MATERIALES Y MÉTODOS ..................................................................................................... 10 1 HISTORIA DE LA CENTRAL TÉRMICA DE LAS SALINAS. ......................................................... 11 2 INFRAESTRUCTURAS Y MEDIOS MATERIALES. ..................................................................... 14 3 GESTIÓN MEDIOAMBIENTAL................................................................................................ 21 3.1 Consumos medios anuales de la central. ...................................................................... 23 3.2 Emisiones medias anuales de la central. ....................................................................... 23 4 CARACTERISTICA DEL GRUPO SD05. .................................................................................... 24 5 METODOLOGÍA..................................................................................................................... 25 V. RESULTADOS........................................................................................................................... 27 1 MANTENIMENTO DEL MOTOR BAZAN-MAN 40-54 V18. ..................................................... 28 1.1 Limpieza del CARTER. .................................................................................................... 28 1.2 Desmontaje tubería de culata. ...................................................................................... 28 1.3 Limpieza de tuberías de culatas. ................................................................................... 29 1.4 Montaje tubería de culatas. .......................................................................................... 30 1.5 Desmontaje de culatas del motor. ................................................................................ 30 1.6 Reacondicionado de culatas. ......................................................................................... 31 1.7 Montaje de culatas en motor. ....................................................................................... 32 1.8 Reacondicionado de válvulas de seguridad. ................................................................. 32 1.9 Reacondicionado de válvulas de arranque. .................................................................. 32 1.10 Reacondicionado de válvulas de escape. .................................................................... 33 1.11 Desmontaje de inyectores del motor.......................................................................... 33 i ÍNDICE 1.12 Reacondicionado de inyectores. ................................................................................. 34 1.13 Montaje de inyectores en motor. ............................................................................... 34 1.14 Desmontaje de pistones del motor. ............................................................................ 35 1.15 Desmontaje y verificación de segmentos y cajeras. (En función de los datos obtenidos, Endesa determinará los pistones que se tendrán que reacondicionarse)........ 35 1.16 Limpieza de pistones. .................................................................................................. 36 1.17 Limpieza de enfriadores de aire de admisión. ............................................................ 36 1.18 Montaje de los enfriadores al motor. ......................................................................... 37 1.19 Limpieza del colector de admisión. ............................................................................. 37 1.20 Cierre del colector de admisión. ................................................................................. 37 1.21 Aflojar pistones. .......................................................................................................... 38 1.22 Desmontaje de pistones. ............................................................................................. 38 1.23 Reacondicionado de pistones. .................................................................................... 38 1.24 Montaje y apriete de pistones en motor .................................................................... 39 1.25 Desmontaje camisas del motor y medir...................................................................... 40 1.26 Reacondicionado de camisas. ..................................................................................... 40 1.27 Montaje de camisas en motor. ................................................................................... 41 1.28 Reconocimiento y limpieza del eje de levas................................................................ 41 1.29 Montar todas las protecciones entre tapas. ............................................................... 42 1.30 Colector drenajes motor. ............................................................................................ 42 1.31 Desmontaje del los tubos lodos. ................................................................................. 42 1.32 Limpieza de tubos lodos derrame del motor. ............................................................. 42 1.33 Montaje en motor tubos de barrio. ............................................................................ 43 1.34 Montaje en motor tubos de lodos y derrames. .......................................................... 43 1.35 Distribuidor aire de arranque. ..................................................................................... 43 1.36 Reacondicionar juntas puerta motor. ......................................................................... 43 1.37 Reapriete de tirantes y pernos del motor. .................................................................. 44 1.38 Apriete tirante bloque. ................................................................................................ 44 1.39 Reacondicionado de válvula de arranque e indicador. ............................................... 45 1.40 Primera toma de flexiones. (Anexo 1) ......................................................................... 45 1.41 Segunda toma de flexiones. (Anexo 1) ........................................................................ 46 1.42 Desmontaje bombas de inyección motor. .................................................................. 46 1.43 Puesta a punto de bombas de inyección. ................................................................... 46 1.44 Montaje bombas inyección en motor. ........................................................................ 47 ii ÍNDICE 1.45 Reacondicionado de cuerpos accionamientos bombas. ............................................. 47 1.46 Limpieza general bloque. ............................................................................................ 48 1.47 Reacondicionado del distribuidor de arranque. ......................................................... 48 1.48 Mecanizado asiento camisas a bloque........................................................................ 48 1.49 Pruebas de circuito agua de refrigeración (operación de equipos por ENDESA)........ 49 1.50 Pruebas de circuito aceite lubricante (operación de equipos por ENDESA). .............. 50 1.51 Pruebas circuito de combustible (operación de equipos por ENDESA). ..................... 50 1.53 Pruebas circuito de agua de mar (operación de equipos por ENDESA). ..................... 51 1.54 Arranque motor y control general (operación de equipos por ENDESA). .................. 51 1.55 Reconocimiento del motor.......................................................................................... 52 1.56 Toma de muestra aceite del cárter. ............................................................................ 52 1.57 “Flushing” circuito de aceite lubricante motor (ENDESA). .......................................... 53 1.58 Reacondicionado de enfriador de aire de carga ......................................................... 53 1.59 Reacondicionado integral de bombas de inyección. ................................................... 54 1.60 Reacondicionamiento de turbocompresores.............................................................. 55 2 INCIDENCIAS. ........................................................................................................................ 56 2.1 Culatas. .......................................................................................................................... 56 2.2 Camisas.......................................................................................................................... 57 2.3 Pistones. ........................................................................................................................ 57 2.4 Eje de levas de combustible. ......................................................................................... 58 2.5 Cabeza de biela.............................................................................................................. 58 2.6 Cojinetes de bancada. ................................................................................................... 59 2.7 Accionamiento de las bombas. ..................................................................................... 59 2.8 Bloque de cilindros. ....................................................................................................... 59 2.9 Tubería de escape. ........................................................................................................ 60 VI. CONCLUSIONES ..................................................................................................................... 61 VII. BIBLIOGRAFÍA ....................................................................................................................... 63 VIII. ANEXOS ............................................................................................................................... 65 1 Anexo 1. Toma de flexiones de esta revisión. ...................................................................... 66 2 Anexo 2. Tablas de valores de ajustes y tolerancias. ........................................................... 69 3 Anexo 3. Lista de repuestos ................................................................................................. 86 iii I. INTRODUCCIÓN I.INTRODUCCIÓN El presente trabajo muestra el seguimiento de una revisión mayor de un grupo diesel marino, dicha revisión mayor se realiza cada 30000 horas de trabajo o el equivalente a cuatro años de trabajo en caso de no superar las 30000 horas antes. El motor que se ha usado como modelo es un motor de combustión interna MAN 40/54 de dieciocho cilindros en disposición en V y 7,52MW, ubicado en la central térmica de Las Salinas de la isla de Fuerteventura perteneciente a la empresa Enel. En esta misma central, además del modelo mencionado, existen cinco motores MAN 40/54, tres de menor potencia y uno gemelo usado como modelo. El contenido del trabajo está documentado in situ, contrastado tanto por el personal de UNELCO, como por las subcontratas que trabajaron en la revisión de este y por manuales de mantenimiento y libros de despiece del grupo. Una revisión mayor de un motor marino en tierra tiene ciertas ventajas a una varada programada de un buque. Destaca sin duda la gran amplitud en la distribución de los equipos principales y auxiliarles en la nave, lo que permite que se puedan llevar a cabo diferentes trabajos sin que surja interferencia alguna entre los operarios de la misma contrata u otra diferente. Lo cual acorta la duración de los mismos. El trabajo de campo ha sido posible gracias a las prácticas realizadas del que suscribe realizando diferentes labores que me iban encomendando el jefe de taller o jefe de central para mi correcto aprendizaje en las prácticas. Se ha estructurado el presente trabajo de fin de grado en siete capítulos. Los objetivos donde decimos lo que pretendemos hacer con el trabajo. Revisión y antecedentes, se explica un poco porque se lleva a cabo el mantenimiento preventivo de grupos diesel así como las últimas investigaciones en referencia a dichos grupos. Material y métodos, explicamos la historia de la central, el material del que disponemos y recursos de la empresa en la que he realizado las prácticas, también la forma de realizar el trabajo de campo para llegar a los resultados finales. En el capítulo de resultados exponemos todos los dados adquiridos y plasmados en el informe, para saber todos los trabajos realizados a lo largo de la revisión y las incidencias sucedidas en la misma. Seguidamente tenemos las conclusiones que exponen lo aprendido a lo 2 I.INTRODUCCIÓN largo de toda la revisión mayor de este motor y para finalizar tenemos la bibliografía de todos los documentos en los que hemos buscado y extraído información para complementar este trabajo de fin de grado. 3 II. OBJETIVOS Revisión Mayor de un Grupo Diesel MAN 40/54 V18 1 OBJETIVO GENERAL. El objetivo general del presente trabajo de fin de grado es adquirir conocimientos del procedimiento llevado a cabo en la revisión mayor del grupo SD05 en su mantenimiento preventivo, así como el número de equipos involucrados y funciones de los mismos. Se pretende un recorrido por la legislación aplicable, la cual justifica las revisiones que se realizan a los motores. 2 OBJETIVOS ESPECÍFICOS. Para alcanzar dicho objetivo general se plantea los siguientes objetivos específicos: 1 Conocer los procedimientos usados en una revisión mayor. 2 Legislación aplicable 3 Familiarización con los equipos involucrados: principales y auxiliares. 4 Conocer el funcionamiento de los diferentes sistemas. 5 Seguimiento de circuitos. 6 Familiarización con equipos de medias para comprobar tolerancias. Ilustración 1: Motor MAN 40/54 V18 Fuente:[1] Manual MAN 5 III. REVISIÓN Y ANTECENDENTES REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1 MANTENIMIENTO. El mantenimiento de los motores viene motivado básicamente por varios factores, algunos de ellos ligados a reales decretos y preceptos legales tanto a nivel estatal como europeo. En primer lugar, los relacionados con el aspecto económico en la explotación de la central y por tanto con el beneficio empresarial de la compañía, como es la retribución por disponibilidad, es decir, Endesa es premiada por la disponibilidad de los equipos que tenga activos en todo momento para la producción de energía. Por otro lado están los relacionados con el consumidor, como la seguridad de las instalaciones, la conservación del medio ambiente y garantías del servicio. Igualmente, dentro del beneficio empresarial, cabe destacar que los mantenimientos programados sistemáticos, como una revisión mayor, sirven para alargar la vida de los equipos y prevenir posibles fallos. Existe un enfrentamiento con respecto a la retribución económica por disponibilidad entre esta y los mantenimientos sistemáticos, no obstante, los grupos donde no se lleva a cabo un mantenimiento preventivo, sino que están condicionadas a un mantenimiento correctivo, tienen una menor disponibilidad a lo largo del tiempo. Esto significa que el mantenimiento preventivo de los grupos, ya sean revisiones mayores o menores están justificadas debido a su mayor disponibilidad. Ilustración 2: Instalación Típica Fuente: [2] Utilización del GNL como combustible en buques 7 III. REVISIÓN Y ANTECEDENTES 2 ULTIMAS INVESTIGACIONES. En las últimas investigaciones de los motores marinos de cuatro tiempos van enfocadas hacia los motores duales o de gas, aunque los motores de Endesa estén en tierra, se dice que son motores marinizados. A favor de nuestro sector, las emisiones de gases de efecto invernadero son muy inferiores a la de otros medios de transporte por unidad de carga transportada. A pesar de tener unas bajas emisiones de gases respecto a los otros medios de transporte, el medio marino fue pionero en el establecimiento de convenios internacionales para la limitación de la contaminación. El convenio internacional que regula la reducción de emisiones de gases en el ámbito marino es el MARPOL, en el Anexo VI. Algunas de las soluciones que se aborda son: Reducción de los NOx y lo SOx. Eficiencia energética, la cual consiste en reducir los CO2 disminuyendo el consumo de combustible. Ilustración 3: Comparación de emisiones MDO-LNG Fuente: [2] Utilización del GNL como combustible en buques 8 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 A la vista de lo anterior, podemos decir que una manera de conseguir esto es el uso del GNL o LNG (Gas Natural Licuado o liquefied natural gas) que reduce en gran medida las emisiones de gases a la atmosfera y podemos descartar sus ventajas. No genera SOx, por lo cual no requiere de scubbers para la limpieza de gases Reduce un 80-90% las emisiones de NOx Prácticamente no genera emisiones de partículas Se reduce un 25% la emisión de CO2 Motores de cuatro tiempos tienen un 8-9% adicional de eficiencia energética Por tanto se trata de un combustible limpio, una de las desventajas de este combustible es que es 25 veces más nocivo que el CO2 respecto al efecto invernadero y por lo tanto hay que tomar precauciones para evitar emisiones a la atmósfera, además que para almacenarlo se requiere una mayor espacio ya que un litro de LNG equivale a 0,6 litros de gas oil y requiere tripulación con formación adecuada. 9 IV. MATERIALES Y MÉTODOS REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1 HISTORIA DE LA CENTRAL TÉRMICA DE LAS SALINAS. La central térmica de Las Salinas se encuentra ubicada en la capital Puerto del Rosario, en el municipio de Puerto del Rosario, en el este de isla de Fuerteventura. Como actividad económica principal de la central es la de generación de energía eléctrica, esta cuenta con el CNAE-2009: 35.16 (Clasificación Nacional de Actividades Económicas), destaca la producción de energía eléctrica de origen térmico convencional. Ilustración 4: Vista aérea Central Térmica de Las Salinas Fuente: Google.maps La central se inauguró en los años 60 como la unificación de varios centros de generación que existían en la isla de Fuerteventura, los cuales eran grupos pequeños de baja potencia. En los años 70, en concreto en 1974 se monta en la central el primer grupo Diesel, denominado SD01, de 4,32 MW de potencia y pasa a ser el único centro 11 IV. MATERIALES Y MÉTODOS de generación eléctrica de la isla. Este grupo es un motor de cuatro tiempos de 12 cilindros con una disposición en V, sobrebrealimentado. Actualmente este grupo generador sigue operativo. En junio de 1975 se pone en marcha otro grupo diesel similar al SD01 al que denominamos SD02, con una potencia de 4,32 MW Debido a la creciente demanda energía en la isla y el desarrollo de la capital de esta se instalan otros tres motores diésel, denominados SD03, SD04 y SD05. El SD03 se instala en julio de 1979 con una potencia de 5,04 MW y los grupos SD04 y SD05 dos años después, concretamente en mayo de 1981. Estos dos últimos son dos motores gemelos los cuales desarrollan una potencia 7,52 MW, debido a que disponen de un mayor número de cilindros, son motores de 18 cilindros en V. A principios de 1990 la central pone en marcha un grupo diésel, denominado SD06, el cual genera una potencia de 22 MW. Este grupo está compuesto por un motor diésel de 2 tiempos, sobralimentado. Ilustración 4: Motor MAN 40/54 V12 Fuente: [1] Manual MAN En el año 2000, en consecuencia del aumento del sector turístico de la isla y debido a que otras centrales incorporan grupos nuevos, se trasladan dos turbinas de 12 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 gas a la central térmica de Las Salinas en Fuerteventura para cubrir la demanda de energía necesaria de la isla. Que se denominaran SG01 y SG02 Entre 2006 y 2007 la central incorpora tres grupos diésel más, el SD07, SD08 y SD09. Estos grupos, al ser más modernos que los anteriores grupos diésel de cuatro tiempos, tienen un redimiendo mucho más optimizado, debido tanto a avances tecnológicos, como un aumento de cilindrada o de la presión de sobrealimentación. Generan una potencia de 18,50 MW. En 2009 se traslada de otra central una turbina de gas móvil para cubrir los picos de demanda que tenga la isla de Fuerteventura, denominada SGM01 Actualmente existe un proyecto de ampliación de MW de la central incorporando dos grupos diésel nuevos, denominados SD10 y SD11. Debido a la que instalación de estos grupos supondría un aumento de emisiones a la atmosfera, se quedarán fuera de servicio los grupos SD01, SD02, SD03 y la SGM01. Ilustración 5: Primer motor Fuente: Trabajo de campo 13 IV. MATERIALES Y MÉTODOS 2 INFRAESTRUCTURAS Y MEDIOS MATERIALES. Edificio con zona de oficinas, sala de reuniones. Taller eléctrico, taller mecánico y laboratorio. Almacenes generales. Campa de residuos. Casas de bombas. Diversas zonas de tanques. Zona de habitabilidad para las subcontratas (casetas). Equipos instalados: o Grupo SD01 Marca: Bazan-Man Tipo de Motor: V6V 40/54 (12 cilindros en V) Cilindros nº: 40211-40222 Potencia: 6110 Cve = 4497 kw Potencia nominal (96%): 4320 kw Potencia de trabajo (90%): 4047 kw Velocidad: 375 r.p.m. Fecha de entrega: 19/04/1974 Motor sobrealimentado con 2 turbocompresores ABB VTR 320. Ilustración 6: Motor Man 40/54 V12 SD01 Fuente: Trabajo de campo 14 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 o Grupo SD02 Marca: Bazan-Man Tipo de Motor: V6V 40/54 (12 cilindros en V) Cilindros nº: 40391-40402 Potencia: 6110 Cve = 4497 kw Potencia nominal (96%): 4320 kw Potencia de trabajo (90%): 4047 kw Velocidad: 375 r.p.m. Fecha de entrega: 25/06/1975 Motor sobrealimentado con 2 turbocompresores ABB VTR 320 Modificaciones: Se le monta camisas de auto limpieza de IZAR. Las cabezas de pistón son rebajadas. Se realizó la modificación el 30/08/2004 Ilustración 7: Motor Man 40/54 V18 SD03 Fuente: Trabajo de campo 15 IV. MATERIALES Y MÉTODOS o Grupo SD03 Marca: Bazan-Man Tipo de Motor: V6V 40/54A (12 cilindros en V) Cilindros nº: 40939-40950 Potencia: 7140 Cve = 5255 kw Potencia nominal (96%): 5040 kw Potencia de trabajo (85%): 4467 kw Velocidad: 428 r.p.m. Fecha de entrega: 06/07/1979 Motor sobrealimentado con 2 turbocompresores ABB VTR 321 Modificaciones: Ninguna de relevancia. Ilustración 8: Motor Man 40/54 SD04 Fuente: Trabajo de campo o Grupo SD04 Marca: Bazan-Man Tipo de Motor: 18V 40/54A (18 cilindros en V) Cilindros nº: 401221-401238 Potencia: 10710 Cve = 7883 kw Potencia nominal (95,5%): 7520 kw Potencia de trabajo (83%): 6543 kw Velocidad: 428 r.p.m. Fecha de entrega: 04/05/1981 Motor sobrealimentado con 2 turbocompresores MAN NA34 16 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 o Grupo SD05 Marca: Bazan-Man Tipo de Motor: 18V 40/54A (18 cilindros en V) Cilindros nº: 401239-401256 Potencia: 10710 Cve = 7883 kw Potencia nominal (95,5%): 7520 kw Potencia de trabajo (83%): 6543 kw Velocidad: 428 r.p.m. Fecha de entrega: 15/05/1981 Motor sobrealimentado con 2 turbocompresores MAN NA34 o Grupo SD06 Marca: Sulzer Tipo de Motor: 9L RTA 76 () cilindros en línea Potencia: 24000 kw Potencia nominal 22000 kw Velocidad: 100 r.p.m. Fecha de entrega: 14/02/1990 Motor sobrealimentado con 2 turbocompresores ABB VTR 714 Modificaciones: Cambio diseño combustión para la reducción de NOx. Ilustración 9: Motor Sulzer dos tiempos Fuente: Trabajo de campo 17 IV. MATERIALES Y MÉTODOS o Grupo SD07 Marca: Man Tipo de Motor: 18V 48/60 (18 cilindros en V) Nº de fabrica: 1135132 Potencia: 18900 kw Potencia nominal: 18000 kw Velocidad: 500 r.p.m. Fecha de entrega:01/06/2006 Motor sobrealimentado con 2 turbocompresores MAN NA48 Modificaciones: Ninguna de relevancia. o Grupo SD08 Marca: Man Tipo de Motor: 18V 48/60 (18 cilindros en V) Nº de fabrica: 1135135 Potencia: 18900 kw Potencia nominal: 18000 kw Velocidad: 500 r.p.m. Fecha de entrega: 01/08/2006 Motor sobrealimentado con 2 turbocompresores MAN NA48 Modificaciones: Ninguna de relevancia. o Grupo SD09 Marca: Man Tipo de Motor: 18V 48/60 (18 cilindros en V) Nº de fabrica: 1135140 Potencia: 18900 kw Potencia nominal: 18000 kw Velocidad: 500 r.p.m. Fecha de entrega: 01/09/2007 Motor sobrealimentado con 2 turbocompresores MAN NA48 Modificaciones: Ninguna de relevancia. 18 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 o Grupo SG01 Marca: General Electric Tipo de Motor: Geco frame 5 Nº de fabrica: T263 Potencia: 24000 kw Potencia nominal: 21000 kw Velocidad: 500 r.p.m. Fecha de entrega: Modificaciones: Incorporación de una cabina de insonorización y bafles en chimenea. o Grupo SG02 Marca: General Electric Tipo de Motor: Geco frame 6B Nº de fabrica: T648 Potencia: 37000 kw Potencia nominal: 31000 kw Velocidad: 5000 r.p.m. Fecha de entrega: trasladada de otra central en el 2000 Modificaciones: Incorporación de una cabina de insonorización y bafles en chimenea. Ilustración 10: Turbinas de gas SG02 y SGM01 Fuente: Trabajo de campo 19 IV. MATERIALES Y MÉTODOS o Grupo SGM01 Marca: Siemens Tipo de Motor: ASEA BB GT-35 Jupiter Nº de fabrica: GT-35 Potencia: 15000 kw Potencia nominal:13000 kw Velocidad: variable (aeroderivada) Fecha de entrega: trasladada de otra central en el 2009 Modificaciones: Ninguna de relevancia. Ilustración 11: Turbina de gas móvil (SGM 01) Fuente: Trabajo de campo 20 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 3 GESTIÓN MEDIOAMBIENTAL. La Central Térmica de Las Salinas tiene implantado y certificado por Aenor un Sistema de Gestión Medioambiental (SIGMA) según la norma UNE EN ISO 14001:2004. Además, dicho sistema se encuentra perfectamente integrado con otras partes del Sistema de Gestión de la Central, como el Sistema de Calidad, también certificado por Aenor según la norma ISO 90001:2008. a) Evacuación de gases a la atmósfera de los Grupos. La Central Diésel Las Salinas dispone de 12 focos de emisión a la atmosfera, correspondientes a los nueve grupos diesel y a las tres turbinas de gas: GRUPO Altura Chimenea (m) Diámetro en coronación (m) SD01, SD02 y SD03 30,00 0,9 SD04 y SD05 30,70 1,1 SD06 46,50 2,0 SD07, SD08 y SD09 50,00 2,1 SG01 y SG02 25,00 3,75 5,0 2,2 SGM01 Cada foco está acondicionado para la medición de los contaminantes emitidos de acuerdo con la normativa vigente. b) Vertido de líquidos. Los efluentes generados en la Central Diésel de Las Salinas, son los siguientes: Agua de refrigeración Aguas oleaginosas tratadas Salmuera procedentes de las plantas desaladoras Efluentes de las plantas de tratamiento físico-químico Aguas sanitarias Aguas pluviales no contaminadas 21 IV. MATERIALES Y MÉTODOS El vertido de todos los efluentes se realiza a través de una conducción submarina, cumpliendo lo establecido en la Ley 22/1988, de 28 de julio, de Costas, y en la Orden de 13 de julio de 1993. Las características de la conducción de vertido son las siguientes son, una tubería de in diámetro interior de 1000 milimetros, una longitud de 163,5 metros desde la arqueta de cabecera y a una profundidad de menos 4,60 metros. Los valores límite de la emisión cumpliendo lo establecidos en las leyes citadas anteriormente deberán ser: Parámetros Valor límite Unidades Caudal máximo del vertido 4,280 𝑚3 /h Incremento de la temperatura ≤3 ⁰C DBO 25 mg/l de O2 Carbono Organico Total (COT) 150 mg/l Solidos en suspensión 35 mg/l Variación de la salinidad < 10% pH 6-9 Ilustración 12: Gráfica 1 comparativa de emisiones a la atmósfera [Ton/año] 1600 1400 1200 1000 2011 800 2012 600 2013 400 2014 200 0 CO CO2 SOx Fuente: Elaboración propia 22 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 3.1 Consumos medios anuales de la central. Fuelóleo [toneladas]: 97.023 Gasóleo [toneladas]: 67.153 Consumo Energía eléctrica [MWh]: 27.402,727 Agua [𝑚3 ]: 75.650 Consumo de otras meterías primas y auxiliares[toneladas]: 9 Producción bruta [MWh]: 623.045,613 Ilustración 13: Gráfica 2 y 3comparativa de emisiones a la atmósfera [Ton/año] 84 9000 83,5 8000 83 7000 6000 82,5 82 81,5 2011 5000 2012 4000 2013 3000 81 2011 2012 2013 2014 2000 80,5 1000 80 0 Partículas NOx Fuente: Elaboración propia 3.2 Emisiones medias anuales de la central. Monóxido de carbono (CO)[toneladas]: 703,243 Dióxido de carbono (CO2) [toneladas]: 452.112 Óxido nitroso (N2O) [toneladas]: 35,711 Óxido de nitrógeno (NOx) [toneladas]: 7.314,249 Óxido de azufre (SOx) [toneladas]: 1.166,075 Níquel y compuestos (como Ni) [toneladas]: 4,242 Zinc y compuestos (como Zn) [toneladas]: 1.372 Cloro y compuestos inorgánicos (como HCl) [toneladas]: 28,550 Particulas (PM10) [toneladas]: 83,276 Residuos peligrosos [toneladas]: 230 23 IV. MATERIALES Y MÉTODOS 4 CARACTERISTICA DEL GRUPO SD05. Fecha de recepción: 15-05-1981 Número de serie: 401239-401256 Potencia: 10710 Cve Potencia nominal: 7520 kwh Velocidad nominal: 428rpm Sentido de Giro: Derecho Tipo: 4 tiempos en V (dos líneas de cilindros) y cárter seco Numero de cilindros: 18V (9 por línea) Orden de encendido: A1-B1-A3-B3-A5-B5-A7-B7-A9-B9-A8-B8-A6-B6-A4-B4-A2-B2 Diámetro del cilindro: 400mm Carrera del embolo: 540mm Longitud de biela (centro del cojinete): 1310mm Longitud de biela secundaria (centro del cojinete): 960mm Volumen de cilindrada: 67,86 𝑑𝑚3 Volumen total de cilindrada: 1221 𝑑𝑚3 Relación de compresión: 12,12 cilindro principal, 12,43 cilindro secundario Ilustración 14: Motor SD05 Fuente: Trabajo de campo 24 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 5 METODOLOGÍA. Los métodos a seguir para llegar a alcanzar los resultados obtenidos han consistido en el continuo trabajo de campo, lectura y comprensión de planos y manuales de despiece. En el trabajo de campo se realizan diferentes actividades como, asistir a una reunión diaria donde asisten todos los jefes de personal de las empresas implicadas en la revisión, así como, el jefe de central, jefe de riesgos laborales y el coordinador. En estas reuniones se informan los trabajos que van a realizar, problemas o avances surgidos de los mismos mediante turnos de palabra, igualmente el coordinador informa en caso de que haya algún tipo de interferencia entre dos empresas y como poder solucionarlo. También se ha recopilado información de los técnicos de Endesa, MAN y las diferentes subcontratas que han realizado los diferentes trabajos de la revisión mayor. Ilustración 15: Gantt de trabajo Fuente: Trabajo de campo 25 IV. MATERIALES Y MÉTODOS En lo que corresponde con la lectura y comprensión de planos y manuales de despiece se encuentran los relacionados directamente con el motor MAN V40/54 A, además los distintos manuales de los equipos auxiliares acoplados directamente al motor, como bombas de lubricación, turbocompresores, así mismo equipos auxiliares como, enfriadores, depuradoras, bombas de agua, etc. y manuales de toda la instrumentación eléctrica. 26 V. RESULTADOS V. RESULTADOS 1 MANTENIMENTO DEL MOTOR BAZAN-MAN 40-54 V18. Previo al comienzo de la parada para revisión mayor del grupo SD05 se comienza a realizar los descargos tanto eléctricos como mecánicos y las ordenes de trabajo para realizar sin ningún contratiempo las labores necesarias. También se realiza una toma de diagramas y toma de datos de funcionamiento y finalmente un vaciado de circuitos para dejar el motor y todos sus auxiliares listos para comenzar el desmontaje del mismo 1.1 Limpieza del CARTER. - Sacar aceite - Examinar y extraer partículas blandas o grietas - Limpieza final del CARTER 1.2 Desmontaje tubería de culata. - Desmontar tubería agua de refrigeración - Desmontar tuberías aceite lubricante - Desmontar tuberías de combustible - Desmontar tuberías de aire de arranque - Desmontar tuberías y grifos indicadores Ilustración 16: Planta de una culata desmontada Fuente: Trabajo de campo 28 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.3 Limpieza de tuberías de culatas. - Limpiar las tuberías exteriormente - Limpiar las tuberías interiormente - Limpiar colectores de aire de carga - Soplar las tuberías con aire a presión - Limpiar residuos de juntas en bridas - Lijar superficies unión bridas - Limpieza de roscas de racores - Verificar su estado - Proteger hasta su montaje - Reacondicionar ranas de agua entrada a motor por culatas - Reacondicionar ranas de agua salida culatas Ilustración 17: Parte baja de una culata Fuente: Trabajo de campo 29 V. RESULTADOS 1.4 Montaje tubería de culatas. - Montar y apretar tuberías de escape - Montar tuberías y grifo indicador - Montar tubuladoras aire de carga - Montar tuberías de aire de arranque - Montar tuberías de combustible - Montar tuberías de aceite lubricante - Montar tuberías de agua de refrigeración - Montar ranas paso de agua - Montar tuberías flexibles entrada y salida agua - Montar grifos esféricos de entrada y salida de agua - Montar juntas salida agua de culatas Ilustración 18: Útil para mecanizado del asiento del alojamiento del asiento de valvula Fuente: Trabajo de campo 1.5 Desmontaje de culatas del motor. - Aflojar culatas - Colocación tuercas en bandejas - Desmontar del motor - Traslado al taller 30 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.6 Reacondicionado de culatas. - Desmontar válvulas de seguridad, arranque, admisión, escape y tapón ciego - Desmontar envolventes del inyector - Desmontar tubos de agua - Desmontar tapas registro cámaras agua - Limpieza de culatas - Esmerilar asientos canastillas escapes - Esmerilar asiento inyector - Esmerilar asientos válvulas seguridad y arranque - Esmerilar asientos tapón ciego - Esmerilar asiento de culata - Fresar, en caso necesario, asiento de válvula de escape - Montar válvula, escape, arranque y seguridad Ilustración 19: Comprobación del asiento con azul de prusia Fuente: Trabajo de campo 31 V. RESULTADOS 1.7 Montaje de culatas en motor. - Montar culatas en motor - Apretar culatas - Apretarlos 1.8 Reacondicionado de válvulas de seguridad. - Despiece válvulas - Limpieza de todos sus elementos - Reacondicionar Ilustración 20: Embolo de accionamiento bomba de combustible bosch Fuente: Trabajo de campo 1.9 Reacondicionado de válvulas de arranque. - Desarme de válvulas - Limpieza - Rectificar asientos si procede - Rearme 32 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 Ilustración 21: Válvula de arranque Fuente: [1] Manual MAN 1.10 Reacondicionado de válvulas de escape. - Desarme de válvulas - Limpiar conos - Limpiar - Limpiar alojamiento - Rectificar conos - Rectificar asientos - Montar válvulas - Comprobar asientos 1.11 Desmontaje de inyectores del motor. - Desmontaje inyectores - Traslado al taller inyección 33 V. RESULTADOS 1.12 Reacondicionado de inyectores. - Limpieza exterior - Desarmar la válvula - Limpieza de internos - Reacondicionar tobera según procedimiento - Sustituir piezas defectuosas - Armar según tarjeta - Tarar los inyectores - Probar hidráulicamente los inyectores - Proteger hasta su montaje Ilustración 22: Inyectyot Fuente: [1] Manual MAN 1.13 Montaje de inyectores en motor. - Montar carcasa de protección - Montar inyectores en motor 34 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.14 Desmontaje de pistones del motor. - Limpieza zona ventana cárter - Rascar, lijar y limpiar zona compresión camisas - Desmontar del motor los pistones principales - Trasladar a zona de limpieza en taller 1.15 Desmontaje y verificación de segmentos y cajeras. (En función de los datos obtenidos, Endesa determinará los pistones que se tendrán que reacondicionarse) - Limpieza exterior - Desmontar segmentos - Limpieza exhaustiva cajeras - Verificar cajeras - Limpieza de segmentos - Verificar segmentos - Anotar en hoja datos de reparación Ilustración 23: Zona de trabajo de los pistones Fuente: Trabajo de campo 35 V. RESULTADOS 1.16 Limpieza de pistones. - Limpieza cabezas de pistones - Limpieza faldillas - Montaje de segmentos si procede Ilustración 24: Enfriador de admisión montado Fuente: Trabajo de campo 1.17 Limpieza de enfriadores de aire de admisión. - Llenar con producto y agua el tanque de lavado - Desmontar tapas haces tubulares - Limpieza inicial con agua a baja presión y mucho caudal - Inmersión en baño ultrasonido - Limpieza final con agua a baja presión y mucho caudal - Inspección visual del haz tubular - Prueba de estanqueidad - Enderezado de laminas de almenas - Montaje del enfriador - Montar tapas de haz tubular - Rascar y lijar bridas de tubos de agua - Limpieza tornillería 36 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.18 Montaje de los enfriadores al motor. - Traslado de los enfriadoras a su emplazamiento - Comprobar el estado de los enfriadores limpios - Limpieza de alojamientos de los enfriadores - Montaje de enfriadores - Montaje de tapas - Montaje de codos entradas y salidas - Montar con anti gripaje toda la tornillería - Limpieza y almacenamiento toda la tubería Ilustración 25: Prueba hidráulica de pistones Fuente: Trabajo de campo 1.19 Limpieza del colector de admisión. - Limpiar todo el colector y cámara de aire de admisión - Limpiar todas las tapas - Limpiar toda la tornillería 1.20 Cierre del colector de admisión. - Sustituir juntas de las de las tapas del colector de admisión de cada cilindro - Limpieza y almacenaje de herramientas 37 V. RESULTADOS 1.21 Aflojar pistones. - Desmontar tapas del lado de escapes - Desmontar tuerca de pistón 1.22 Desmontaje de pistones. - Limpiar zona de de agarre del útil de izado del pistón - Montaje útil de suspensión - Izar pistón - Desmontaje de pistón - Montar cáncamo de suspensión vástago - Depositar pistón sobre madera apoyado en la cabeza Ilustración 26: Toma de medida huelgos de segmentos Fuente: Trabajo de campo 1.23 Reacondicionado de pistones. - Desmontar cabezas de pistones - Desmontar vástago - Pulir posibles ralladuras - Engrasar - Limpiar internamente la faldilla 38 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 - Limpiar cabeza de pistón - Montar cabezas - Probar hidrostáticamente - Montar vástago - Tomar huelgos cabezas de pistones y anotar datos en hoja - Montar segmentos de compresión - Montar segmento - Tomar huelgos a segmentos y anotar en hoja de datos - Tomar huelgos finales y anotar Ilustración 27: Tubo inyector Fuente: [1] Manual MAN 1.24 Montaje y apriete de pistones en motor - Traslado de pistones del taller al motor - Montaje en motor - Apretar tornillos vástago 39 V. RESULTADOS 1.25 Desmontaje camisas del motor y medir. - Preparar dispositivo de extracción - Preparar maderas de asiento - Desmontar camisas del motor - Trasladar a zona de limpieza y medir - Anotar número de correspondencia del cilindro - Ajustar micrómetro con patrón - Medir las camisas y anotar valores en hoja de control Ilustración 28: Ensayo no destructivo Fuente: Trabajo de campo 1.26 Reacondicionado de camisas. - Limpiar las camisas - Limpiar zona de asiento con el bloque - Limpiar zona anillos tóricos - Limpiar zona de agua - Proteger con aceite 40 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.27 Montaje de camisas en motor. - Disponer las camisas a pie de motor - Montar camisas Ilustración 29: Empujador bomba de combustible Fuente: Trabajo de campo 1.28 Reconocimiento y limpieza del eje de levas. - Desmontar las protecciones entre tapas de ejes de levas - Limpieza general - Comprobar aprietes de todas las bridas de acoplamiento - Revisar superficie de rodadura en levas y rodillo - Control de avance de las bombas de combustible - Comprobar huelgos de todos cilindros del árbol de levas - Anotar en hoja de datos - Sustituir si procede - Apretar toda la tornillería 41 V. RESULTADOS 1.29 Montar todas las protecciones entre tapas. - Montar todas las tapas - Apretar la tornillería 1.30 Colector drenajes motor. - Desmontaje de tuberías drenajes - Limpiar tubería de drenajes - Montar los colectores 1.31 Desmontaje del los tubos lodos. - Desmontar colector lado bomba - Trasportar al taller para limpieza 1.32 Limpieza de tubos lodos derrame del motor. - Desatascar tubos - Limpieza a presión - Rascar y lijar bridas - Trasportar del taller a sala de maquina - Recoger material utilizado y almacenar - Montaje parcial tubos lodos barrio Ilustración 30: Pernos laterales del boque Fuente: Trabajo de campo 42 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 Ilustración 31: Torneado asiento de válvula Fuente: Trabajo de campo 1.33 Montaje en motor tubos de barrio. - Apretar bridas y soportes - Montar y apretar bridas ciegas en colector lado barrio - Limpieza y almacenamiento 1.34 Montaje en motor tubos de lodos y derrames. - Presentar colector lado bomba en motor - Apretar bridas y soportes - Limpieza y almacenamiento 1.35 Distribuidor aire de arranque. - Desmontar - Reconocer y reacondicionar si procede - Volver a montar 1.36 Reacondicionar juntas puerta motor. - Comprobar antes del cierre de todo el interior del Carter - Limpieza de zona de asiento puertas - Cambio de juntas 43 V. RESULTADOS 1.37 Reapriete de tirantes y pernos del motor. - Quitar protecciones pernos - Preparar útil - Limpieza general de la zona - Conocer el orden de apriete - Marcar las tuercas respecto a la bancada - Montar dispositivo - Dar presión hasta 700 bares - Reapretar las tuercas - Quitar dispositivo - Anotar en hoja de datos el recorrido de la tuerca - Limpieza final Ilustración 32: Apriete biela Fuente: Trabajo de campo 1.38 Apriete tirante bloque. - Preparar útiles - Limpieza general de la zona - Seguir orden de apriete - Apretar a 700 bares - Quitar dispositivo - Anotar en hoja de datos el recorrido 44 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.39 Reacondicionado de válvula de arranque e indicador. - Despiece de la válvula - Limpieza de todos los elementos - Esmerilado de los asientos si procede - Reacondicionado de las válvulas - Cambio de las juntas tóricas - Rearme Ilustración 33: Toma de flexiones Fuente: Trabajo de campo 1.40 Primera toma de flexiones. (Anexo 1) - Desmontar tapas de cárter - Soltar tapas del cárter - Tomar flexiones y temperatura de aceite y del agua de refrigeración si se mide con el motor caliente - Anotar resultados en hoja datos reparación 45 V. RESULTADOS 1.41 Segunda toma de flexiones. (Anexo 1) - Tomar flexiones después de montado el motor (frío) - Anotar en hojas de control 1.42 Desmontaje bombas de inyección motor. - Desmontar tuberías combustibles de entrada y salida de bombas - Desmontar derrames de culatas - Desmontar derrames de bombas - Aflojar bombas de combustible - Desmontar bombas - Traslado al taller de inyección 1.43 Puesta a punto de bombas de inyección. - Petroleado superficial de la bomba - Comprobar movilidad de ésta - Protección de orificios hasta su montaje Ilustración 34: Bombas reacondicionadas Fuente: Trabajo de campo 46 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.44 Montaje bombas inyección en motor. - Traslado de bombas del taller al motor - Montar sobre motor - Apriete anclaje de bombas - Montaje y apriete de tuberías de derrames - Montaje de tuberías de derivación Ilustración 35: Ajuste levas de bombas Fuente: Trabajo de campo 1.45 Reacondicionado de cuerpos accionamientos bombas. - Desmontar accionamientos - Trasladarlos al taller - Lavado con máquina - Terminación de limpieza a mano - Verificar estado - Engrasar y proteger - Trasladar al motor - Montar en motor 47 V. RESULTADOS 1.46 Limpieza general bloque. - Limpieza tuberías salida agua motor - Limpieza tuberías de arranque - Limpieza bloques motor - Limpieza huecos camisas - Reconocimiento visual cámara agua - Limpieza cárter Ilustración 36: Reacondicionamiento del bloque Fuente: Trabajo de campo 1.47 Reacondicionado del distribuidor de arranque. - Desmontar distribuidor del motor - Desconectar tubos de entrada/salida del distribuidor - Limpieza y reacondicionado - Desmontaje y montaje parcial - Limpieza de los orificios de ubicación en el bloque - Montaje en el motor 1.48 Mecanizado asiento camisas a bloque. - Mecanizar zona de asiento de la camisa en el bloque 48 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.49 Pruebas de circuito agua de refrigeración (operación de equipos por ENDESA). - Llenar circuito - Aditivar - Comprobar posibles pérdidas y corregir - Arrancar bomba nº 1 y presurizar el circuito - Arrancar bomba nº 2 y presurizar el circuito - Comprobar posibles fugas en cárter del motor - Arrancar bomba nº 1, agua refrigeración enfriadores de aire de carga - Arrancar bomba nº 2, agua refrigeración enfriadores de aire de carga - Ajustar presiones de ambas bombas - Comprobación de la estanqueidad Ilustración 37: Tirantes del bloque Fuente: [1] Manual MAN 49 V. RESULTADOS 1.50 Pruebas de circuito aceite lubricante (operación de equipos por ENDESA). - Poner la bomba de aceite a motor a la presión de trabajo. - Parar bomba - Poner el calentador de aceite máximo 50 ºC - Comprobar posibles fugas en el circuito - Comprobar engrase en el interior del cárter - Montar tapas de cárter Ilustración 38: Bielas de la V Fuente: [1] Manual MAN 1.51 Pruebas circuito de combustible (operación de equipos por ENDESA). - Comprobar estanqueidad del circuito - Poner la bomba a 4,5 Kg/cm2 - Cebar el circuito de alta presión 50 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.52 Pruebas circuito de aire de arranque y mando (operación de equipos por ENDESA). - Dar servicio de aire al circuito - Probar estanqueidad a sus presiones correspondientes - Aire de mando a 7 kg/cm2 - Aire de arranque a 30 kg/cm2 1.53 Pruebas circuito de agua de mar (operación de equipos por ENDESA). - Poner en servicio bomba de agua de mar - Comprobar presión en red, ajustar si fuese necesario - Comprobar existencias de fugas - Parar bomba - Dejar operativo el circuito 1.54 Arranque motor y control general (operación de equipos por ENDESA). - Retirada del descargo mecánico - Retirada del descargo eléctrico - Arranque del motor Ilustración 39: Distribución Fuente: [1] Manual MAN 51 V. RESULTADOS 1.55 Reconocimiento del motor. - Abrir tapas del cárter - Reconocimiento general (engrase de las bielas, toma de temperatura del cigüeñal en cada cilindro). - Serrar tapas del cárter 1.56 Toma de muestra aceite del cárter. - Toma de muestras de aceite de cárter (ENDESA) - Envío de las muestras al laboratorio (ENDESA) Ilustración 40: Válvula de escape Fuente: [1] Manual MAN 52 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.57 “Flushing” circuito de aceite lubricante motor (ENDESA). - Montar chapas ciegas a los cojinetes - Poner calentador aceite y elevar la temperatura a 50 ºC - Arrancar bomba - Mantener el aceite en circulación durante 15 horas - Parar bomba - Reconocer filtros, según estado se procederá - Desmontar chapas ciegas - Conectar tuberías de cojinetes. - Coser tuberías. - Arrancar bomba. - Comprobar correcto engrase interior cárter - Cerrar tapas cárter 1.58 Reacondicionado de enfriador de aire de carga - Desmontaje del motor - Traslado al taller - Preparación y prueba hidrostática - Limpieza - Taponado en bronce con tapón cónico - Nueva prueba hidrostática - Fabricación juntas - Montaje en taller - Traslado al motor - Montaje en motor - Anotación en ficha número tubos picados 53 V. RESULTADOS 1.59 Reacondicionado integral de bombas de inyección. - Desarmar la bomba de inyección - Limpieza exhaustiva de todos los elementos desarmados - Desarmar, reacondicionar y armar la caja de válvulas - Comprobar estado conjunto de pistón y camisa (sustituir en caso de ralladuras, agarrotamiento, picados, excesivo huelgo, etc.) - Esmerilar superficies de presión de la camisa del émbolo y de la brida de la bomba - Lavado exhaustivo de las piezas esmeriladas - Sustituir los anillos de estanqueidad y frisas de cobre en cada reacondicionado de la bomba - Armado de la bomba de inyección - Proteger hasta su montaje Ilustración 41: Bomba bosch Fuente: [1] Manual MAN 54 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1.60 Reacondicionamiento de turbocompresores. - Desmontaje de los dos rotores de los turbocompresores - Inspección de los rotores - Toma de huelgos - Limpieza de elementos - Desmontaje de las cajas de afluencia de gases d ambos turbocompresores - Extracción de anillos de tobera y limpieza Ilustración 42: Rotor de la turbo después de la limpieza Fuente: Trabajo de campo 55 V. RESULTADOS 2 INCIDENCIAS. 2.1 Culatas. Se cambian culatas 4A y 1B al no Ilustración 43: Canastilla de escape haber asientos para la válvula de admisión disponibles y estar fuera de tolerancia. Culata 7A se le cambia la guía y el porta guías de la válvula derecha debido a que esta fuera de tolerancia después de realizarle la prueba con el pasa-no pasa. Se cambian dos muelles de las válvulas de escape que estaban rotos, culata 1A y 5A. Cambio de 5 canastillas de escape con sus respectivas válvulas, repasado notable en el asiento del Fuente: Trabajo de campo aro de fuego de la culata 9A por perdida de material. Ilustración 44: Culatas desmontadas Fuente: Trabajo de campo 56 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 2.2 Camisas. Se sustituye la camisa 6A por otra nueva ya que se observa una grieta. Se monta una camisa estándar sin engrase ya que no quedan en stock camisas escalonadas con engrase y se esmerila con el dispositivo patrón donde van alojados los aros de fuego. Se adjuntan valores de medida de medida en el Anexo 2- Tablas de valores de ajustes y tolerancias. Ilustración 45: Grieta de la camisa 6A Fuente: Trabajo de campo 2.3 Pistones. Pistón 6A se le pone una cabeza estándar debido al cambio realizado en la camisa 6A. La faldilla 9B se sustituye por grietas y la nueva faldilla se intercambia con el 6A para montar el pistón completo nuevo en la camisa 6A. Y se rectifica el asiento de la faldilla 6A cuatro milímetros para cumplir con la tolerancia. Se adjuntan valores de medidas en el Anexo 2– Tablas de valores de ajustes y tolerancias. Ilustración 46: Faldilla agrietada 9B Fuente: Trabajo de campo 57 V. RESULTADOS 2.4 Eje de levas de combustible. Montan cuatro levas de combustible nuevas por desgaste axial, la 3A, 4A, 2B y 8B. También se repasa la leva 1B por pequeños rallones. Ilustración 47: Levas sustituidas Fuente: Trabajo de campo 2.5 Cabeza de biela Se cambian los nueve cojinetes por límite de horas. El desgaste es normal Ilustración 48: Cojinetes de biela Fuente: Trabajo de campo 58 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 2.6 Cojinetes de bancada. Se cambian todos los cojinetes por límite de horas, el número ocho presenta un mayor desgaste. Se planifican todos los asientos de los muñones. 2.7 Accionamiento de las bombas. Cambio de los rodillos de las bombas 1B, 2B, 4A y 9A por perdida de material 2.8 Bloque de cilindros. Cambio de tres pernos de anclaje del bloque en la V, por rotura y fisura del perno o la tuerca. Se fabrica una arandela a medida para que absorba mejor las vibraciones y suplementar la tuerca para prevenir posibles roturas de la misma. Ilustración 49: Pernos rotos y arandela a media Fuente: Trabajo de campo 59 V. RESULTADOS 2.9 Tubería de escape. Se sustituyen todas las juntas de los colectores de escape y se calorifugan con mantas. En la expansión de la “Y” de la salida a la caldera del lado B se detecta una fisura, la cual se repara mediante soldadura, hasta que se encuentre una expansión nueva. Ilustración 50: Pernos rotos y arandela a media Fuente: Trabajo de campo 60 VI. CONCLUSIONES 1. Los procedimientos que hemos llevado a cabo para realizar esta revisión mayor es una correcta organización y preparación de las tareas que deseamos hacer en la revisión mayor. 2. La legislación que se le aplica a estos motores marinizados es la que podemos aplicar a los buques comerciales, ya que el MARPOL regula en su anexo VI las emisiones de gases contaminantes a la atmósfera. Así como las sociedades de clasificación interfieren en la regulación de dichas tablas de regulación en los motores, como puede ser, Bureau Veritas. 3. Al participar en el desmontaje y montaje del grupo SD05 he adquirido un amplio conocimiento de los sistemas principales del motor, así como de sus auxiliares, la importancia de los mismos para el correcto funcionamiento del grupo. 4. He adquirido conocimientos de los diferentes sistemas de lubricación, combustible, refrigeración de camisas, refrigeración de toberas, aire de admisión, sistema de escape entendiendo como se necesitan los unos a los otros para que el motor este en optimo rendimiento para su disponibilidad. 5. En el seguimiento de circuitos al no ser en un barco es bastante notoria la facilidad de poder realizar un correcto seguimiento de la tubería al carecer de mamparos divisorios que dificulten el seguimiento de la misma. Asi como tener en cuenta que antes de comenzar a trabajar con cualquier circuito debemos tener en cuenta que la línea esté despresurizada, vacía y aislada de la demás línea por peligro a posibles fugas o riesgos para el operario. 6. Hemos usado una gran cantidad de equipos de medida, tanto analógicos como digitales para la toma de datos de los diversos elementos del grupo, ya sea para medir las flexiones del cigüeñal, la holgura en la cajera de los segmentos del pistón o de una leva, así como un largo etc. de las distintas piezas medidas. Este apartado es bastante importante ya que una pieza fuera de tolerancia puede dar lugar a fugas y al mal funcionamiento de este elemento pudiendo ocasionar una rotura o gripado de la pieza con la consecuente parada del motor y su baja en la disponibilidad del mismo. VII. BIBLIOGRAFÍA Informe Interno de Endesa “Revisión Mayor 30000h SD05 Julio 2014” Informe Interno de Tincasur “DFO revisión mayor SD05 MAN 40/54 18V CT Las Salinas” [1]Autor: MAN Manual de instrucciones para motores diesel [2] Autor: Fundación ingeniero Jorge Juan “Utilización del GNL como combustible en buques.” http://www.maritimebrokerageevent2012.org/wpcontent/uploads/2012/07/06_Balearia.pdf http://www.prtr-es.es/informes/fichacomplejo.aspx?Id_Complejo=1797 Resolución 474/2012 de AAI de la central diésel Las Salinas Autor: Luis Guerrero “El gas natural como combustible marino.” http://www.bureauveritas.es/78cd12a3-3db8-4210-b5be7218cca9be6a/EL+GAS+NATURAL+COMO+COMBUSTIBLE+MARINO_OK_ logo.pdf?MOD=AJPERES VIII. ANEXOS VIII. ANEXOS 1 Anexo 1. Toma de flexiones de esta revisión. 66 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 67 VIII. ANEXOS 68 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 2 Anexo 2. Tablas de valores de ajustes y tolerancias. 69 VIII. ANEXOS 70 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 71 VIII. ANEXOS 72 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 73 VIII. ANEXOS 74 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 75 VIII. ANEXOS 76 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 77 VIII. ANEXOS 78 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 79 VIII. ANEXOS 80 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 81 VIII. ANEXOS 82 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 83 VIII. ANEXOS 84 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 85 VIII. ANEXOS 3 Anexo 3. Lista de repuestos CÓDIGO ENDESA DENOMINACIÓN En pedido 1241034 CASQUILLO BULÓN PISTÓN 2 1241036 TAPAS BULÓN PISTÓN 18 1241037 VÁLVULA ARRANQUE MANUAL 1 1241038 PISTÓN Y CAMISA BOMBA INYECCIÓN 18 1241040 TERMÓMETRO PARA GAS 2 1241041 TUBO REFRIGERACION CANASTILLAS IZQUIERDA 9 1241042 TUBO REFRIGERACION CANASTILLAS DERECHA 9 1241047 JUEGO JUNTAS VÁLVULA ARRANQUE 1 1241061 CABEZAS DE PISTONES ESCALONADAS SIN ENGRASE MAN 3 1241919 ARO CERAMICO de 8,0 mm. (1º) 18 1241921 CASQUILLO DE COJINETE DE BANCADA 10 1241922 CASQUILLO DE COJINETE AJUSTE BANCADA 1 1241923 MUELLES DE MANGUITOS AMORTIGUADOR 30 1241924 FRISA TAPAS CÁRTER 18 1241928 JUNTAS TÓRICAS CAMISAS 36 1241929 ARO DE FUEGO 18 1241930 CULATA 0 1241931 ANILLO ASIENTO VÁLVULA 5 1241934 ASIENTO VÁLVULA DE SEGURIDAD 1 1241935 PERFIL DE GOMA (2000 mm.) 30 1241936 FRISA (cajetin de aluminio cualata) 18 1241939 CONO VÁLVULA ADMISIÓN 10 1241941 CASQUILLO GUÍA 4 1241942 DISPOSITIVO GIRATORIO VÁLVULA 4 1241944 CONO VÁLVULA ESCAPE 10 1241945 CANASTILLA ESCAPE M12 4 86 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 1241946 PLATILLO GIRATORIO 18 1241949 AGUJA Y PORTA AGUJA 18 1241950 TOBERA 18 1241953 PAR COJINETES CABEZAS DE BIELA 9 1241955 CASQUILLO BULÓN OSCILANTE 9 1241957 TORNILLO BIELA (BIELA AUXILIAR) 2 1241958 TORNILLO BIELA 2 1297906 COJINETE BIELA 317,5 mm. 1 1241961 ARO DE COMPRESIÓN ( 3º Y 4º) 36 1241962 BULÓN PISTÓN 2 1241963 ARO DE COMPRESIÓN CROMADO DE 8 mm ( 2º) 18 1241964 ARO DE ENGRASE (Rascador 5º) 18 1241965 FALDILLA DE PISTÓN 6 1241966 ANILLOS ESTANQUEIDAD CABEZA PISTÓN 18 1241970 COJINETE EJE DE LEVAS NORMAL 9 1241971 COJINETE EJES DE LEVAS DE AJUSTE 9 1241972 LEVA DE COMBUSTIBLE 2 1241982 TORNILLO REBOTE 18 1241983 PIEZA DE APRIETE 2 1241987 RODILLO Y CASQUILLO 2 1241988 LENTEJA DE 10 mm. PLACA DE ASIENTO 9 1241989 TUBULADORA (BARRILETE) 2 1241990 TUBULADORA (BARRILETE DE EXTREMO) 1 1241991 TUBO DESCARGA COMBUSTIBLE 9 1241992 GRIFO DE BOMBA COMBUSTIBLE 36 1241994 TUBO FLEXIBLE SALIDA COMBUSTIBLE 18 1241995 TUBO FLEXIBLE ENTRADA COMBUSTIBLE 18 1241996 MANGUERA DE TOBERAS 36 87 VIII. ANEXOS 1241997 TUBO ENTRADA 10 1241999 GRIFO DE TOBERAS 9 1242000 TUBO DE AGUA 1 1242001 TUBO DE PURGA DE AIRE IZQUIERDA 1 1242002 TUBO DE PURGA DE AIRE DERECHA 1 1242006 FRISA (CU. TUBERÍA DE ESCAPE) 40 1242007 VÁLVULA INDICADORA (PURGA) 9 1242009 PAQUETITO PIEZAS(VÁLVULA ARRANQUE PRINCIPAL) 1 1256800 CAMISA ESCALONADA SIN ENGRASE(MAN) 1 4657131 CULATA COMPLETA 1 4657166 ESPÁRRAGO CON COLLAR T. CÁRTER 12 4657167 TUERCA HEXAGONAL T.CÁRTER 24 4657172 CASQUETE PROTECTOR 3 4657173 ESPIGA DE CENTRADO COJINETE CIGÜEÑAL 2 4657174 PASADOR CILINDRICO COJINETE CIGUENAL 6 4657191 MUELLE DE COMPRESIÓN 18 4657192 FRISA 6 4657193 ANILLO ESTANQUEIDAD (anillo rojo del tubo de balancines) 72 4657194 JUNTA ( de tapa de culata tubo balancines) 18 4657196 ESPÁRRAGO ( de tapa eje levas) 20 4657199 FRISA (Junta de tapa de eje de levas larga) 6 4657200 JUNTAS (Junta de tapa de eje de levas corta) 2 4657202 FRISA ( Junta válvula de seguridad tapa carter) 9 4657206 MUELLE TRONCOCÓNICO (RESORTE) 2 4657207 ANILLO ESTANQUEIDAD (Junta tórica válvula de seguridad tapa carter) 6 4657209 FRISA ( Junta rana de bloque de culata) 18 4657211 FRISA (Anillo de estanquidad de la rana del bloque) 36 4657212 FRISA (JUNTA GOMA CULATA) 36 88 REVISIÓN MAYOR DE UN GRUPO DIESEL MAN 40/54 V18 4657233 PASADOR ESTRIADO 10 4657240 FRISA GOMA (orificio doble registro agua) 36 4657241 FRISA (registro agua lado V) 18 4657242 FRISA GOMA CULATA (hueco actuadores válvulas ciego) 18 4657243 FRISA (tapa registro agua al lado de purga) 18 4657245 FRISA (tapa registro agua) 36 4657252 CONO VÁLVULA (válvula seguridad) 9 4657253 ANILLOS ESTANQUEIDAD 36 4657257 TORNILLO CILINDRICO (cajetin aluminio culata) 30 4657259 EMPUÑADURA CON ROSCA 10 4657268 ANILLOS TÓRICOS GUÍAS VÁLVULAS 72 4657269 LENGÜETA DE AJUSTE 4 4657272 TORNILLO HEXAGONAL CON PIVOTE 1 4657273 CHAPA SEGURIDAD 36 4657275 ARANDELA MUELLE 18 4657276 TORNILLO HEXAGONAL CON PIVOTE 2 4657281 FRISA (de guias de admisión de papel) 36 4657289 ANILLOS TÓRICOS CANASTILLAS 36 4657298 MUELLE DE PLATILLO 72 4657299 BOLAS 100 4657300 MUELLE 100 4657301 TACOS DE PLÁSTICO 100 4657311 FRISAS (brida ciega entrada aire arranque culata) 9 4657314 ANILLOS JUNTA TÓRICA (interior válvula arranque) 18 4657315 ANILLOS (interior válvula arranque) 18 4657334 CHAPAS SEGUROS 18 4657338 FRISA DE TRIANGULO DE INYECTORES 18 4657339 FRISA 18 89 VIII. ANEXOS 4657345 JUNTA (PANTALON GRUPOS 4 Y 5) 8 4657366 PLACA DE SEGURO 18 4657367 ANILLOS TAPAS PISTÓN 36 4657413 ANILLO TÓRICO DE ESTANQUEIDAD 24 4657432 ANILLO TÓRICO ESTANQUEIDAD 18 4657438 ANILLO ESTANQUEIDAD CABEZA BOMBA INYEC. 18 4657460 ANILLO PERBUNAN 4X150 18 4657475 FRISA (recogida de lodos parte trasera bomba inyec.) 18 4657522 FRISA DE BARRILETE 36 4657527 ANILLOS TÓRICOS BARRILETE 18 4657555 FRISA 18 4657568 FRISA 18 4657579 FRISA 18 4657584 FRISA 18 4657602 FRISA (entrada agua a cilindro) 18 4657603 FRISA (entrada agua a cilindro lado colector) 36 4657606 FRISA 54 4657614 FRISA (JUNTA OVALADA) 180 4657615 TORNILLO CILINDRICO (de tubos de canastillas) 180 4657631 TORNILLOS DE ESCAPE (COLLARÍN) 15 4657913 TIRA DE GOMA 2 4657915 MANGUERA 2 4692871 TUBO DISTANCIADOR 30 90